1

Изобретение относится к автоматизации технологических процессов в прокатном производстве, а точнее, к автоматизации процесса производства полос на непрерывных станах горячей прокатки.

Наиболее эффективно изобретение может быть использовано на непрерывных широкополосных станках.

Известен способ регулирования ширины полос на стане горячей прокатки путем изменения величины межвалкового зазора одной из вертикальных клетей черновой группы стана Г13

Этот способ эффективно используется на стане, где получают узкие полосы шириной до 400 мм. Эти полосы характеризуются высокой поперечной устойчивостью в зоне деформации,что позволяет вести процесс прокатки в вертикальных валках со значительными относительными обжатиями и обеспечивать требуемую точность проката по ширине

На широкополосных станках, где получают полосы шириной до 2500 мм, отличающиеся низкой поперечной устойчивостью в зоне, деформации, прокатку полос в вертикальных клетях ведут с небольшими относительными обжатиями. При этом в местах контакта прокатываемой полосы с вертикальными валками образуется зона приконтактного выпучивания металла что

10 обусловливает возникновение дополнительных ущирений при прокатке полос в горизонтальной клети, расположенной после вертикальной клети.

Указанные особенности процесса

15 деформации широких полос при прокатке в вертикальных валках обусловливают ограниченный диапазон измерения межвалкового зазора вертикальной клети и не позволяют обеспечить высо

30 кую точность проката по ширине при использовании вышеуказанного способа регулирования ширины полос. Наиболее близким по технической сук ности и достигаемому результату к предложенному способу является способ автоматического регулирования ширины полос на непрерывных станах горячей прокатки,включающий регулирование величины межвалкового зазора вертикальной клети, ближайшей с выходу из черновой группы стана, причем величину межвалкового зазора вертикальной клети определяют по величине необходимого изменения ширины полосы с учетом коэффициента эффективности обжатия полосы в вертикальных залках 2.

Недостаток известного способа регулирования ширины полос заключается в том, что при его использовании невозможно обеспечить высокую точность проката по ширине.

Как показали исследования, при горячей прокатке широких,полос на непрерывных станах средние отклоне ния ширины полос от заданных размеров составляют 15-20 мм.

Для полосы, прокатываемой в последней вертикальной клети черновой группы, отношение ширины поперечного сечения к его высоте составляет 30-50, При этом допустимые относительные обжатия, определяемые из условия сохранения поперечной устойчивости полосы в зоне деформации, принимаются равными 1,, а коэффициент эффективности обжатия полосы при прокатке в вертикальных валках численно равен 0,,2.

Таким образом, использование из- вестного способа регулирования ширины полос путем изменения величины межвалкового зазора вертикальной клти, ближайшей к выходу из чорновой группы стана, при непрерывной прокаке широких полос основного сортамента шириной, от 1500 до 2000 мм, позволит уменьшить средние отклонения ширины от заданного размера всего на -6 мм. Средние отклонения ширины готовых полос при использовании регулятора такого типа составляет не менее 10-15 мм.

Целью изобретения является повышение точности процесса регулирования ширины полос.

Поставленная цель достигается тем, что по способу автоматического регулирования ширины полос на непрерывных станах горячей прокатки, заключающемуся в том, что регулируют величину межвалкового зазора вертикальной клети, ближайщей к выходу из черновой группы стана, причем величину межвалкового зазора верти-кальной клети определяют по величине необходимого изменения ширины полосы с учетом коэффициента эффективности обжатия полосы в вертикальных валках и дополнительно изменяют

в процессе регулирования ширины межвалковые зазоры всех остальных вертикальных клетей черновой группы стана, для чего перед входом очередной полосы в первую по ходу прокатки

вертикальную клеть по величине необходимого изменения ширины полосы в черновой группе рассчитывают необходимое изменение ширины полосы в каждой вертикальной клети, определяют величину межвалкового зазора этих клетей и при подходе указанной полосы к очередной клети вводят величину межвалкового зазора в систему управления механизмом перемещения

валков этой клети, причем величину необходимого изменения ширины полосы в каждой вертикальной клети определяют из следуюи1его равенства: . р iiBs Bjni

FsTm

где ДВ - необходимое изменение ширины полосы в вертикальной клети;

Л В - необходимое изменение ширины полосы в черновой группе j

S( максимальное относительное обжатие полосы вертикальной клети , допустимое по услоВИЮ сохранения поперечной устойчивости полосы в зоне деформации.

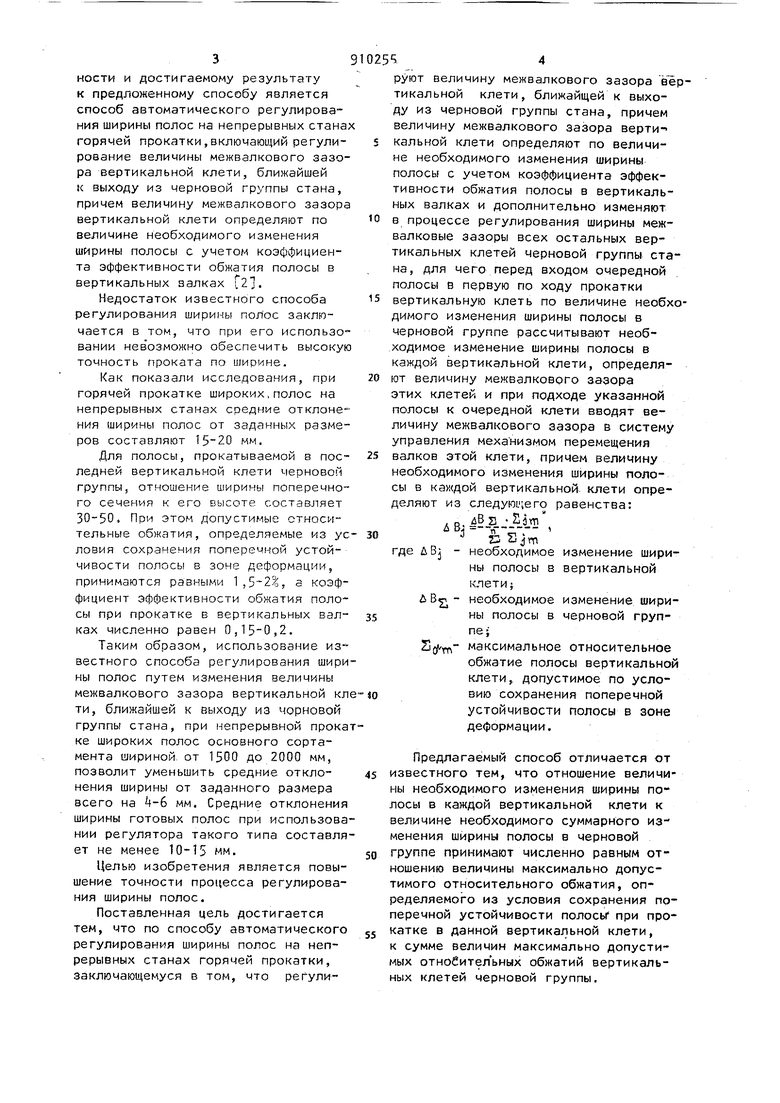

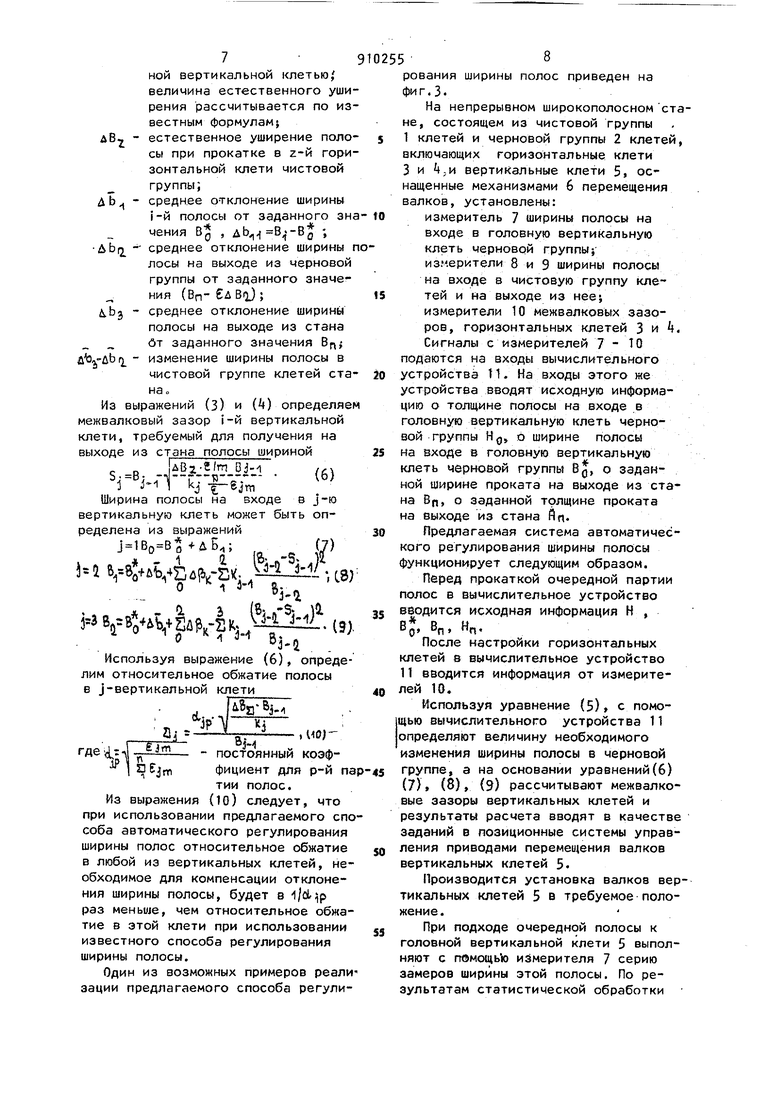

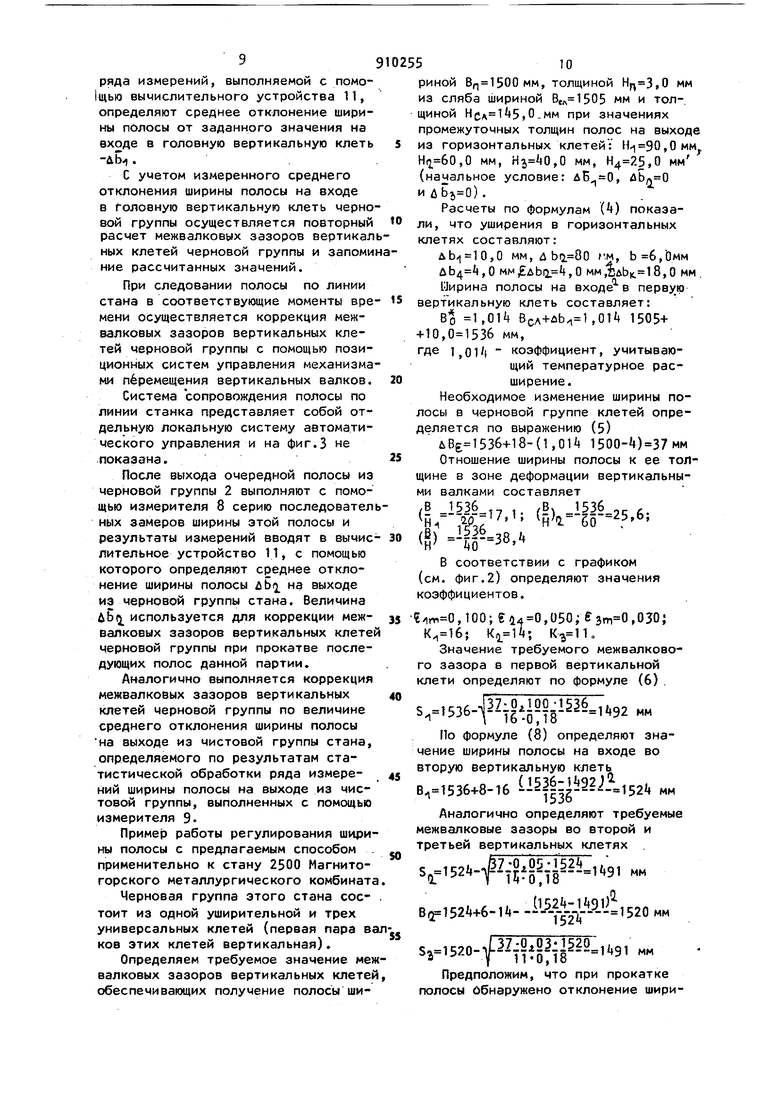

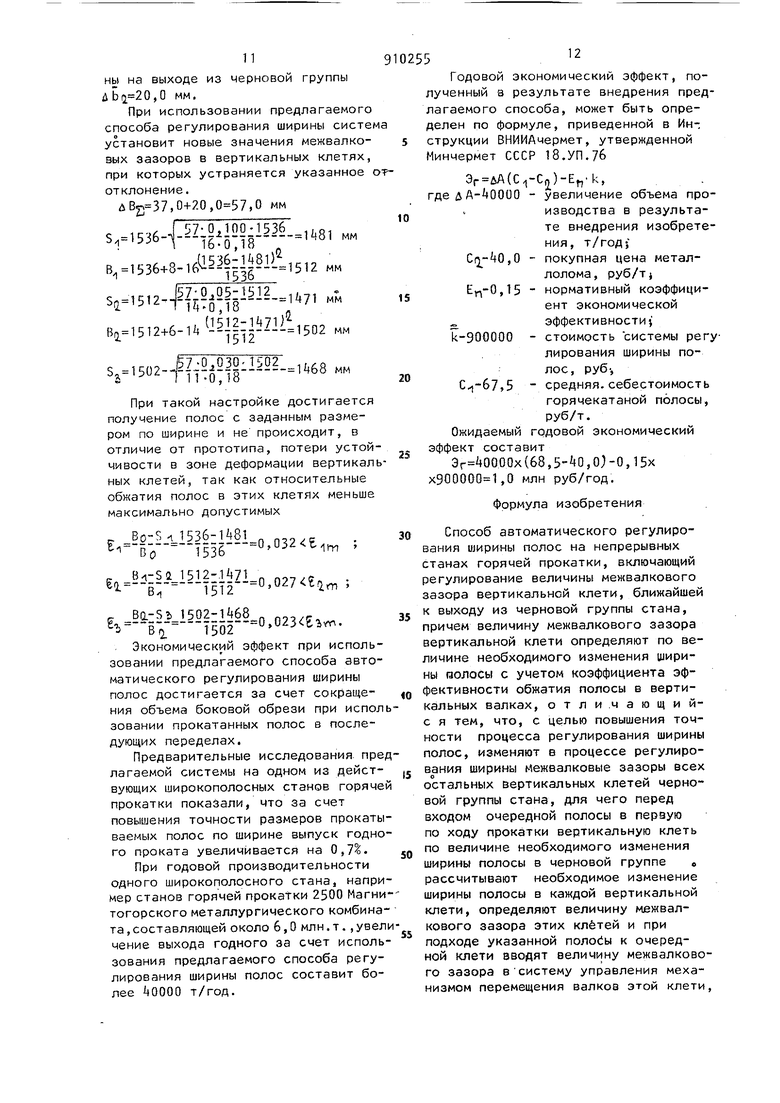

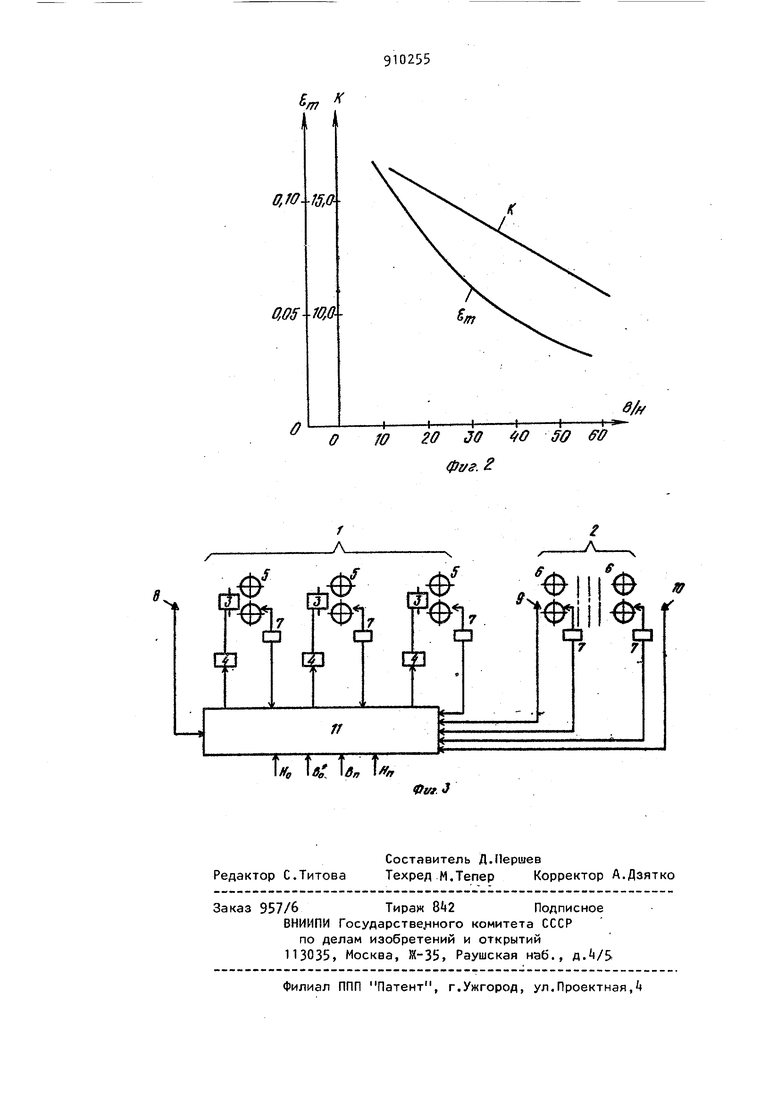

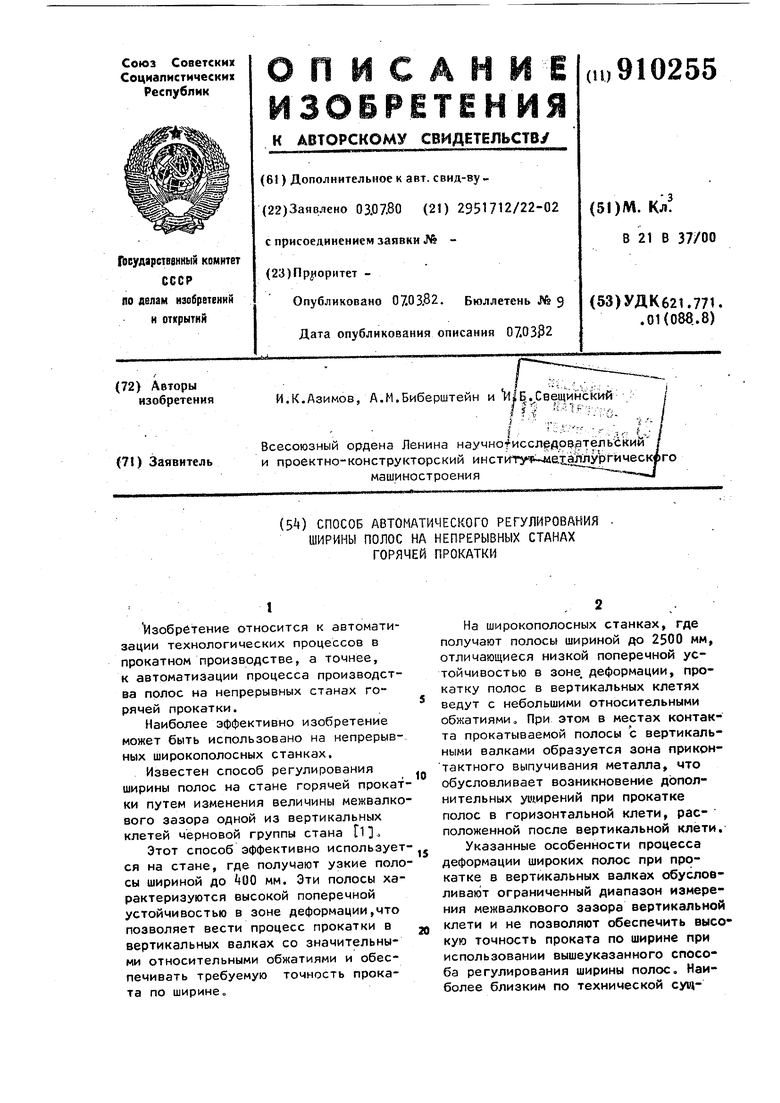

Предлагаемый способ отличается от известного тем, что отношение величины необходимого изменения ширины полосы в каждой вертикальной клети к величине необходимого суммарного изменения ширины полосы в черновой группе принимают численно равным отношению величины максимально допустимого относительного обжатия, определяемого из условия сохранения поперечной устойчивости полосы при прокатке в данной вертикальной клети, к сумме величин максимально допустимых отнобительных обжатий вертикальных клетей черновой группы. Преимущества предлагаемого способа, по сравнению с известными способами, заключаются в более полном использовании регулировочных возможностей вертикальных клетей черновой группы стана и, как следствие, в обеспечении высокой точности проката по ширине. Поскольку для полос, прокатываемых в головных вертикальных клетях черновой группы, отношение ширины по перечного сечения к толщине существенно меньше, чем для поЛос, прокатываемых в последней вертикальной клети, использование головных вертикальных клетей в системе регулирования ширины полос позволяет существенно повысить эффективность регуЛптора, а предложенный способ распределения относительных обжатий позволяет полностью использовать регулировочные возможности вертикальных клетей. На фиг.1 изображены эксперимен гальные графики зависимости коэффициента эффективности обжатия по.лосы в вертикальных валках от ве личины относительного обжатия Е и отношения размеров поперечного сечения полосы в зоне деформации В/Н на фиг.2 - экспериментальные графики зависимостей коэффициента К и величины максимально допустимых относительных обжатий полосы j от соотношения размеров поперечного сечения полосы В/Н на фиг.} структурная схема системы автоматического регулирования ширины полос. Экспериментальные исследования процесса деформации широких полос при прокатке в вертикальных валках показали, что коэффициент эффективности обжатия vt зависит от величины относительного обжатия полосы и от соотношения геометрических размеров поперечного сечения полосы В/Н в зоне деформации (см. фиг.1), Анализ полученных зависимостей показал, что при прокатке полос опразделенного сорта с постоянным соотношением между шириной В и толщиной Н коэффициент эффективности практически линейно зависит от величины от- носительного обжатия . Пренебрегая изменениями коэффициента Ч , вызванными вариациями ШИ ти гд ши в со ши из ке но гд про при пок от щин рам изм тии точ из ау - 50 где РИНЫ полосы, запишем для j-й веркальной клети J«/ t j5igy (1) е К,| - постоянный коэффициент; Bj. - ширина полосы на входе в j-ю клеть; Sj - величина межвалкового зазора J-й клети. Величина необходимого изменения рины полосы Д Bj при прокатке -й клети составляет: ,(l3,,-S.,-). (2) Подставив в формулу (2) значение , получим iB.K. Bj., в соответствии с заявленным споом автоматического регулирования рины полос величина необходимого енения ширины полосы при прокатв j-й клети определяется из соотения.%-., W дВ,; /1 т д Bgнеобходимое суммарное изменение ширины полосы при прокатке в черновой групмаксимально допустимое относительное обжатие полосы в вертикальной клети, при котором сохраняется поперечная устойчивость полосы в зоне, деформацииЭкспериментальные исследования цесса деформации широких полос прокатке в вертикальных валках азалиJ что значениеЕ 171 зависит соотношения между шириной и толой полосы в зоне деформации - паетра В/Н (см. ,фиг.2). Величина необходимого суммарного енения ширины t-полосы из р-й парполос, обеспечивающая требуемую ность проката по ширине на выходе определяется из выражения стана, .л Ibf (V , ДЬ {%йЦ)А5) ширина полосы на входе в головную вертикальную клеть черновой ГРУППЫ} БП,- заданная ширина полосы на выходе из стана} йВ) - естественное уширение полосы при прокатке в к-й горизон-, тальной клети, установленной по ходу прокатки за головной вертикальной клетью, величина естественного уши рения рассчитывается по из вестным формулам; дВ, - естественное уширение поло сы при прокатке в z-й гори зонтальной клети чистовой группы; ДЬ - среднее отклонение ширины i-й полосы от заданного зн чения В5 , ; ДЬп - среднее отклонение ширины лосы на выходе из черновой группы от заданного значения (Вп- д BQJ ; Ьз - среднее отклонение ширины полосы на выходе из стана UT заданного значения BHJ a.-ubf - изменение ширины полосы в чистовой группе клетей ста на о Из выражений (з) и (if) определяе межвалковый зазор i-й вертикальной клети, требуемый для получения на выходе из стана полосы шириной S..B; .§ : i1-§ J- . (6) j j-i 1 kj- -f-gjm . Ширина полосы на входе в j-ю вертикальную клеть может быть определена из выражении j 1 Ч 1Й- «5- f Ь J .a( . ез о &5-а .VpVpa..) Используя выражение (6), опреде лим относительное обжатие полосы в j-вертикальной клети iUO) .J-J EJffl - постоянный коэф pln lafjrr фициент для р-й п ТИМ полос. Из выражения (Ю) следует, что при использовании предлагаемого сп соба автоматического регулирования ширины полос относительное обжатие в любой из вертикальных клетей, не обходимое для компенсации отклонения ширины полосы, будет в l/ciiip раз меньше, чем относительное обжа тие в этой клети при использовании известного способа регулирования ширины полосы. Один из возможных примеров реали зации предлагаемого способа регулирования ширины полос приведен на фиг.З. На непрерывном широкополосном стане, состоящем из чистовой группы Iклетей и черновой группы 2 клетей, включающих горизонтальные клети 3 и и вертикальные клети 5, оснащенные механизмами 6 перемещения валков, установлены: измеритель 7 ширины полосы на входе в головную вертикальную клеть черновой группы; измерители 8 и 9 ширины полосы на входе в чистовую группу клетей и на выходе из нее; измерители 10 межвалковых зазоров, горизонтальных клетей 3 и , Сигналы с измерителей 7 - ТО подаются на входы вычислительного устройства t1. На входы этого же устройства вводят исходную информацию о толщине полосы на входе в головную вертикальную клеть черновой группы , о ширине полосы на входе в головную вертикальную клеть черновой группы Вд, о заданной Ширине проката на выходе из стана Вр, о заданной толщине проката на выходе из стана Ип. Предлагаемая система автоматического регулирования ширины полосы функционирует следующим образом. Перед прокаткой очередной партии полос в вычислительное устройство веодится исходная информация Н , В0, Bf,, После настройки горизонтальных клетей в вычислительное устройство I1вводится информация от измерителей 10, Используя уравнение (5) с помощью вычислительного устройства 11 определяют величину необходимого изменения ширины полосы в черновой группе, а на основании уравнений(6) (7), (8), (9) рассчитывают межвалковые зазоры вертикальных клетей и результаты расчета вводят в качестве заданий в позиционные системы управления приводами перемещения валков вертикальных клетей 5. Производится установка валков вертикальных клетей 5 в требуемое положение . При подходе очередной полосы к головной вертикальной клети 5 выполняют с пвмощью измерителя 7 серию замеров ширины этой полосы. По результатам статистической обработки ряда измерении, выполняемой с помо1щью вычислительного устройства 11, определяют среднее отклонение ширины полосы от заданного значения на входе в головную вертикальную клеть -ЛЬ-). С учетом измеренного среднего отклонения ширины полосы на входе в Головную вертикальную клеть черно вой группы осуществляется повторный расчет межвалковых зазоров вертикал ных клетей черновой группы и запоми ние рассчитанных значений. При следовании полосы по линии стана в соответствующие моменты вре мени осуществляется коррекция межвалковых зазоров вертикальных клетей черновой группы с помощью позиционных систем управления механизма ми перемещения вертикальных валков. Система сопровождения полосы по линии станка представляет собой отдельную локальную систему автоматического управления и на фиг.З не показана. После выхода очередной полосы из черновой группы 2 выполняют с помощью измерителя 8 серию последовател ных замеров ширины этой полосы и результаты измерений вводят в вычис лительное устройство 11, с помощью которого определяют среднее отклонение ширины полосы ubri на выходе из черновой группы стана. Величина ubij используется для коррекции межвалковых зазоров вертикальных клете черновой группы при прокатве последующих полос данной партии. Аналогично выполняется коррекция межаалковых зазоров вертикальных клетей черновой группы по величине среднего отклонения ширины полосы на выходе из чистовой группы стана, определяемого по результатам статистической обработки ряда измерений ширины полосы на выходе из чистовой группы, выполненных с помощью измерителя 9. Пример работы регулирования ширины полосы с предлагаемым способом . применительно к стану 2500 Магнитогорского металлургического комбината Черновая группа этого стана соетоит из одной уширительной и трех универсальных клетей (первая пара ва ков этих клетей вертикальная). Определяем требуемое значение неж валковых зазоров вертикальных клетей обеспечивающих получение полосы ши510риной В 1500мм, толщиной ,0 мм из сляба шириной мм и толщиной ,0-Мм при значениях промежуточных толщин полос на выходе из горизонтальных клетей: ,0мм Н(,0 мм, ,0 мм, ,0 мм (начальное условие: , ). Расчеты по формулам () показали, что уширения в горизонтальных клетях составляют: ,0 мм, д Ьс.80 .м, ,0мм ЛЬ4,0 ,0 MM,z;ubn l8,0 мм . Ширина полосы на входе в первую вертикальную клеть составляет: BO 1,01 Всл+лЬ., 1,014 1505+ +10, мм, где 1,01( коэффициент, учитывающий температурное расширение. Необходимое изменение ширины полосы в черновой группе клетей определяется по выражению (5) йВ 153б+18-(1,ОЙ 1500-i)37MM Отношение ширины полосы к ее толщине в зоне деформации вертикальными валками составляет /В I53L 1. f§) -1536 ,. н 60 (g) ,. в соответствии с графиком (см. фиг.2) определяют значения коэффициентов. .,100; ,050;e3m 0,030; , Значение требуемого межвалкового зазора в первой вертикальной клети определяют по формуле (6). По формуле (8) определяют значение ширины полосы на входе во вторую вертикальную клеть В,153б+8-1б I5.,52i, Аналогично определяют требуемые межвалковые зазоры во второй и третьей вертикальных клетях Br152W-U--iA.-13.-H520 ,.,5.о- ттш:„„ „ Предположим, что при прокатке полосы Обнаружено отклонение ширины на выходе из черновой группы ,0 мм. При использовании предлагаемого способа регулирования ширины систе установит новые значения межвалковых зазоров в вертикальных клетях, при которых устраняется указанное отклонение. ,0+.0,,0 мм 3,.,.-f5 :onoop.,,8, B sse+s-isliSS r iteiU 1512 MM 5,-1512--Д:ЬоЕ1Ж и71 Ь(-Ъ1 l( i/.oj8 8Q 1512+6-1it MM При такой настройке достигается получение полос с заданным размером по ширине и не происходит, в отличие от прототипа, потери устой чивости в зоне деформации вертикал ных клетей, так как относительные обжатия полос в этих клетях меньше максимально допустимых §o:Li-1536:i 8i BO 1536 Вл-5й 1512-. ---„ ,027ar on ; Во.-Sb 15 02-1(68 ,о2з е:гл1. EY Экономический эффект при исполь зовании предлагаемого способа авто матического регулирования ширины полос достигается за счет сокращения объема боковой обрези при испо зовании прокатанных полос в последующих переделах. Предварительные исследования пр лагаемой системы на одном из дейст вующих широкополосных станов горяч прокатки показали, что за счет повышения точности размеров прокат ваемых полос по ширине выпуск годн го проката увеличивается на 0,7. При годовой производительности одного широкополосного стана напр мер станов горячей прокаТки 2500 Магн тогорского металлургического комбина та ,составляющей около 6,0 млн, т., уве чение выхода годного за счет испол зования предлагаемого способа регу лирования ширины полос составит бо лее ijQOOO т/год. 552 Годовой экономический эффект, полученный а результате внедрения предлагаемого способа, может быть определен по формуле, приведенной в Инструкции ВНИИАчермет, утвержденной Минчермет СССР 18.УП.76 (C-,-C,.,)-E.k, гдедА-40000 - увеличение объема производства в результате внедрения изобретения, т/год 5 CQ -tOjO - покупная цена металлолома , руб/т J ,15 нормативный коэффициент экономической эффективности k-900000 стоимость системы регулирования ширины полос, руб-, ,5 средняя.себестоимость горячекатаной полосы, руб/т. Ожидаемый годовой экономический эффект составит Эг 0000х(68,,0)-0,15х х900000 1,0 млн руб/год. Формула изобретения Способ автоматического регулирования ширины полос на непрерывных станах горячей прокатки, включающий регулирование величины межвалкоаого зазора вертикальной клети, ближайшей к выходу из черновой группы стана, причем величину межвалкового зазора вертикальной клети определяют по величине необходимого изменения ширины (золосы с учетом коэффициента эффективности обжатия полосы в вертикальных валках, отли.чающийс я тем, что, с целью повышения точности процесса регулирования ширины полос, изменяют в процессе регулирования ширины Межвалковые зазоры всех остальных вертикальных клетей черновой группы стана, для чего перед входом очередной полосы в первую по ходу прокатки вертикальную клеть по величине необходимого изменения ширины полосы в черновой группе « рассчитывают необходимое изменение ширины полосы в каждой вертикальной клети, определяют величину межвалкового зазора этих клетей и при подходе указанной полосы к очередной клети вводят величину межвалкового зазора всистему управления механизмом перемещения валкоа этой клети. 139102 причем величину необходимого изме нения ширины полосы в каждой вертикальной клети определяют из следующего равенства - неббходимое изменение ширигде uBj ны полосы в вертикальной клети; Л Bg - необходимое изменение шири- ны в черновой группе) Sjrn максимальное относительное обжатие полосы вертикальной клети, допустимое по условию сохранения поперечной устойчивости полосы в зоне деформации. Источники информации, принятые во внимание при экспертизе 1.Азимов И.К., Дружинин Н.Н., Свещинский И.Б. Система автоматического регулирования ширины с УВМ для непрерывного стана горячей прокатки. Труды ВНИИМетмаш, № 35, 197, с.. 2.Патент Японии N 51 - Зб711, кл. 3 12 С 211,, опублик. 197 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-03—Подача