Изобретение относится к машиностроению и может быть использовано для комбинированной обработки наружных цилиндрических поверхностей деталей типа вала.

Цель изобретения - повышение качества обработки за счет создания большей степени деформации на выпуклой поверхности вала, расширение технологических возможностей за счет увеличения диапазона диаметров обрабатываемых валов.

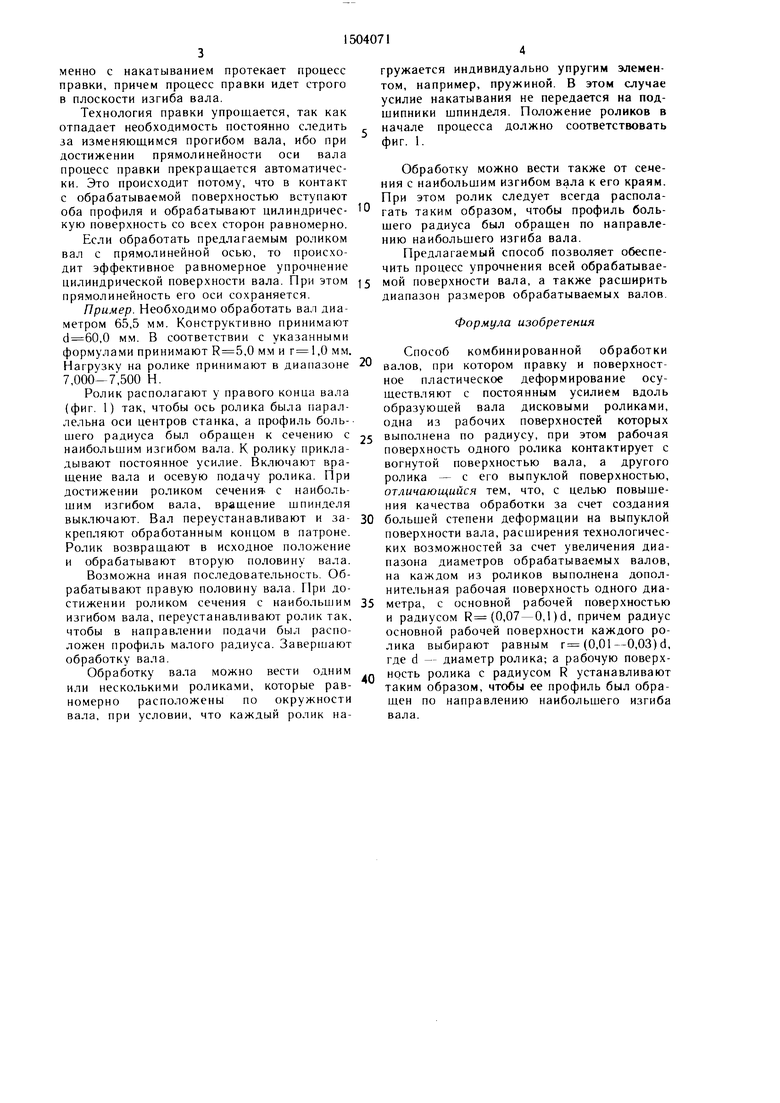

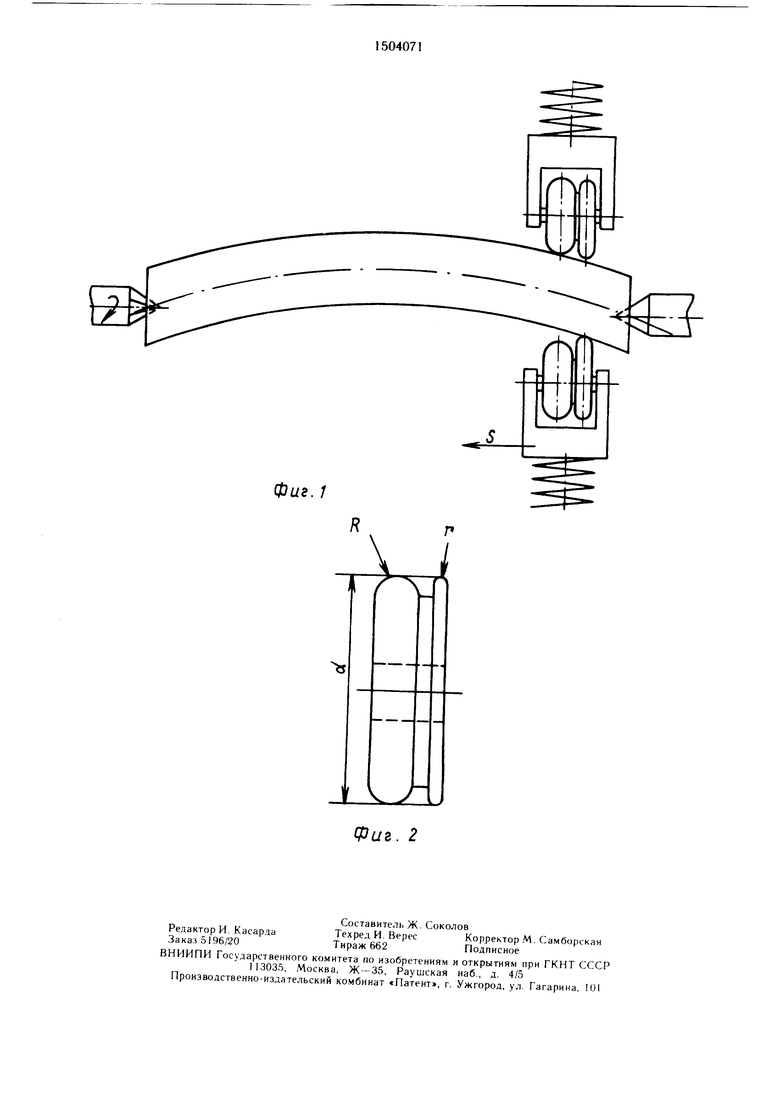

На фиг. 1 показан принцип осуществления способа; на фиг. 2 - конструкция ролика.

Обработку ведут роликами, оси которых параллельны оси центров станка, с постоянным усилие.м, от концов вала к наибольшему изгибу вала или наоборот, причем

на каждом ролике выполнены два профиля с радиусами R (0,07-0,1 )d и г(0,01 - 0,03)d, где d - диаметр ролика. Эти соотношения выбраны в связи с тем, что накатывание профилем с радиусом, большим R, не дает эффекта упрочнения, а накатывание профилем с радиусом, меньши.м г, приводит к повреждению вала.

При вращении вала с его вогнутой поверхностью будет всегда контактировать профиль малого радиуса, а с выпуклой поверхностью - профиль большего радиуса. И тот и другой профили осуществляют эффективное упрочнение поверхности. Однако профиль малого радиуса обеспечивает более интенсивную пластическую деформацию. В связи с этим одновреСЛ

о

4 О

менно с накатыванием протекает процесс правки, причем процесс правки идет строго в плоскости изгиба вала.

Технология правки упрощается, так как отпадает необходимость постоянно следить за изменяющимся прогибом вала, ибо при достижении прямолинейности оси вала процесс правки прекращается автоматически. Это происходит потому, что в контакт с обрабатываемой поверхностью вступают

гружается индивидуально упругим элементом, например, пружиной. В этом случае усилие накатывания не передается на под- щипники шпинделя. Положение роликов в начале процесса должно соответствовать фиг. 1.

нию наибольшего изгиба вала.

Предлагаемый способ позволяет обеспечить процесс упрочнения всей обрабатываемой поверхности вала, а также расширить диапазон размеров обрабатываемых валов.

Формула изобретения

Обработку можно вести также от сечения с наибольшим изгибом вала к его краям. При этом ролик следует всегда располаоба профиля и обрабатывают цилиндричес- Ю гать таким образом, чтобы профиль боль- кую поверхность со всех сторон равномерно.шего радиуса был обращен по направлеЕсли обработать предлагаемым роликом вал с прямолинейной осью, то происходит эффективное равномерное упрочнение цилиндрической поверхности вала. При этом 15 прямолинейность его оси сохраняется.

Пример. Необходимо обработать вал диаметром 65,5 мм. Конструктивно принимают ,0 мм. В соответствии с указанными

Способ комбинированной обработки валов, при котором правку и поверхностное пластическое деформирование осуществляют с постоянным усилием вдоль образующей вала дисковыми роликами, одна из рабочих поверхностей которых выполнена по радиусу, при этом рабочая поверхность одного ролика контактирует с вогнутой поверхностью вала, а другого ролика - с его выпуклой поверхностью, отличающийся тем, что, с целью повышения качества обработки за счет создания 30 большей степени деформации на выпуклой поверхности вала, расширения технологических возможностей за счет увеличения диапазона диаметров обрабатываемых валов, на каждом из роликов выполнена дополнительная рабочая поверхность одного диастижении роликом сечения с наибольшим 35 метра, с основной рабочей поверхностью изгибом вала, переустанавливают ролик так,и радиусом R (0,07-0,l)d, причем радиус

чтобы в направ.чении подачи был расположен профиль малого радиуса. Завершают обработку вала.

Обработку вала можно вести одним или несколькими роликами, которые рав25

формулами принимают ,0 мм и ,0 мм. Нагрузку на ролике принимают в диапазоне 20 7,000-7,500 Н.

Ролик располагают у правого конца вала (фиг. 1) так, чтобы ось ролика была параллельна оси центров станка, а профиль большего радиуса был обращен к сечению с наибольшим изгибом вала. К ролику прикладывают постоянное усилие. Включают вращение вала и осевую подачу ролика. При достижении роликом сечения- с наибольшим изгибом вала, вращение шпинделя выключают. Вал переустанавливают и закрепляют обработанным концом в патроне. Ролик возвращают в исходное положение и обрабатывают вторую половину вала.

Возможна иная последовательность. Обрабатывают правую половину вала. При до40

основной рабочей поверхности каждого ролика выбирают равным г(0,01-0,03) d, где d - диаметр ролика; а рабочую поверхность ролика с радиусом R устанавливают таким образом, чтобы ее профиль был обращен по направлению наибольшего изгиба вала.

номерно расположены по окружности вала, при условии, что каждый ролик нагружается индивидуально упругим элементом, например, пружиной. В этом случае усилие накатывания не передается на под- щипники шпинделя. Положение роликов в начале процесса должно соответствовать фиг. 1.

нию наибольшего изгиба вала.

Предлагаемый способ позволяет обеспечить процесс упрочнения всей обрабатываемой поверхности вала, а также расширить диапазон размеров обрабатываемых валов.

Формула изобретения

гать таким образом, чтобы профиль боль- шего радиуса был обращен по направле

основной рабочей поверхности каждого ролика выбирают равным г(0,01-0,03) d, где d - диаметр ролика; а рабочую поверхность ролика с радиусом R устанавливают таким образом, чтобы ее профиль был обращен по направлению наибольшего изгиба вала.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Накатной ролик | 1990 |

|

SU1816669A1 |

| Способ комбинированной обработки цилиндрических валов | 1990 |

|

SU1771933A1 |

| Накатной ролик | 1990 |

|

SU1816671A1 |

| Накатной ролик | 1990 |

|

SU1816670A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812082A1 |

| Деформирующий инструмент для накатывания с одновременной правкой деталей | 1989 |

|

SU1682141A1 |

| Накатная головка | 1990 |

|

SU1816668A1 |

| Головка для правки с одновременным накатыванием деталей типа вала | 1989 |

|

SU1682148A1 |

| Способ правки нежестких валов | 1988 |

|

SU1532120A1 |

| Способ холодной правки деталей типа вала | 1982 |

|

SU1159681A1 |

Изобретение относится к машиностроению и может быть использовано для комбинированной обработки наружных цилиндрических поверхностей деталей типа вал. Цель изобретения - повышение качества обработки за счет создания большей степени деформации на выпуклой поверхности вала, расширение технологических возможностей за счет увеличения диапазона диаметров обрабатываемых валов. Обработку ведут с постоянным усилием от концов вала к сечению с наибольшим изгибом вала или наоборот (от наибольшего изгиба вала к его концам) роликом, на котором выполнены два профиля с радиусами R=(0,07-0,1)D и R=(0,01-0,03)D, где D - диаметр ролика. Ось ролика параллельна оси центров. Ролик устанавливают так, чтобы профиль большего радиуса был обращен по направлению наибольшего изгиба вала. При вращении вала с его вогнутой поверхностью контактирует профиль малого радиуса, а с выпуклой поверхностью - профиль большего радиуса. И тот и другой профили осуществляют эффективное упрочнение поверхности. Причем профиль малого радиуса обеспечивает более интенсивную пластическую деформацию, и в связи с этим одновременно с накатыванием протекает процесс правки. Последний происходит строго в плоскости изгиба вала. 2 ил.

| Способ холодной правки деталей типа вала | 1982 |

|

SU1159681A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-30—Публикация

1987-04-27—Подача