1

Изобретение относится к обработке металлов давлением, в частности к i устройствам для гидростатического прессования.

Известно устройство, содержащее гидравлический пресс с двумя независимыми ползунами, контейнер и плунжер U .

Недостатком этого устройства является отсутствие автоматизации процесса гидростатического прессования, обусловленное тем, что в процессе экструдирования не производится регулирование противодавления.

Наиболее близким по технической сущности и достигаемо/ у результату к Iизобретению является устройство для гидростатического прессования с прот тиводавлением, содержащее контейнер с матрицей и оправкой, механизм создания давления и регулируемого противодавления и электрогидравлический преобразователь, соединенный с этими механизмами 2 .

Недостатком такого устройства является отсутствие автоматизации,обусловленное тем, что регулирование противодавления здесь производится вручную с участием оператора.

Целью изобретения является автоматизация процесса гидростатического прессования.

5 Указанная цель достигается тем, что устройство для гидростатического прессования с противодавлением, содержащее контейнер с матрицей и оправкой, механизмы создания и противодавления и электрогидравлический преобразователь, соединенный с этими механизмами, снабжено программным блоком с задающим устройством, суммирующим усилителем, режимным переключателем, блоком регулируемого ограничения и соединенным с механизмом создания давления датчиком режима, причем программный блок с задающим устройством последовательно соединены с

20 электрогидравлическим преобразователем через блок регулируемого ограничения и суммирующий усилитель, ко входу которого подключен датчик режима, соединенный с электрогидравлическим

25 преобразователем, а выход суммирующего усилителя подключен к режимному переключателю, вход которого подключен в линию, связывающую электрогидравлический преобразователь с механизмом

30 создания противодавления.

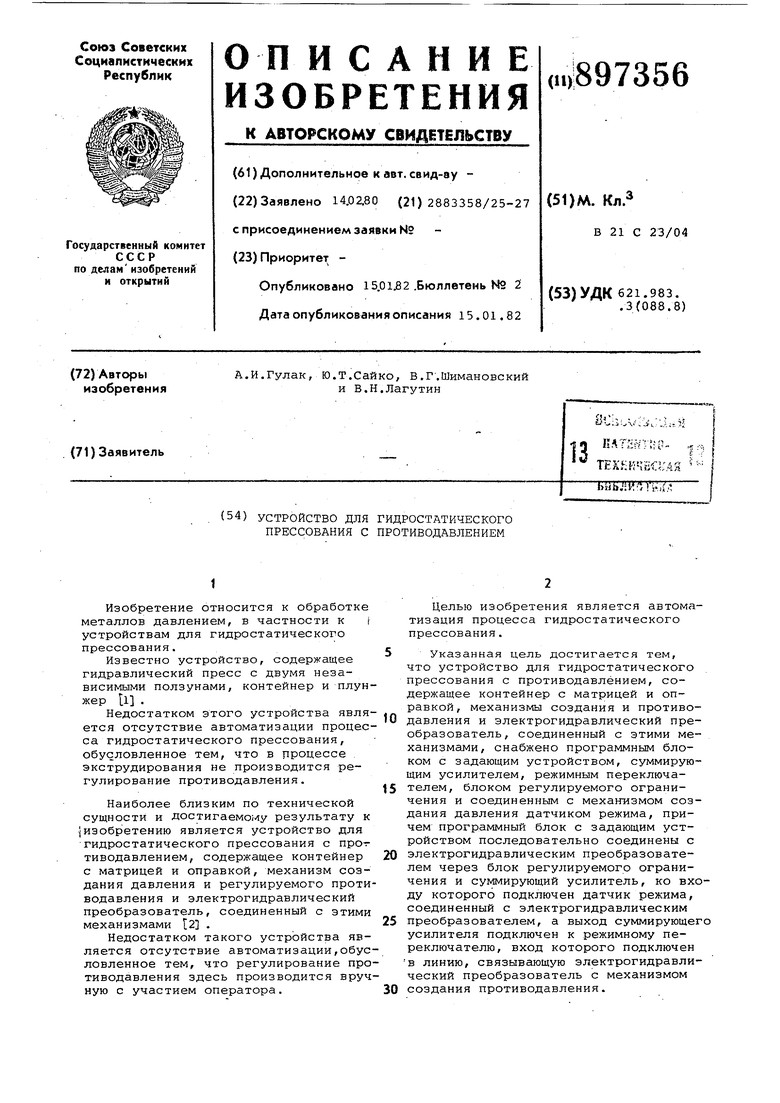

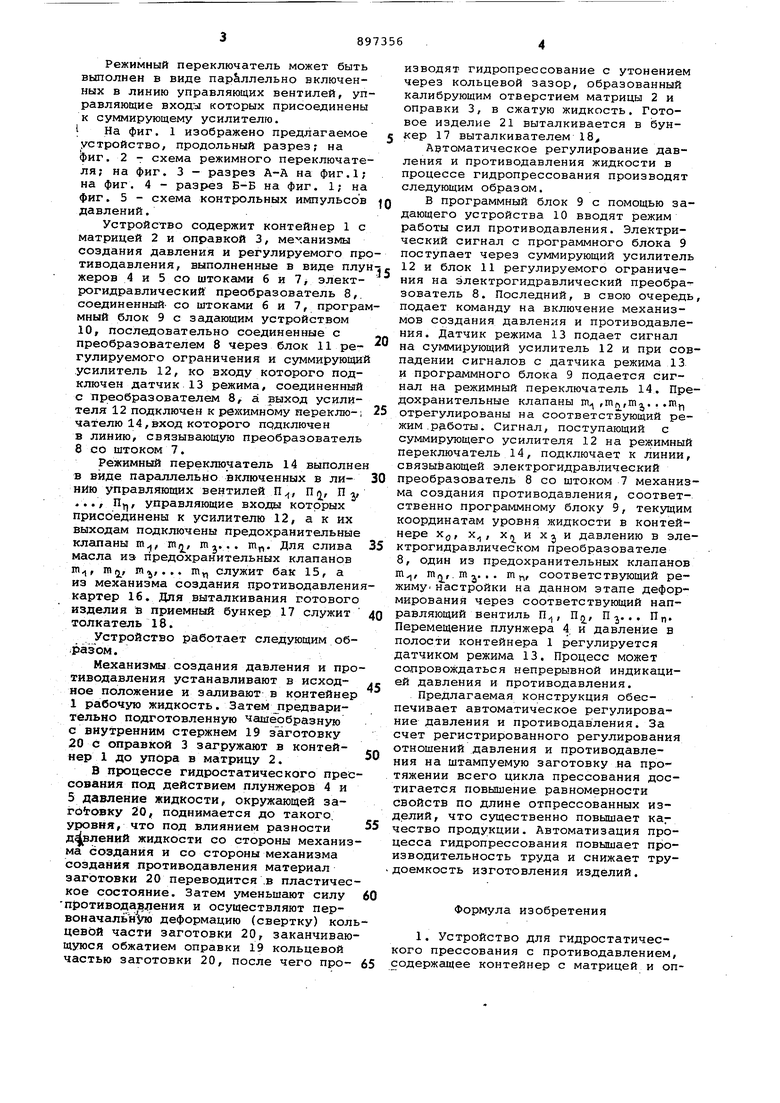

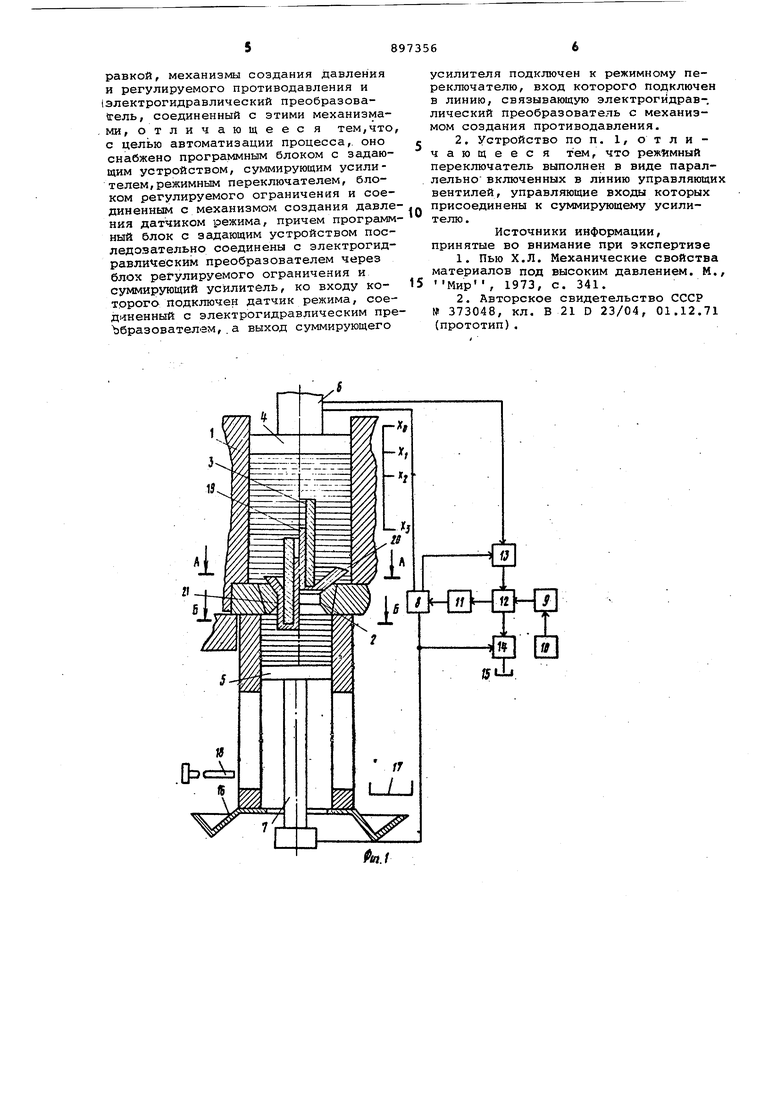

Режимный переключатель может быть выполнен в виде параллельно включенных в линию управляющих вентилей, управляющие входы которых присоединены к суммирующему усилителю. I На фиг. 1 изображено предлагаемое с устройство, продольный разрез; на фиг. 2 - схема режимного переключателя; на фиг. 3 - разрез А-А на фиг.1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - схема контрольных импульсов |Q давлений.

Устройство содержит контейнер 1 с матрицей 2 и оправкой 3, механизмы создания давления и регулируемого противодавления, выполненные в виде плунт, жеров 4 и 5 со штоками 6 и 7, электрогидравлический преобразователь 8,. соединенный- со штоками 6 и 7, программный блок 9 с задающим устройством 10, последовательно соединенные с преобразователем 8 через блок 11 регулируемого ограничения и суммирующий усилитель 12, ко входу которого подключен датчик 13 режима, соединенный с преобразователем 8, а выход усилителя 12 подключен к режимному переклю-i 25 чателю 14,вход которого прдключен в линию, связывающую преобразователь 8 со штоком 7.

Режимный переключатель 14 выполнен в виде параллельно включенных в ли- 30 нию управляющих вентилей П, П, П, .../ П, управляющие входы которых присоединены к усилителю 12, а к их выходам подключены предохранительнь1е клапаны т,,, т/, т .. . т„. Для слива 35 масла из предохранительных клапанов т, m,... m служит бак 15, а из механизма создания противодавлениякартер 16. Для выталкивания готового изделия в приемный бункер 17 служит 40 толкатель 18.

Устройство работает следующим образом .

Механизмы создания давления и противодавления устанавливают в исходное положение и заливают в контейнер 1 рабочую жидкость. Затем предварительно подготовленную чашеобразнувз с внутренним стержнем 19 заготовку 20 с оправкой 3 загружают в контей- вер 1 до упора в матрицу 2.

В процессе гидростатического прессования под действием плунжеров 4 и 5 давление жидкости, окружающей заго -овку 20, поднимается до такого ровня, что под влиянием разности 55 авлений жидкости со стороны механиза создания и со стороны механизма оздания противодавления материал аготовки 20 переводится .в пластичесое состояние. Затем уменьшают силу 60 ротиволаЕ(ления и осуществляют пероначальную деформацию (свертку) кольевой части заготовки 20, заканчиваюуюся обжатием оправки 19 кольцевой астью заготовки 20, после чего про- 65

изводят гидропрессование с утонением через кольцевой зазор, образованный калибрующим отверстием матрицы 2 и оправки 3, в сжатую жидкость. Готовое изделие 21 выталкивается в бункер 17 выталкивателем 18

Автоматическое регулирование давления и противодавления жидкости в процессе гидропрессования производят следующим образом.

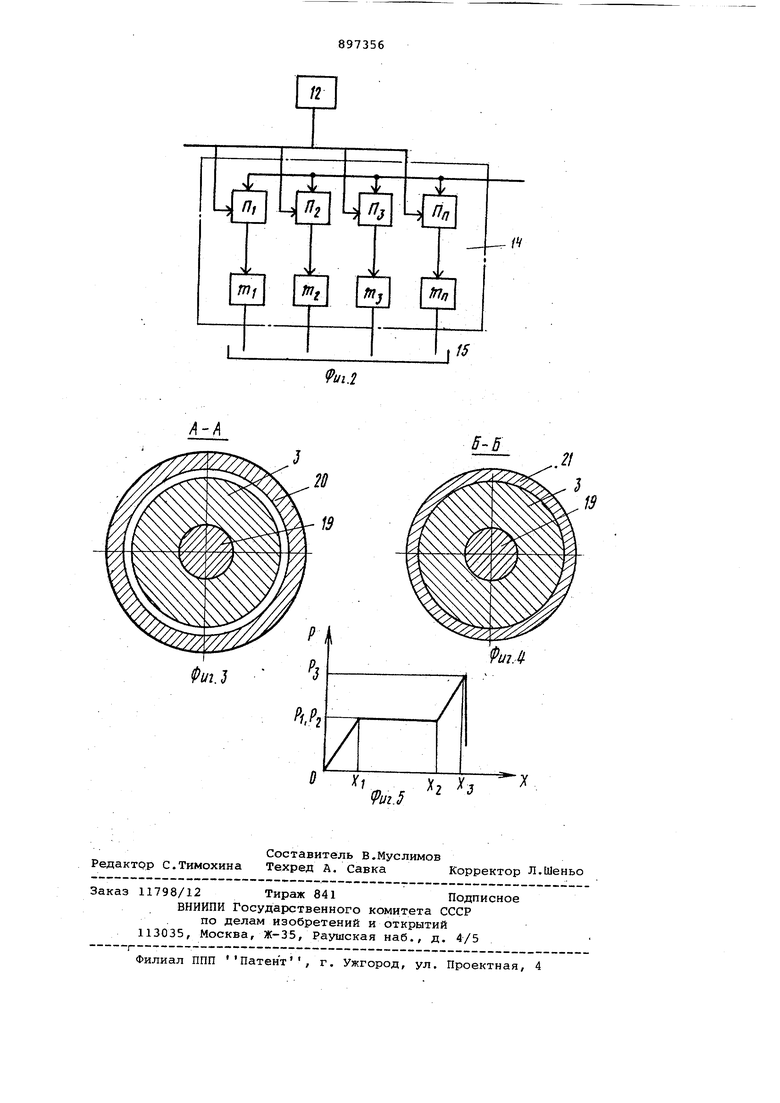

В программный блок 9 с помощью задающего устройства 10 вводят режим работы сил противодавления. Электрический сигнал с программного блока 9 поступает через суммирующий усилитель 12 и блок 11 регулируемого ограничения на электрогидравлический преобразователь 8. Последний, в свою очередь подает команду на включение механизмов создания давления и противодавления. Датчик режима 13 подает сигнал на суммирующий усилитель 12 и при совпадении сигналов с датчика режима 13 и программного блока 9 подается сигнал на режимный переключатель 14. Предохранительные клапаны ш ,тг|,т. . .т отрегулированы на соответствующий режим .работы. Сигнал, поступающий с суммирующего усилителя 12 на режимный переключатель 14, подключает к линии, связывающей электрогидравлический преобразователь 8 со штоком 7 механизма создания противодавления, соответственно программному блоку 9, текущим координатам уровня жидкости в контейнере Хд, х, Xij и Xj и давлению в электрогидравлическом преобразователе 8, один из предохранительных клапанов

m f,, соответствующий рет, т.

m

2,. . . жимунастройки на данном этапе деформирования через соответствующий направляющий вентиль П, П, П .. , Пр. Перемещение плунжера 4; и давление в полости контейнера 1 регулируется датчиком режима 13. Процесс может сопровождаться непрерывной индикацией давления и противодавления.

Предлагаемая конструкция обеспечивает автоматическое регулирование давления и противодавления. За счет регистрированного регулирования отношений давления и противодавления на штампуемую заготовку на про тяжении всего цикла прессования достигается повышение равномерности свойств по длине отпрессованных изделий, что существенно повышает каг чество продукции. Автоматизация процесса гидропрессования повышает производительность труда и снижает трудоемкость изготовления изделий.

Формула изобретения

1. Устройство для гидростатического прессования с противодавлением, содержащее контейнер с матрицей и оправной, механизмы создания давления и регулируемого противодавления и электрогидравлический преобразова(гель, соединенный с этими механизмами, отличающеес я тем,что, с целью автоматизации процесса,, оно снабжено программным блоком с задающим устройством, суммирующим усилителем, режимным переключателем, блоком регулируемого ограничения и соединенным с механизмом создания давления датчиком режима, причем программный блок с задающим устройством последовательно соединены с электрогидравли 1еским преобразователем через блох регулируемого ограничения и суммирующий усилитель, ко входу которого подключен датчик режима, соединенный с электрогидравлическим преЪбразователЭм, . а выход суммирующего

усилителя подключен к режимному переключателю, вход которого подключен в линию, связывающую электрогидрав-. лический преобразователь с механизмом создания противодавления.

2, Устройство поп, 1, отличающееся тем, что режймный переключатель выполнен в виде параллельно включенных в линию управляющих вентилей, управляющие входы которых присоединены к суммирующему усили0телю.

Источники информации, принятые во внимание при экспертизе

1.Пью Х.Л. Механические свойства материалов под высоким давлением. М.,

5 Мир , 1973, с. 341.

2.Авторское свидетельство СССР

№ 373048, кл, В 21 D 23/04, 01.12.71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Установка для гидростатического прессования изделий с противодавлением | 1974 |

|

SU502691A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Автоматическая система управления силовой установкой | 1983 |

|

SU1149044A1 |

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Устройство для автоматизированного поворота тракторного агрегата | 1979 |

|

SU988212A1 |

| Адаптивный электрогидравлический привод экскаватора | 1989 |

|

SU1681036A1 |

Авторы

Даты

1982-01-15—Публикация

1980-02-14—Подача