Изобретение относится к сварке, в частности к составам покрытий для защиты поверхности о г налипания брызг расплавленного металла.

Целью изобретения является создание покрытия, предохраняющего поверхность от налипания брызг расплавленного металла при сварке по слою покрытия с улучшенными технологическими свойствами как при его изготовлении, так и при использовании и не влияющего на качество сварных швов.

Пирофосфат натрия (натрий фосфор- но-кислый пиро) вводят в количестве 1,5-5%. Пирофосфат натрия представляет собой соединение натрия NaцРО л , легко растворимое в воде и используемое в промышленности для

смягчения воды, а также для удаления масла и жира с одежды и машин, для чистки металлов в гальванопластике, для мытья посуды, стирки белья и т.д.

Пирофосфат калия обладает такими же свойствами, что и пирофосфат натрия и может быть введен в состав покрытия вместо пирофосфата натрия.

Использование пирофосфата натрия (калия) в составе покрытия для защиты поверхности от налипания брызг

расплавленного металла повышает смачиваемость поверхности металлов, загрязненных жирами, маслами и т.п.

Действие пирофосфата натрия (калия) при нанесении покрытия сводится к следующему.

Пирофосфат натрия - соль, образованная сильным основанием и слабой кислотой. При взаимодействии пирофосфата натрия с водой происходит реакция гидролиза с образованием щелочи, соли, кислоты

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1979 |

|

SU863268A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ ПЛАВЛЕНИЕМ | 2005 |

|

RU2301733C1 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2072906C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1989 |

|

SU1673353A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1981 |

|

SU1007882A1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2015 |

|

RU2609120C2 |

| Состав покрытия для защиты поверхности свариваемого изделия от брызг расплавленного металла | 1983 |

|

SU1144823A1 |

| СПОСОБ ЗАЩИТЫ СОПЕЛ К СВАРОЧНЫМ ГОРЕЛКАМ | 1991 |

|

RU2079457C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1260156A1 |

Изобретение относится к сварке, в частности к составу покрытия для защиты поверхности от налипания брызг расплавленного металла. Целью изобретения является создание покрытия, предохраняющего поверхность от налипания брызг расплавленного металла при сварке по слою покрытия с улучшенным технологическими свойствами как при его изготовлении, так и при использовании, и не влияющего на количество сварных швов. Защитное покрытие содержит, мас.%: тальк (30 - 40)

окись хрома (3 - 5)

пирофосфат натрия (калия) 1,5 - 5

полиэтиленоксид 4 - 8

декстрин 3 - 5, вода остальное. Использование пирофосфата натрия (калия) в составе защитного покрытия повышает смачиваемость поверхности металлов, загрязненных жирами, маслами и т.п. Кроме того, пирофосфат натрия (калия) позволяет обеспечить защиту изделия от коррозии при продолжительном цикле изготовления изделия. Введение в состав защитного покрытия полиэтиленоксида позволяет уменьшить содержание декстрина и, следовательно, снизить выделение дыма при сварке по покрытию. Таким образом устраняется возможность парообразования. Кроме того, использование полиэтиленоксида позволяет легко удалять покрытие после сварки не только водомоечным раствором, но и чистой водой, ацетоном, растворителем, спиртом. Это особенно важно при подготовке поверхности изделий, не подвергающихся после сварки дробеструйной обработке, под окраску. 4 табл.

Омыпение жиров происходит при гидСН, -0 СО-СпН..

I

СН -0-СО-С Н +3NaOHСН -О-СО-СпНзд

Реакция необратима и в результате образуется трехатомный спирт - глицерин и соль жирной кислоты - мыпо.

Кроме того, пирофосфат натрия обладает более сильными ингибиторными свойствами по сравнению с тринатрий- фосфатом, что позволяет обеспечить защиту изделия от коррозии дри продолжительном цикле последующего изготовления изделия в неблагоприятных условиях.

Введение пирофосфата натрия в количестве менее 1,5% не обеспечивает достаточные антикоррозионные свойства покрытия и нейтрализацию жиров и масел, имеющихся на поверхности металлов.

Введение пирофосфата натрия более 5% нецелесообразно, так как эффект технологичности не повышается и скорость коррозии изменяется незначительно (катодные и анодные характеристики при содержании пирофосфата 2-5 и 6-8% почти совпадают, что видно на поляризационной диаграмме)j но в то же время увеличивается содержание фосфоросодержащего компонента в составе покрытия, что может привесNaOH+Na PO +HPO.

20

ролизе жиров в присутствии щелочи

СН, ОН

СНОН+ЗСпН. COONa

I

5

0

5

ти к повышению содержания фосфора в сварном щве при выполнении сварки по слою покрытия.

5 Использование в составе покрытия для защиты поверхности от налипания брызг расплавленного металла поли- этиленоксида позволяет уменьшить содержание декстрина и, следователь0 но, снизить вьщеления дыма при сварке по покрытию. Устраняется возможность порообразования в сварных швах при сварке проволокой марки св. 08Г2С.

Полизтиленоксид вводят в количестве Д-8%. Полиэтиленоксид представляет продукт полимеризации окиси зти- лена с водой Н(О-СН2-СНг)р хОН, где п - 8 -; 10 и используется в медицине в качестве одного из компонентов основы для свечей и мазей. Полиэтиленоксид обладает достаточно высокой вязкостью и поверхностно-активными свойствами. В сочетании с декстрином он обеспечивает достаточную адгезию состава к поверхности обрабатываемого металла.

Использование полиэтиленоксида в составе покрытия для защиты поверхностиот налипания брызг расплавленного металла позволяет легко удалят покрытие после сварки ветошью, смоченной не только водно-моечным раствором, но и чистой водой, ацетоном растворителем, спиртом, что особенно важно при подготовке поверхности изделий, неподвергающихся после сваки дробеструйной очистке, под окраску.

Введение полиэтиленоксида в количестве менее 4% не обеспечивает достаточной адгезии покрытия, особенно при наличии на поверхности обрабатываемого металла следов масел и жиров.

При содержании полиэтиленоксида в количестве более 8% резко повышается вязкость покрытия и ухудшается технология нанесения покрытия с помощью краскораспылителя.

При сварке по предлагаемому защиному покрытию механические свойства сварного соединения не изменяются.

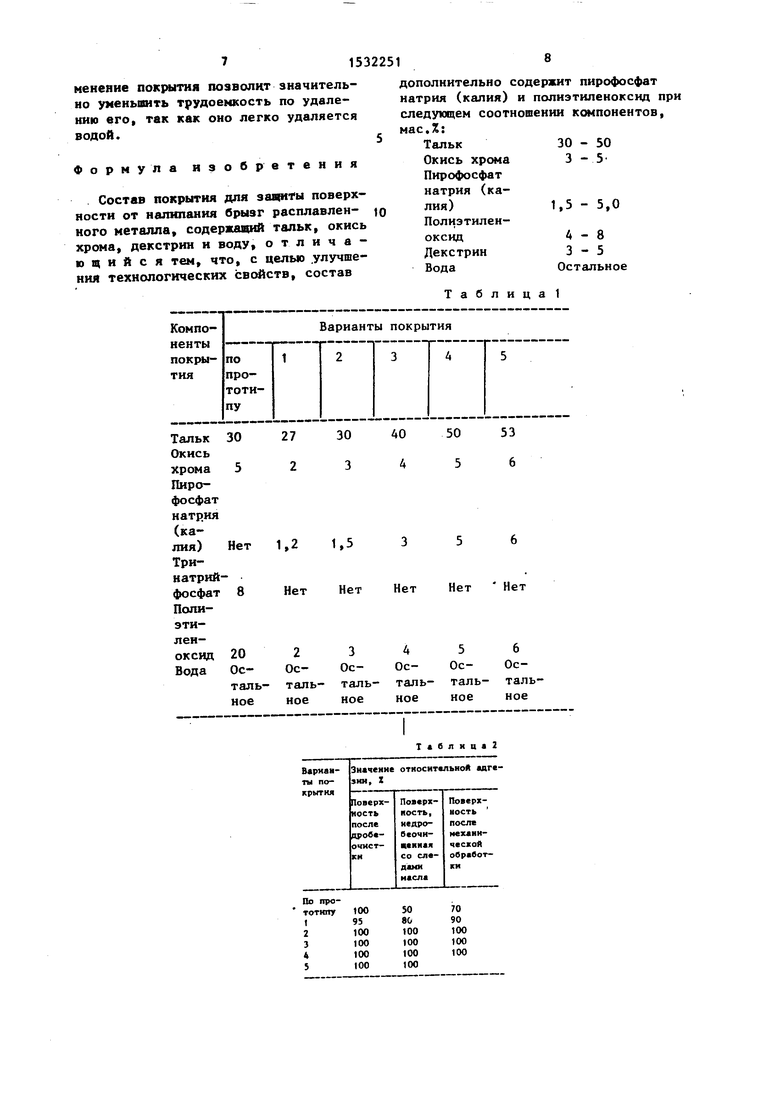

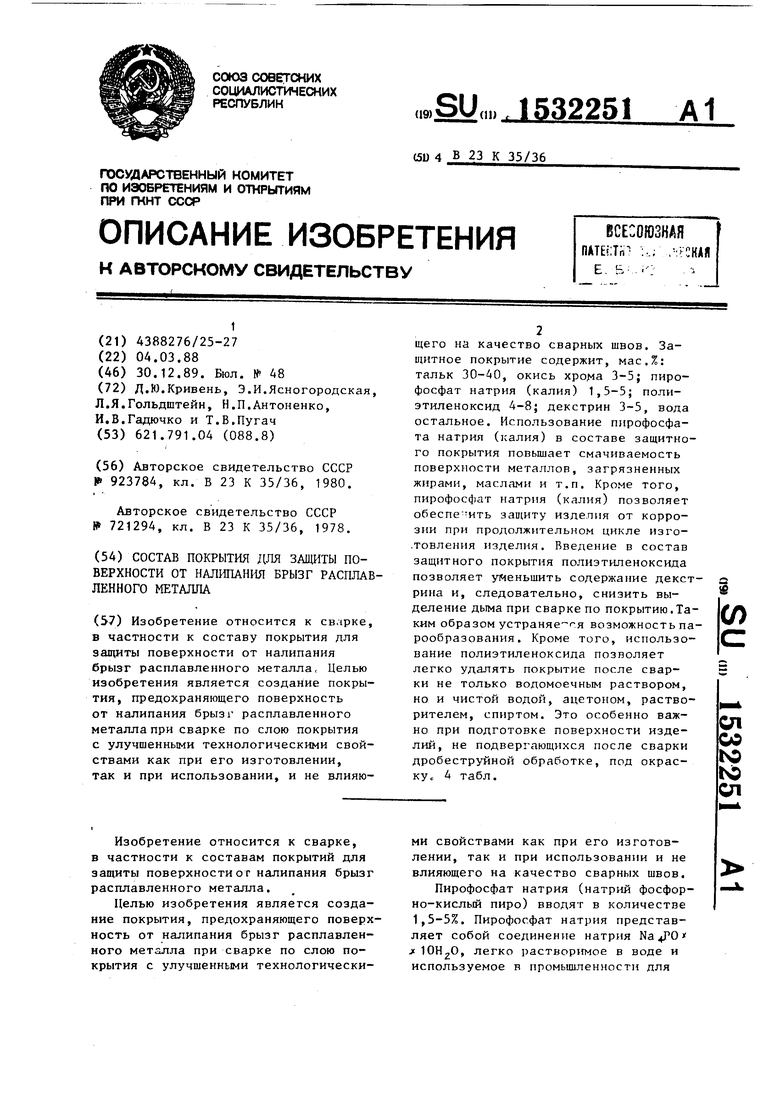

Примеры конкретного исполнения защитного покрытия приведены в табл.1.

Технология приготовления покрытий заключается в смешивании порошкообразных компонентов с водным раствором полиэтиленоксида (температура воды 20-30 С).

После сварки защитное покрытие легко удаляется ветошью, смоченной водой, водно-моечным раствором, ацетоном, растворителем, спиртом или механическим путем.

Указанные покрытия наносились напылением из краскопульта и кистью на пластины, дробеочищенные из стали 20, размером 300x200x16 мм, и на пластины, недробеочищенные со следами масла и жиров, размером 300x200x5 мм, на трубу после механической обработки с размерами, мм: внешний диаметр 120, внутренний диаметр 80, длина 100 из стали 20Х4Н2А. Покрытие наносилось в один слой, а обрабатываемые поверхности располагались в вертикальном положении. После нанесения покрытия пластины и трубы перед сваркой просушивали в течение 20-30 мин.

Исследовали адгезионные свойства покрытий по значению относительной адгезии, которое определяли отноше- нием площади образца, равномерно ук0

5

0

5

0

5

0

5

0

5 ,

рытой защитным составом, к общей площади образца. При этом значение относительной адгезии определялось для трех случаев состояния поверхности, на которую наносилось покрытие: после дробеочистки, недробе- очищенная со следами масла и после механической обработки..Средние значения относительной адгезии для различных вариантов состава покрытия приведены в табл.2.,

Сварку образцов с нанесенным покрытием производили полуавтоматом ПЛГ-515 в среде углекислого газа с применением сварочной проволоки марки св. 08Г2С диаметром 2 мм.

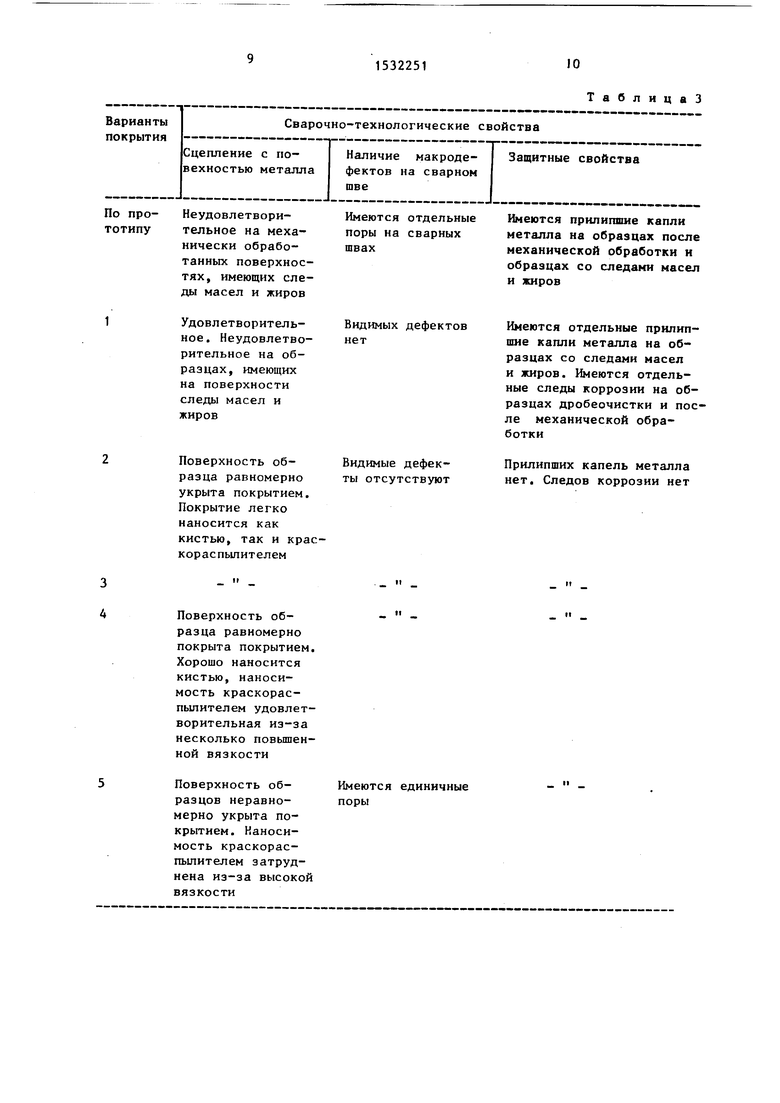

В табл.3 приведены характеристики сварочно-технологических свойств полученных покрытий.

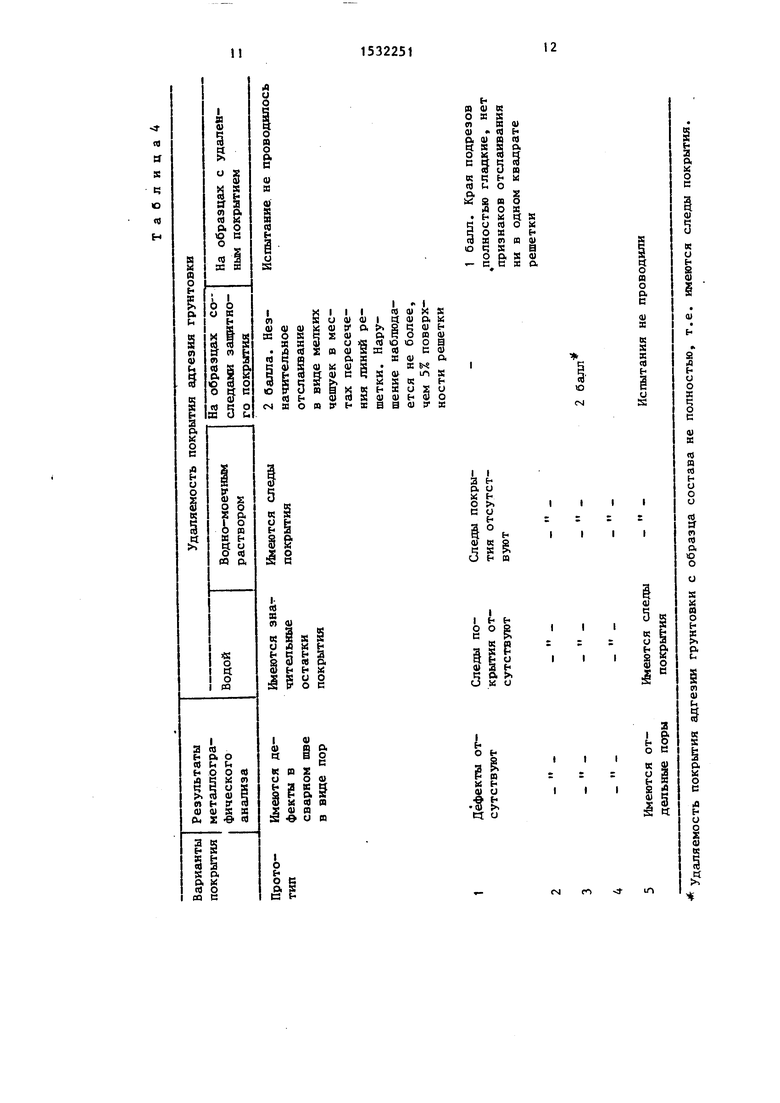

После сварки из наплавленного металла вырезают образцы для металлографического анализа. Кроме того, определяют удаляемость покрытий водой и водно-моечным раствором, а также проверяют адгезию грунтовки в соответствии с методом решетчатых подрезов (грунтовку наносили на образцы со следами защитного покрытия и на образцы с удаленным покрытием).

Результаты испытаний приведены в табл.4.

Как видно из данных табл.2 - 4 наилучшим комплексом сварочно-технологических свойств обладают составы покрытия согласно вариантам 2-4, содержащие оптимальное количество заявляемых компонентов.

Составы покрытий 1 и 5, содержащие соответственно заниженное и завышенное количество заявляемых компонентов, не обеспечивают достижения указанной цели.i

Использование предлагаемого состава покрытия позволяет, как видно из данных табл.2 и 3, получить более высокие технологические свойстЬа по сравнению с прототипом.

Высокие технологические свойства предлагаемого защитного покрытия позволяет расширить диапазон обрабатываемых поверхностей, обеспечивая качественную защиту поверхностей изделий от брызг расплавленного металла, улучшить условия труда при изготовлении его, нанесение на изделие, но особенно условия труда маляров при подготовке изделий под окраску: применение покрытия позволит значительно уменьшить трудоемкость по удалению его, так как оно легко удаляется водой.

Формула изобретения

. Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий тальк, окись хрома, декстрин и воду, отличающийся тем, что, с целью .улучшения технологических свойств, состав

дополнительно содержит пирофосфат натрия (калия) и полиэтиленоксид при следующем соотношении компонентов, мас.%:

Тальк30-50

Окись хрома 3 - 5 Пирофосфат натрия (калия)1,5 - 5,0 Полиэтилен- оксид

Декстрин Вода

А - 8 3-5 Остальное

Т а б л и ц а 1

Т«блица2

о проотипу

Неудовлетворительное на механически обработанных поверхностях, имеющих следы масел и жиров

Удовлетворительное. Неудовлетворительное на образцах, имеющих на поверхности следы масел и жиров

Имеются отдельные поры на сварных швах

Видимых дефектов нет

Поверхность образца равномерно укрыта покрытием. Покрытие легко наносится как кистью, так и краскораспылителем

Поверхность образца равномерно покрыта покрытием. Хорошо наносится кистью, наноси- мость краскораспылителем удовлетворительная из-за несколько повышенной вязкости

Поверхность образцов неравномерно укрыта покрытием. Наноси- мость краскораспылителем затруднена из-за высокой вязкости

Имеются единичные поры

ТаблицаЗ

Имеются прилипшие капли металла на образцах после механической обработки и образцах со следами масел и жиров

Имеются отдельные прнлип- пше капли металла на образцах со следами масел и жиров. Имеются отдельные следы коррозии на образцах дробеочистки и после механической обработки

Прилипших капель металла нет. Следов коррозии нет

I I I I I I

I I I I I I

I I I I I I

| Авторское свидетельство СССР К 923784, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1978 |

|

SU721294A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-04—Подача