(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2072906C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| СПОСОБ ЗАЩИТЫ СОПЕЛ К СВАРОЧНЫМ ГОРЕЛКАМ | 1991 |

|

RU2079457C1 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| ФУНКЦИОНАЛЬНОЕ ПОКРЫТИЕ ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 2007 |

|

RU2353491C1 |

| Состав электродного покрытия | 1988 |

|

SU1539030A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1988 |

|

SU1532251A1 |

Изобретение относится к сварке, в частности к покрытиям для защиты поверхности от налипания брызг расплавленного металла. Цель изобретения - улучшение экологических условий труда сварщиков, повышение качества сварных швов, уменьшение разбрызгивания электродного металла. Это достигается тем, что в состав покрытия входят следующие компоненты, мас.%: маршалит 20 - 25

тринатрийфосфат 2 - 5

декстрин 10 - 13, хромовокислый калий 0,5 - 3

вода - остальное. Введение хромовокислого калия снижает разбрызгивание электродного металла, а наличие тринатрийфосфата обеспечивает обезжиривание свариваемых деталей. 3 табл.

Изобретение относится к сварке, в частности к покрытиям для защиты поверхности от налипания брызг расплавленного металла.

Цель изобретения - повышение качества сварных швов, уменьшение разбрызгивания электродного металла, улучшение экологических условий труда сварщиков.

Состав изготавливают путем смешивания порошкообразных компонентов с водой. Покрытие наносится с помощью кисти или краскораспылителя. После сварки защитное покрытие легко удаляется щеткой.

Содержание тринатрийфосфата до 5 мас.%, не снижая коррозионной стойкости, обеспечивает обезжиривание маслянистых деталей и способствует достаточной смачиваемости покрытия. Введение калия хромовокислого калия (teCrO-q) обеспечивает стабилизацию горения дуги (калий обладает низким потенциалом ионизации 4,339 эВ/3), т.е. снижает разбрызгивание электродного металла. При этом наблюдается струйный перенос электродного металла, формирование шва мелкочешуйчатое равномерное. Кроме того, выделяющийся при разложении K2CrO i кислород, обволакивая каплю металла, предотвращает ее сцепление с основным металлом. Снижение содержания К2СЮ4 и вывод из состава покрытия окиси хрома значительно улучшает экологические условия труда сварщика (табл.1), даже применяя покрытие при сварке в ограниченном пространстве.

Наличие маршаллита в качестве наполнителя покрытия дает возможность использовать новое, не используемое в известных составах покрытий-воздействие на сварочную ванну. Основной компонент маршаллио VI со со ел со

та SI02 с т.пл. 2770 К является флюсующей добавкой. Кремнийвосстановительный процесс происходит на стадии капли, когда металл и шлак имеют высокую температуру 3000 К, что позволяет повысить жаростой- кость покрытия в отсутствии окиси хрома. Этот процесс выражается формулами:

Si02 + + 2FeO;

FeO + С ; Fe + CO t .

т.е. благоприятное влияние маршаллита заключается в том, что более интенсивно окис- ляется углерод, что уменьшает его содержание в металле шва и приводит к повышению стойкости шва против образования кристаллизационных и холодных трещин. При этом происходит повышение ударной вязкости.

Таким образом, наличие в составе покрытия химических компонентов: SI02. МазРС)4. Н20, Fe,(C6HioOs)n, К2СЮ4 соответственно маршаллита, тринатрийфосфата, воды, железа, декстрина, хромовокислого калия, в оптимальных сочетаниях создает удовлетворительные экологические условия труда сварщиков при получении высоких механических свойствах сварного соединения, причем значительно повышаются технологические свойства сварного соединения покрытия, т.е. улучшается клейкость, возможность нанесения покрытия на маслянистые поверхности, сохраняется его жаростойкость.

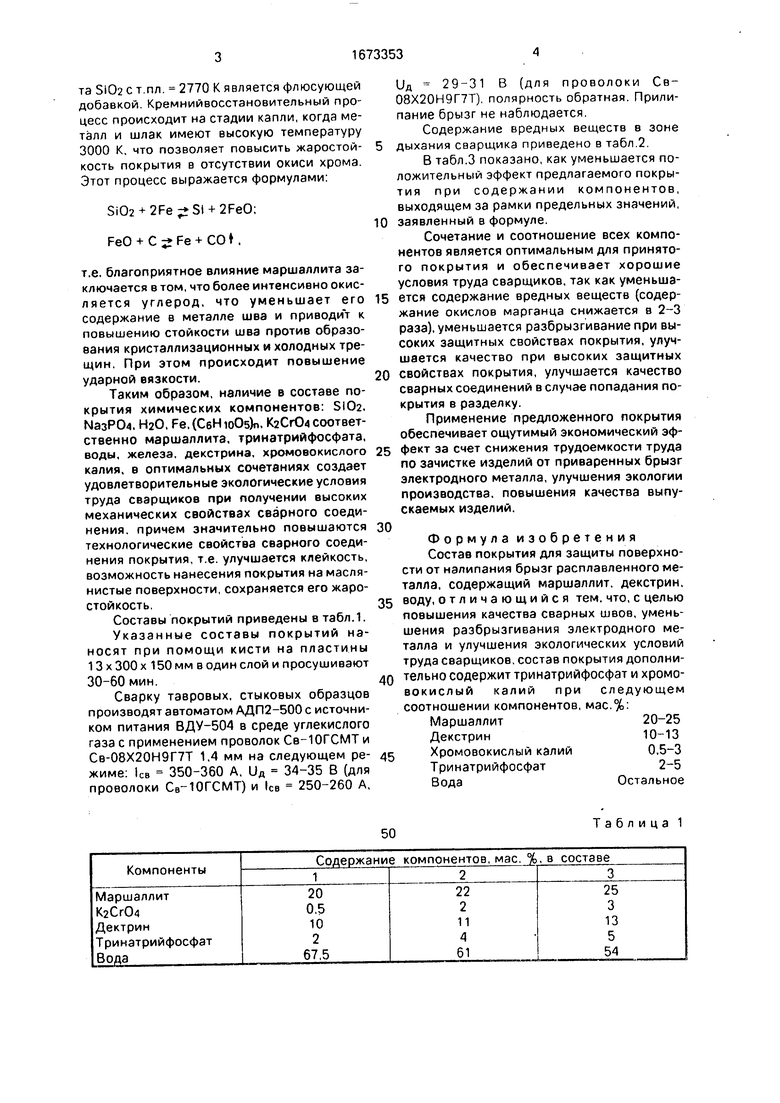

Составы покрытий приведены в табл.1.

Указанные составы покрытий наносят при помощи кисти на пластины 1 3 х 300 х 150 мм в один слой и просушивают 30-60 мин.

Сварку тавровых, стыковых образцов производят автоматом АДП2-500 с источником питания ВДУ-504 в среде углекислого газа с применением проволок Св-10ГСМТ и Св-08Х20Н9Г7Т 1,4 мм на следующем ре- жиме: 1СВ 350-360 А, 1)д 34-35 В (для проволоки Св-ЮГСМТ) и ICB 250-260 А,

Уд 29-31 В (для проволоки Св- 08Х20Н9Г7Т). полярность обратная. Прилипание брызг не наблюдается.

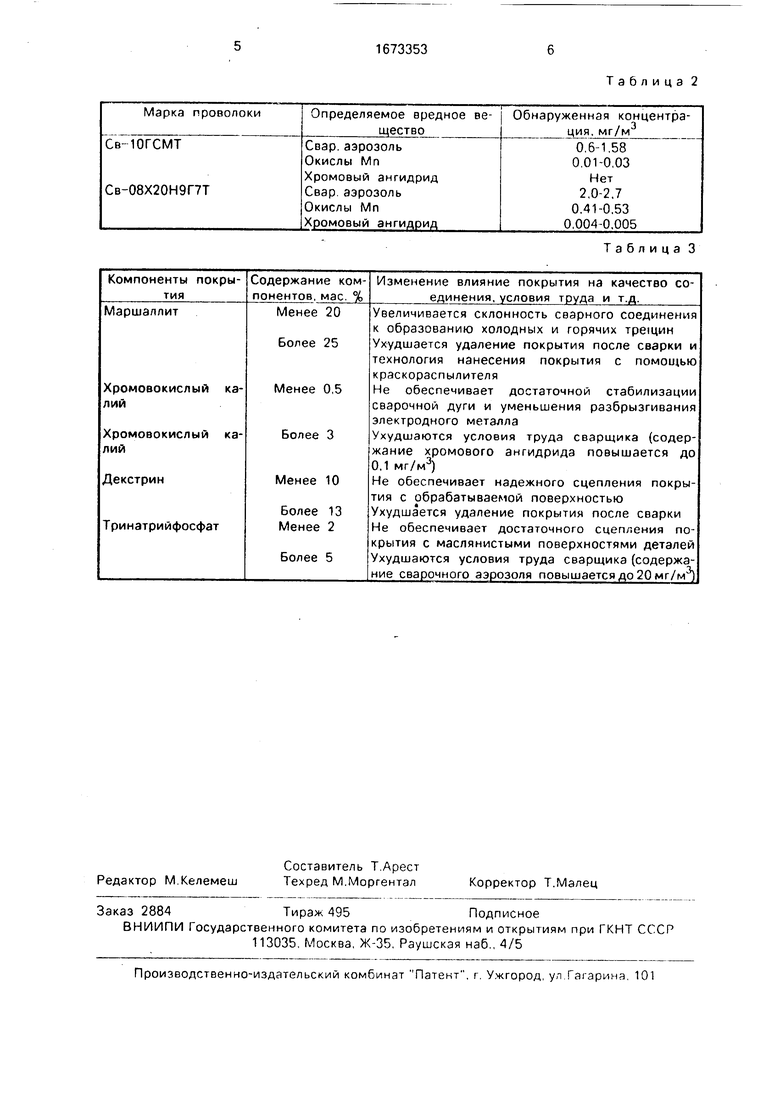

Содержание вредных веществ в зоне дыхания сварщика приведено в табл.2.

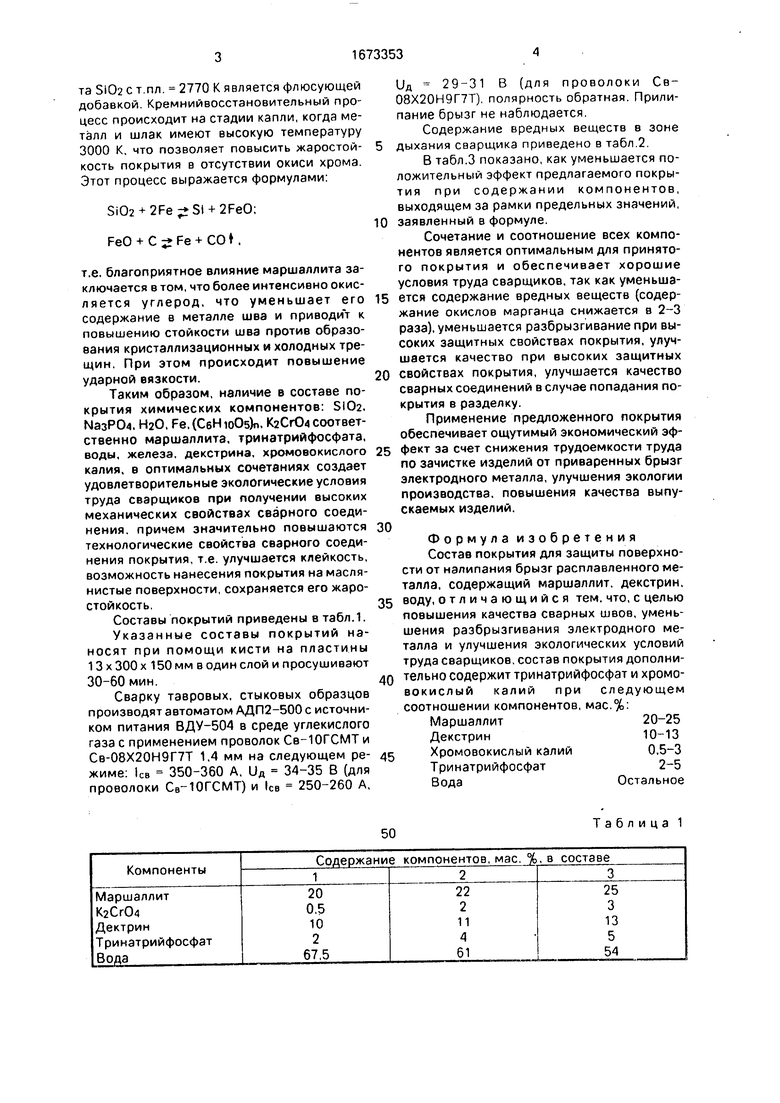

В табл.3 показано, как уменьшается положительный эффект предлагаемого покрытия при содержании компонентов, выходящем за рамки предельных значений, заявленный в формуле.

Сочетание и соотношение всех компонентов является оптимальным для принятого покрытия и обеспечивает хорошие условия труда сварщиков, так как уменьшается содержание вредных веществ (содержание окислов марганца снижается в 2-3 раза), уменьшается разбрызгивание при высоких защитных свойствах покрытия, улучшается качество при высоких защитных свойствах покрытия, улучшается качество сварных соединений в случае попадания покрытия в разделку.

Применение предложенного покрытия обеспечивает ощутимый экономический эффект за счет снижения трудоемкости труда по зачистке изделий от приваренных брызг электродного металла, улучшения экологии производства, повышения качества выпускаемых изделий.

Формула изобретения Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий маршаллит. декстрин, воду, отличающийся тем. что, с целью повышения качества сварных швов, уменьшения разбрызгивания электродного металла и улучшения экологических условий труда сварщиков, состав покрытия дополнительно содержит тринатрийфосфат и хромо- вокислый калий при следующем соотношении компонентов, мас.%:

Маршаллит20-25

Декстрин10-13

Хромовокислый калий0,5-3

Тринатрийфосфат2-5

ВодаОстальное

50

Таблица 1

проволоки

7Т

Определяемое вредное ве- щество

Свар, аэрозоль Окислы Мп Хромовый ангидрид Свар.аэрозоль Окислы Мп Хромовый ангидрид

Компоненты покрытия

Содержание ком- понентов. мае. %

ка

ка

Менее 20 Более 25

Менее 0,5 Более 3

Менее 10

Более 13 Менее 2

Более 5

Таблица 2

Обнаруженная концентрация. мг/м

0.6-1.58 0.01-0,03

Нет

2,0-2,7

0.41-0,53

0,004-0.005

Таблица 3

Изменение влияние покрытия на качество со- единения, условия труда и т.д.

Увеличивается склонность сварного соединения к образованию холодных и горячих трещин Ухудшается удаление покрытия после сварки и технология нанесения покрытия с помощью краскораспылителя

Не обеспечивает достаточной стабилизации сварочной дуги и уменьшения разбрызгивания электродного металла

Ухудшаются условия труда сварщика (содержание хромового ангидрида повышается до 0,1 мг/м3)

Не обеспечивает надежного сцепления покрытия с обрабатываемой поверхностью Ухудшается удаление покрытия после сварки Не обеспечивает достаточного сцепления покрытия с маслянистыми поверхностями деталей Ухудшаются условия труда сварщика (содержа- ние сварочного аэрозоля повышается до 20 мг/м)

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1978 |

|

SU721294A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ОТ БРЫЗГ РАСПЛАВЛЕННОГО Л\ЕТАЛЛА | 0 |

|

SU273350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-27—Подача