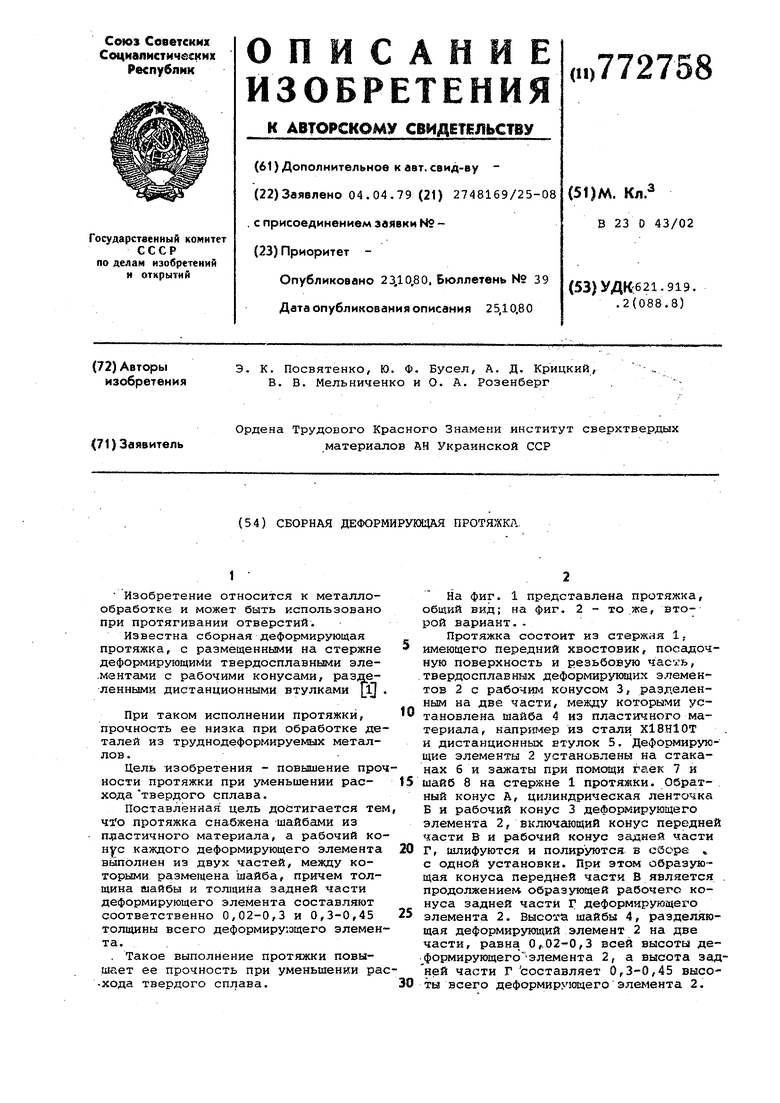

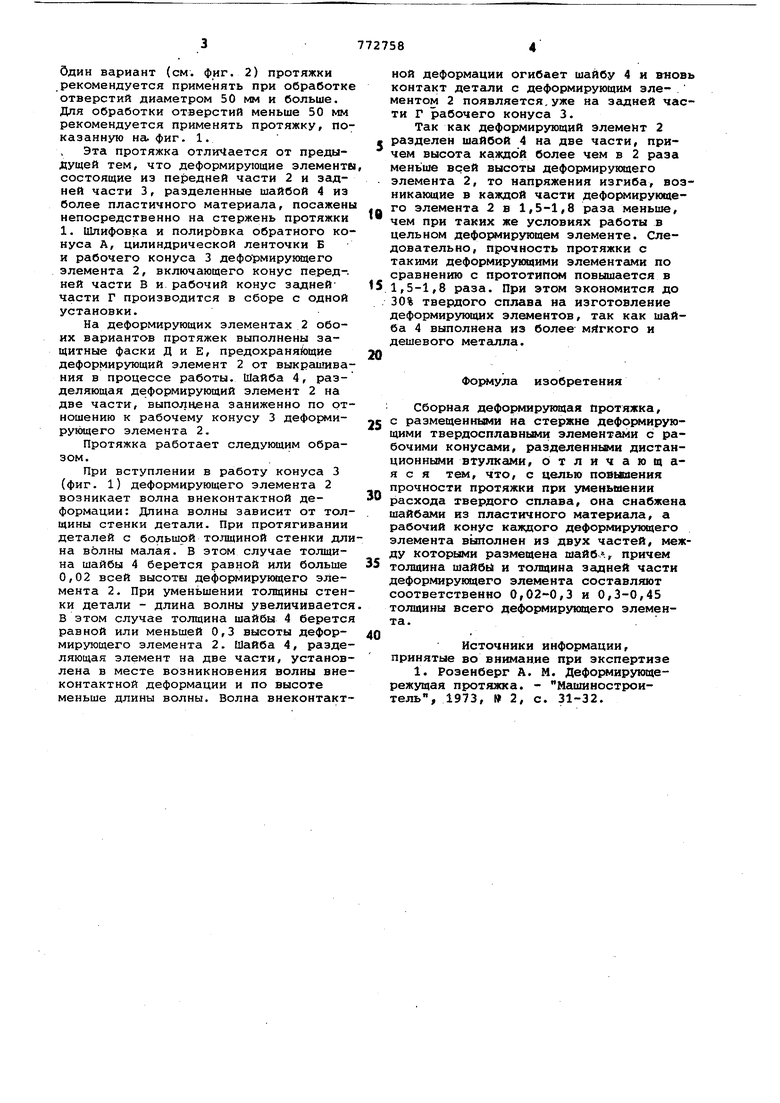

Изобретение относится к металлообработке и может быть использовано при протягивании отверстий. Известна сборная деформирующая протяжка, с размещеинЕлми на стержне деформирующими твердосплавными эле.ментами с рабочими конусами, разделенными дистанционными втулками Щ При таком исполнении протяжки, прочность ее низка при обработке де талей из труднодеформируемых металлов . Цель изобретения - повышение про ности протяжки при уменьшении расходатвердого сплава. Поставленная цель достигается те чоо протяжка снабжена шайбами из п цастичного материала, а рабочий ко нус каждого деформирующего элемента выполнен из двух частей, между которыми разметена шайба, причем толщина шайбы и толщина задней части деформирующего элемента составляют соответственно 0,02-0,3 и 0,3-0,45 толщины всего деформирующего элемен та. . . Такое выполнение протяжки повышает ее прочность при уменьшении ра хода твердого сплава. На фиг. 1 представлена протяжка, общий вид; на фиг. 2 - то .же, второй вариант. . Протяжка состоит из стержня 1. имеющего передний хвостовик, посадочную поверхность и резьбовую часть, твердосплавных деформирующих элементов 2 с рабочим конусом 3, разделенным на две части, между которыми установлена шайба 4 из пластичного материала, например из стали Х18Н10Т и дистанционных втулок 5, Деформирующие элементы 2 установлены на стаканах б и згикаты при помощи гаек 7 и шайб 8 на стержне 1 протяжки. Обратный конус А, цилиндрическая ленточка Б и рабочий конус 3 деформирующего элемента 2, включгцощий конус передней части В и рабочий конус задней части Г, шлифуются и полируются в сборе , с одной установки. При этом образующая конуса передней части В является продолжением образующей рабочего конуса задней части Г деформирующего элемента 2. Высота шайбы 4, разделяющая деформирующий элемент 2 на две части, равна 0,02-0,3 всей высоты де. формирующего элемент а 2, а высота задней части Г составляет 0,3-0,45 высоты всего деформирующего элемента 2.

Один вариант (см. фиг. 2) протяжки рекомендуется применять при обработке отверстий диаметром 50 мм и больше. Для обработки отверстий меньше 50 мм рекомендуется применять протяжку, показанную на. фиг. 1.

Эта протяжка отличается от предыдущей тем, что деформирующие элементы состоящие из передней части 2 и задней части 3, разделенные шайбой 4 из более пластичного материала, посажены непосредственно на стержень протяжки 1. Шлифовка и полирЬвка обратного конуса А, цилиндрической ленточки Б и рабочего конуса 3 деформирукидего элемента 2, включающего конус перед-, ней части В и.рабочий конус згщней части Г производится в сборе с одной установки.

На деформирующих элементах 2 обоих вариантов протяжек выполнены защитные фаски Д и Е, предохраняющие деформирующий элемент 2 от выкрашивания в процессе работы. Шайба 4, разделяющая деформирующий элемент 2 на две части, выполнена заниженно по отношению к рабочему конусу 3 деформирующего элемента 2.

Протяжка работает следующим образом.

При вступлении в работу конуса 3 (фиг. 1) деформирующего элемента 2 возникает волна внеконтактной деформации: Длина волны зависит от толщины стенки детали. При протягивании деталей с большой толщиной стенки длина волны малая. В этом случае толщина шайбы 4 берется равной или больше 0,02 всей высоты деформирующего элемента 2. При уменьшении толщины стенки детали - длина волны увеличивается В этом случае толщина шайбы 4 берется равной или меньшей 0,3 высоты деформирующего элемента 2. Шайба 4, разделяющая элемент на две части, установлена в месте возникновения волны внеконтактной деформации и по высоте меньше длины волны. Волна внеконтактной деформации огибает шайбу 4 и внов контакт детали с деформирующим элементом 2 появляется.уже на задней части Г рабочего конуса 3.

Так как деформирующий элемент 2 разделен шайбой 4 на две части, причем высота каждой более чем в 2 раза меньше всей высоты деформирующего элемента 2, то напряжения изгиба, возникающие в каждой части деформирующего элемента 2 в 1,5-1,8 раза меньше, чем при таких же условиях работы в цельном деформирующем элементе. Следовательно, прочность протяжки с такими деформирующими элементгики по сравнению с прототипом повышается в 1,5-1,8 раза. При этом экономится до 30% твердого сплава на изготовление деформирующих элементов, так как шайба 4 выполнена из более мйгкого и дешевого металла.

Формула изобретения

Сборная деформирующая Протяжка, с размещенньши иа стержне деформирующими твердосплавными элементами с рабочими конусами, разделенными дистанционными втулками, отличающаяся тем, что, с целью повышения прочности протяжки при уменьшении расхода твердого сплава, она снабжена шайбами из пластичного материала, а рабочий конус каждого деформирующего элемента выполнен из двух частей, между которыми размещена шайбл, причем толщина шайбьА и толщина задней части деформирующего элемента составляют соответственно 0,02-0,3 и 0,3-0,45 толщины всего деформирующего элемента.

Источники информации, принятые во внимание при экспертизе 1. Розенберг А. М. Деформирующережущая протяжка. - Машиностроитель, 1973, 2, с. 31-32.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная прошивка | 1979 |

|

SU874282A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Сборная деформирующая протяжка | 1979 |

|

SU770688A1 |

| Деформирующая протяжка | 1978 |

|

SU673392A1 |

| Деформирующий элемент протяжек и матриц | 1988 |

|

SU1570885A1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

Авторы

Даты

1980-10-23—Публикация

1979-04-04—Подача