Изобретение относится к порошковой металлургии, в частности к способам получения высокодисперсных порошков металлов и сплавов, и может быть использовано при изготовлении композиционных материалов для радиоэлектроники, высокочастотной, импульсной техники и др.

Известен способ получения высокодисперсных микронных порошков железа электроосаждением магнитных частиц в двухслойной электролитической ванне, содержащей в верхнем углеводородном (толуол) слое олеиновую кислоту (0,5 мас. ), а в нижнем концентрированный (100-300 г/л) водный раствор хлорида железа FeCl2 ˙4H2O, отделение, промывку полученного органозоля этиловым спиртом и термообработку в вакууме при 95-100оС. Электроосаждение порошка проводят при 20оС и катодной плотности тока iк=20-30 А/дм2. Полученные по способу порошки с размером частиц 1-5 мкм содержат до 60% чистого железа (Feo). Удельная намагниченность насыщения σs порошков составляет 125 А˙ м2/кг.

Недостатком способа являются низкие значения σs и содержания металлической фазы вследствие наличия органических примесей и оксидов. Другим недостатком способа является невысокая коррозионная стойкость полученных порошков, обусловленная присутствием в порошке не полностью отмытого электролита, содержащего коррозионно-активные ионы хлора. При этом, чем концентрированнее применяемый электролит, тем выше содержание ионов хлора в суспензии порошка и тем более тщательной должна быть ее промывка.

Известен способ получения высокодисперсных порошков железа и его сплава с кобальтом, согласно которому электроосаждение магнитных частиц проводят в двухслойной ванне, содержащей в верхнем углеводородном слое 0,5 мас. олеиновой кислоты в толуоле, а в нижнем водный раствор соли железа (FeCl2 ˙4H2O) в случае получения порошка железа или смеси солей FeCl2 ˙4H2O+CoCl2 ˙6H2O при получении порошка сплава железо-кобальт. Концентрация электролита Сэл-та= 200 г/л. После отделения и промывки порошка полярным растворителем проводят его термообработку в среде водорода при 770-870 К. По способу получены анизотропные порошки железа и сплава железо-кобальт с размерами частиц основной фракции 1-5 мкм. По данным химического анализа содержание металлической фазы (Feo) в порошке железа составляет до 90 мас. содержание компонентов сплава железо-кобальт: Feобщ=54,7 мас. Сообщ=43,6 мас. суммарное содержание металлической фазы (Feo+Coo) составляет 92 мас. Значения удельной намагниченности насыщения σs 165 А2˙ м2/кг для порошков железа и σs180 А2˙ м2/кг для порошков сплава железо-кобальт.

Недостатком известного способа является недостаточно высокие значения σs и содержание металлической фазы в порошках железа и сплава железо-кобальт, а также низкая коррозионная стойкость полученных порошков, обусловленная наличием в порошке ионов хлора.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения высокодисперсных порошков железа и его сплавов, согласно которому высокодисперсные микронные порошки получают электроосаждением магнитных частиц в двухслойной ванне, содержащей в верхнем углеводородном слое олеиновую кислоту, а в нижнем водные растворы солей металлов группы железа, отделением, промывкой порошка последовательно водным раствором гидрооксида щелочного металла и полярным растворителем и последующей термообработкой. Используют следующие конкретные режимы электроосаждения, промывки и термообработки порошка. Верхний слой 0,5-1 мас. олеиновой кислоты в углеводородном растворителе фракции перегонки нефти с температурой выкипания 150-280оС. Нижний слой водный раствор FeCl2 ˙4H2O при получении порошка железа и смеси солей FeCl2˙4H2O+CoCl2 ˙6H2O и FeCl2 ˙4H2O+NiCl2 ˙6H2O при получении порошков сплавов железо-кобальт и железа-никель соответственно. Концентрация электролита 100-300 г/л; рН=3,0-3,5; температура 60-70оС; катодная плотность тока 20 А/дм2; скорость вращения катода 60 об/мин; продолжительность электролиза 2-3 ч. В течение электролиза проводят магнитную выборку порошка. Полученную суспензию порошка в количестве 1 л отжимают от избытка углеводородного растворителя и электролита на горизонтальном вакуумном фильтре и там же промывают последовательно 1 л 0,1-0,5% -ного водного раствора гидроксида щелочного металла, а затем 1 л полярного растворителя, в качестве которого используют дистиллированную воду или этиловый спирт, или водно-спиртовую смесь (1:1). По одному из вариантов способа полученную пасту порошка в количестве 150 г загружают в муфель, который помещают в шахтную печь с автоматической регулировкой температуры. Избыточное давление газа в муфеле 150-200 Па. Скорость подъема температуры в рабочей зоне 5-7 град/мин. Термообработку порошка проводят в течение 4 ч в среде остроосушенного водорода при 770-870 К. По окончании термообработки порошок остывает до 18-20оС.

В результате получают 100 г порошка железа или порошков сплавов железа-кобальт (железо-никель) с размерами частиц основной фракции 1-5 мкм. Содержание металлической фазы в порошках составляет: 96-98 мас. в порошке железа; 98-99,8 мас. в порошке сплава железо-кобальт (60:40); 83-85 мас. в порошке сплава железо-никель (50:50). Удельная намагниченность насыщения σs порошков равна 180-190 А˙ м2/кг для порошка железа, 200-215 А˙ м2/кг для порошков сплава железо-кобальт и 140-145 А˙ м2/кг для порошков сплава железо-никель. Содержание металлической фазы и значения удельной намагниченности насыщения порошков достаточно высокие и в среднем на 6-9 и 10-15 мас. соответственно превышают аналогичные показатели порошков, полученных по способу.

Недостатком известного способа является низкая коррозионная стойкость порошков, обусловленная присутствием в отмытом порошке ионов хлора.

Установлено, что за 6 месяцев хранения порошков, полученных по способу [3] на открытом воздухе значения удельной намагниченности насыщения σs, напрямую связанные с содержанием металлической фазы (Meo) в порошке и однозначно характеризующие его коррозионную стойкость, уменьшились соответственно для порошков железа с 190 до 85 А˙ м2/кг, для порошков сплава железо-кобальт (60:40) с 215 до 110 А˙ м2/кг, для порошков сплава железо-никель (50:50) с 145 до 70 А˙ м2/кг.

Спад σs связан с уменьшением содержания металлической фазы в порошках в результате коррозии металла при контакте с влагой воздуха. Катализатором окислительных процессов являются ионы хлора, оставшиеся в порошке после щелочной обработки и промывки полярным растворителем. Аргентометрическим методом установлено, что содержание остаточного хлора в разных опытах составляет 0,1-0,3 мас. по отношению к массе сухого порошка.

Еще одним недостатком известного способа является наличие в порошках ионов щелочного металла, присутствие которого в ряде случаев недопустимо (например в порошке кобальта, используемого в качестве связующего при производстве твердосплавного инструмента). Отмеченные недостатки способа обуславливают сокращение срока службы порошковых материалов и изделий.

Предложенный способ направлен на повышение коррозионной стойкости порошков металлов и сплавов группы железа.

Сущность изобретения состоит в том, что в способе получения высокодисперсных порошков металлов и сплавов группы железа осуществляют электроосаждение магнитных частиц в двухслойной ванне, содержащей в верхнем слое раствор олеиновой кислоты в углеводородном растворителе, а в нижнем водные растворы солей осаждаемых металлов, отделение, промывку порошка полярным растворителем, реагентную обработку промытого порошка 0,05-0,15%-ным раствором аммиака или аммонийной соли органической кислоты в полярном растворителе и его последующую термообработку.

Отличительным признаком предложенного способа является то, что в качестве реагента используют 0,05-0,15%-ный раствор аммиака или аммонийной соли органической кислоты в полярном растворителе, а реагентную обработку порошка осуществляют после его промывки полярным растворителем.

Увеличение коррозионной стойкости порошков достигается в результате полного исключения из них состава агрессивных ионов хлора. Это достигается за счет уменьшения содержания хлор-ионов в порошке при его промывке полярным растворителем, переводом оставшейся части хлор-ионов обработкой порошка аммонийсодержащим реагентом в легко сублимирующийся при невысоких (до 450 К) температурах хлорид аммония и сублимацией остатков последнего в процессе термообработки. При этом образующиеся при обработке порошка аммонийсодержащим реагентом нерастворимые в полярных растворителях соли органических кислот осаждаемых металлов в процессе последующей термообработки в среде водорода разлагаются с образованием СО2 и оксида соответствующего металла, который, в свою очередь, восстанавливается водородом до чистого металла.

В результате получают порошок с высокой коррозионной стойкостью, характеризующейся высокими, на уровне известного способа, и стабильными во времени значениями удельной намагниченности насыщения.

Способ реализуется следующим образом.

Процесс электроосаждения ведут в электролизере закрытого типа оборудованного вращающимися катодом и неподвижным анодом из "Армко" железа или кобальта К-1 в случае получения порошка железа или кобальта, их сочетанием при получении порошка сплава железо-кобальт, анодом из "Армко" железа и дополнительным анодом из электролитического никеля в случае получения порошка сплава железа-никель. В электролизер заливают водный раствор соли осаждаемого металла, например раствор хлоридов железа или кобальта при получении порошков железа или кобальта и смеси солей FeCl2 ˙ 4H2O+CoCl2 6H2O или FeCl2 ˙ 4H2O+NiCl2 ˙ 6H2O при получении порошков сплавов железо-кобальт или железо-никель соответственно. Затем наслаивают раствор олеиновой кислоты в углеводородном растворителе, не смешивающийся с водой: фракции перегонки нефти с температурным интервалом выкипания 150-200оС (бензин-растворитель для лакокрасочной промышленности уайт-спирит) или фракции перегонки нефти с температурным интервалом выкипания 200-280оС (керосин осветительный КО-22, КО-30). Температуру в электролизере поддерживают с помощью термостата. При наложении электрического поля и вращения катода происходит электроосаждение и флотация магнитных частиц из нижнего слоя ванны в верхний.

Режим электроосаждения магнитного порошка для примеров конкретного выполнения (1-31) составляет: верхний слой 0,5-1,0 мас. олеиновой кислоты, остальное углеводородный растворитель, в качестве которого использовали фракцию перегонки нефти с температурным интервалом выкипания 150-200оС (уайт-спирит). Нижний слой водные растворы хлоридов железа или кобальта при получении порошков железа или кобальта и смеси солей FeCl2 ˙ 4H2O+CoCl2 ˙ 6H2O и FeCl2˙ 4H2O+NiCl2 ˙ 6H2O при получении порошков сплавов железо-кобальт и железо-никель соответственно. Суммарная концентрация электролита 100-300 г/л; значение рН 3,5± 0,5; температура 60-70оС; катодная плотность тока 20 А/дм2; скорость вращения катода 60 об/мин; продолжительность электролиза 2-3 ч. Во время электроосаждения проводят магнитную выборку порошка. По окончании электролиза верхний слой отделяют от нижнего, извлекают остатки порошка и отжимают от избытка растворителя. Полученную пастообразную черную массу смесь порошка с остаточным электролитом и углеводородным растворителем, содержащей примерно 50 г сухого порошка, предварительно промывают на горизонтальном вакуумном фильтре полярным растворителем, в качестве которого используют дистиллированную воду. По данным химического анализа в промывную жидкость переходит до 90% содержащихся в отжатом порошке ионов хлора. Промытый порошок затем обрабатывают 0,05-0,15%-ным раствором аммиака или аммонийной соли органической кислоты в полярном растворителе. Используют следующие нормальные и кислые соли аммония: муравьино-кислый и углекислый (С=1), уксусно-кислый и щавелево-кислый (С=2), винно-кислый (С=4), лимонно-кислый (С= 6), салицилово-кислый и бензойно-кислый (С=7). Все эти соли хорошо растворимы в воде и других полярных растворителях и при обменном взаимодействии с хлоридом железа, кобальта и никеля образуют нерастворимые осадки солей осаждаемых металлов.

Высушенный порошок подают на термообработку. Порошок загружают в муфель, который помещают в шахтную печь с автоматической регулировкой температуры при избыточном давлении газа 150-200 Па. Скорость подъема температуры в печи 5-7 град/мин. Термообработку порошка в среде остроосушенного водорода (точка росы 223 К) проводят выдержкой в течение 4 ч при 770-870 К. По окончании термообработки нагрев отключают и порошок остывает до 18-20оС.

Магнитные свойства порошков на вибрационном магнитометре по известной методике.

Содержание металлической фазы в порошках определял химическим анализом по известной методике.

Используемые химические реактивы: Хлористое железо ГОСТ 4149-65 Хлористый кобальт ГОСТ 4574-68 Хлористый никель ГОСТ 4038-79 Олеиновая кислота ГОСТ 10475-63 Бензин-растворитель для лакокрасочной промышленности (уайт-спирит) ГОСТ 3134-78 Аммиак водный ГОСТ 3760-79 Аммоний муравьино- кислый ТУ 6-09-3989-75 Аммоний углекислый, кислый ГОСТ 3762-78 Аммоний уксусно- кислый ГОСТ 3117-78 Аммоний щавелево- кислый, кислый ГОСТ 5712-78 Аммоний винно-кислый ГОСТ 4951-79 Аммоний лимонно- кислый, двухзамещенный ГОСТ 3653-78 Аммоний салицилово- кислый ТУ 6-09-1060-76 Аммоний бензойно- кислый ТУ 6-09-498-75

Вода дистилли рованная ГОСТ 6709-72

П р и м е р. В электролизер закрытого типа, оборудованный вращающимся катодом и неподвижным анодом из "Армко" железа заливают 17 л водного раствора хлористого железа FeCl2 ˙ 4H2O. Концентрация электролита 200 г/л. Затем наслаивают несмешивающийся с водой раствор олеиновой кислоты (1 мас.) в уайт-спирите. Устанавливают температуру электролита 70оС с помощью термостата ИТ-15. Напряжение на ванне 15 В, токовая нагрузка на электролизере 50 А, плотность тока на катоде 20 А/дм2. Скорость вращения катода 60 об/мин, рН электролита 3,5, продолжительность электролиза 2 ч. В течение электролиза проводят магнитную выборку порошка. Полученную суспензию порошка объемом 1 л отжимают от электролита и избытка уайт-спирита на воронке Бюхнера и там же промывают последовательно 1 л дистиллированной воды и 1 л 0,05%-ные водного раствора кислого углекислого аммония (NH4HCO3).

Полученную пасту порошка в количестве 150 г загружают в муфель, который помещают в шахтную печь с автоматической регулировкой температуры при избыточном давлении водорода 150-200 Па. Скорость подъема температуры в печи 7 град/мин. Через 40 мин температура в печи достигает заданного конечного значения 870 К. Термообработку выдержкой в среде водорода при 870 К проводят в течение 4 ч. После охлаждения получено 100 г порошка с размерами частиц основной фракции 1-5 мкм. Удельная намагниченность насыщения порошков 190 А˙ м2/кг, содержание металлической фазы 98 мас. т.е. находятся на уровне показателей прототипа. После 6 месяцев хранения порошков на открытом воздухе значение σs снизилось до 170 А˙ м2/кг против 85 А ˙м2/кг у порошков железа, полученных по известному способу.

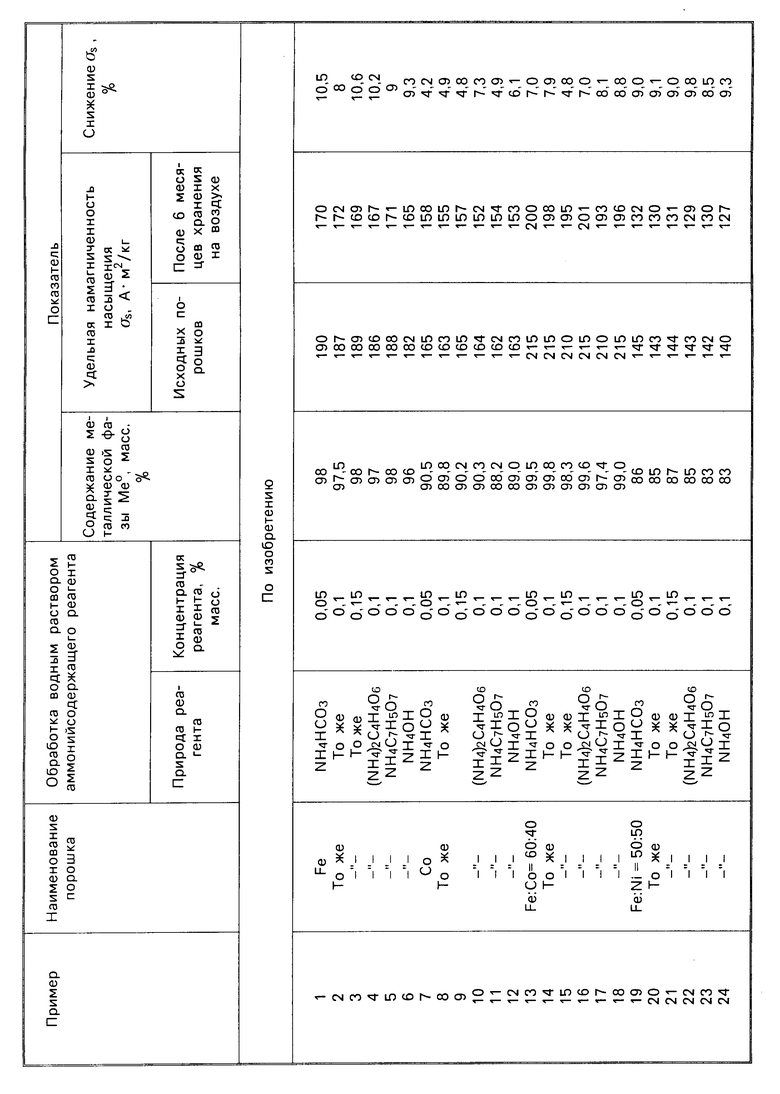

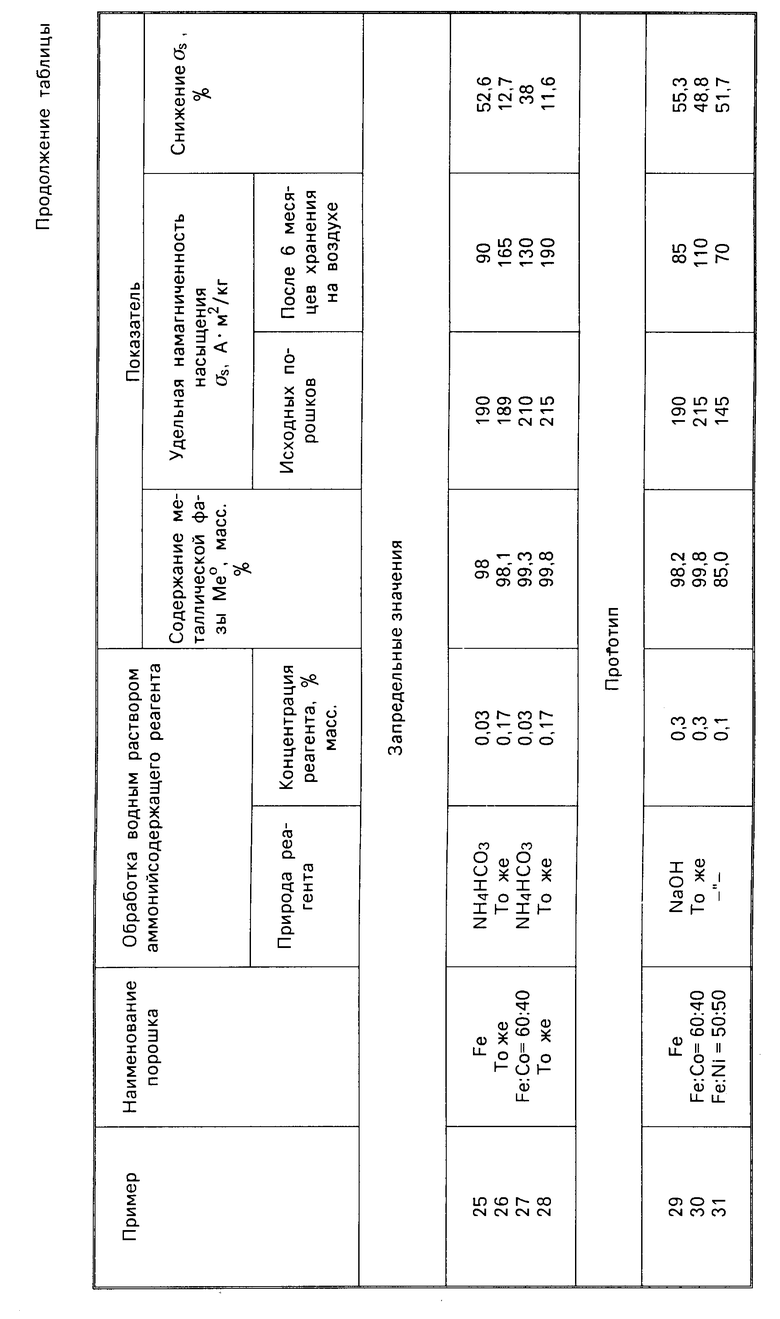

Результаты испытаний порошков, полученных по предлагаемому и известному способам, приведены в таблице.

Из приведенных в таблице данных видно, что заявляемая природа и диапазон рабочих концентраций аммонийсодержащего реагента, а также выбранная последовательность промывки и реагентной обработки порошка обеспечивают получение ферромагнитных порошков с высокой коррозионной стойкостью, характеризующейся высокими и стабильными во времени значениями удельной намагниченности насыщения (таблица, примеры 1-24).

При этом запредельное снижение концентрации аммонийсодержащего реагента приводит к снижению коррозионной стойкости порошков до уровня известного способа из-за неполного удаления ионов хлора (примеры 25 и 27). При запредельном повышении концентрации аммонийсодержащего реагента коррозионная стойкость порошков сохраняется на уровне изобретения (примеры 26 и 28). Нами, однако, установлено, что обработка порошка аммонийсодержащим реагентом с концентрацией выше заявляемой приводит к частичному омылению олеиновой кислоты, обильному пенообразованию и, как следствие, резкому снижению скорости фильтрации суспензии порошка.

Установлено, что высокая коррозионная стойкость порошков достигается только при заявляемой последовательности промывки и реагентной обработке порошка, обеспечивающей полное удаление из порошка ионов хлора. При этом основная масса ионов хлора (примерно 90 мас.) удаляется из порошка на стадии промывки обработкой порошка аммонийсодержащим реагентом в легко сублимирующийся при невысоких температурах хлорид аммония (например, по схеме MeCl2+2NH4OH=Me(OH2)+2NH4Cl).

Установлено, что изменение заявляемой последовательности промывки и реагентной обработки не позволяет полностью избавиться от ионов хлора даже при более высоких (до 0,5 мас. ) концентрациях аммонийсодержащего реагента. Коррозионная стойкость таких порошков такая же, как и у порошков, полученных по известному способу.

Таким образом, преимущества предлагаемого способа получения порошков металлов и сплавов группы железа по сравнению с известным является более высокая коррозионая стойкость порошков.

Как видно из приведенных в таблице данных, за 6 месяцев хранения на открытом воздухе удельная намагниченность насыщения железных порошков, полученных по предлагаемому способу, уменьшилась в среднем на 10% (с 182-190 до 165-172 А ˙м2/кг), порошков сплава железо-кобальт на 7% (с 200-215 до 195-200 А ˙ м2/кг), порошков сплава железо-никель на 9% (с 140-145 до 127-132 А ˙ м2/кг). За это же время снижение σs порошков, полученных по известному способу, составило: для порошков железа 55% (с190 до 85 А ˙ м2/кг), для порошков сплава железо-кобальт 49% (с 215 до 110 А ˙ м2/кг), для порошков сплава железо-никель 52% (с 145 до 70 А ˙ м2/кг).

Из сопоставления приведенных значений Δ σs вытекает, что по сравнению с известным предлагаемый способ позволяет увеличить коррозионную стойкость порошков железа в среднем в 5,5 раза, порошков сплава железо-кобальт в 7 раз и порошков сплава железо-никель в 5,8 раза.

Предлагаемый способ расширяет, кроме того, функциональные возможности в части получения порошков кобальта: получен кобальтовый порошок с размером частиц основной фракции 1-5 мкм, содержанием металлической фазы 89-90,5 мас. и удельной намагниченностью насыщения 162-165 А˙ м2/кг (таблица, примеры 7-12).

За 6 месяцев хранения на открытом воздухе удельная намагниченность насыщения порошков уменьшилась с 162-165 до 152-158 А˙ м2/кг, т.е. примерно на 5% За это же время σs порошков кобальта, полученных по известному способу, уменьшилась с 165 до 115 А˙ м2/кг, т.е. на 30%

Достоинством предлагаемого способа являются более экономное расходование реактивных солей железа, кобальта и никеля за счет частичного возврата их в голову процесса для приготовления электролита при использовании в качестве полярного растворителя дистиллированной воды, а также относительно небольшой расход аммонийсодержащего реагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ АНОДНЫМ ЭЛЕКТРООСАЖДЕНИЕМ | 1996 |

|

RU2115775C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОСФОРА В ВОДЕ | 1991 |

|

RU2024866C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2016877C1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

Использование: изготовление композиционных материалов для радиоэлектроники, импульсной техники и др. Положительный эффект: повышение коррозионной стойкости порошков. Сущность изобретения: электроосаждение магнитных частиц в двухслойной электролитической ванне, промывка порошка полярным растворителем, обработка порошка 0,05 0,15 мас. раствором аммонийсодержащего реагента, последующая термообработка порошка. Положительный эффект: увеличение коррозионной стойкости порошков железа в 5,5 раза, кобальта в 6 раз, сплава железо-кобальт в 7 раз и железо-никель в 5,8 раза. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА, включающий электроосаждение частиц порошка в двуслойной электролитической ванне, отделение, промывку порошка полярным растворителем и последующую его термообработку, отличающийся тем, что после промывки порошка полярным растворителем осуществляют обработку порошка 0,05 0,15-ным раствором аммиака или аммонийной соли органической кислоты в полярном растворителе.

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-08-09—Публикация

1992-09-16—Подача