Изобретение относится к машиностроению, в частности к изготовлению фильтров методом диффузионной сварки.

Цель изобрг гения - увеличение полезной рабочей площади фильтра, повышение надежности и увеличение ресурса работы.

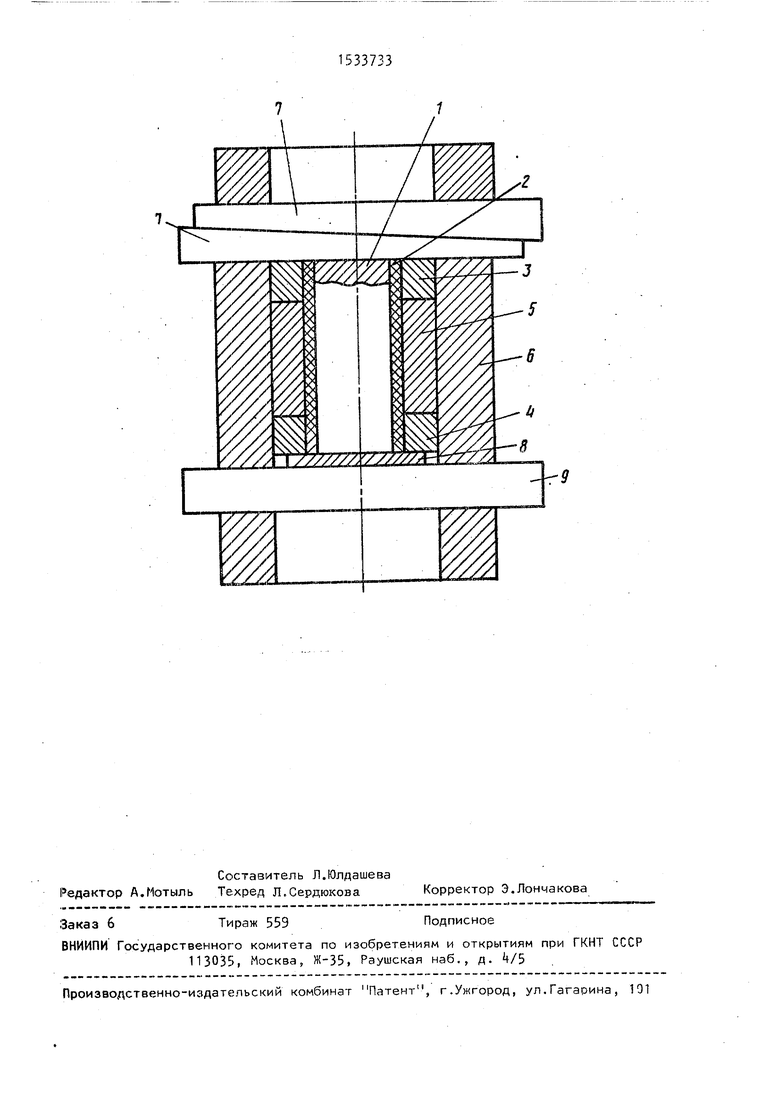

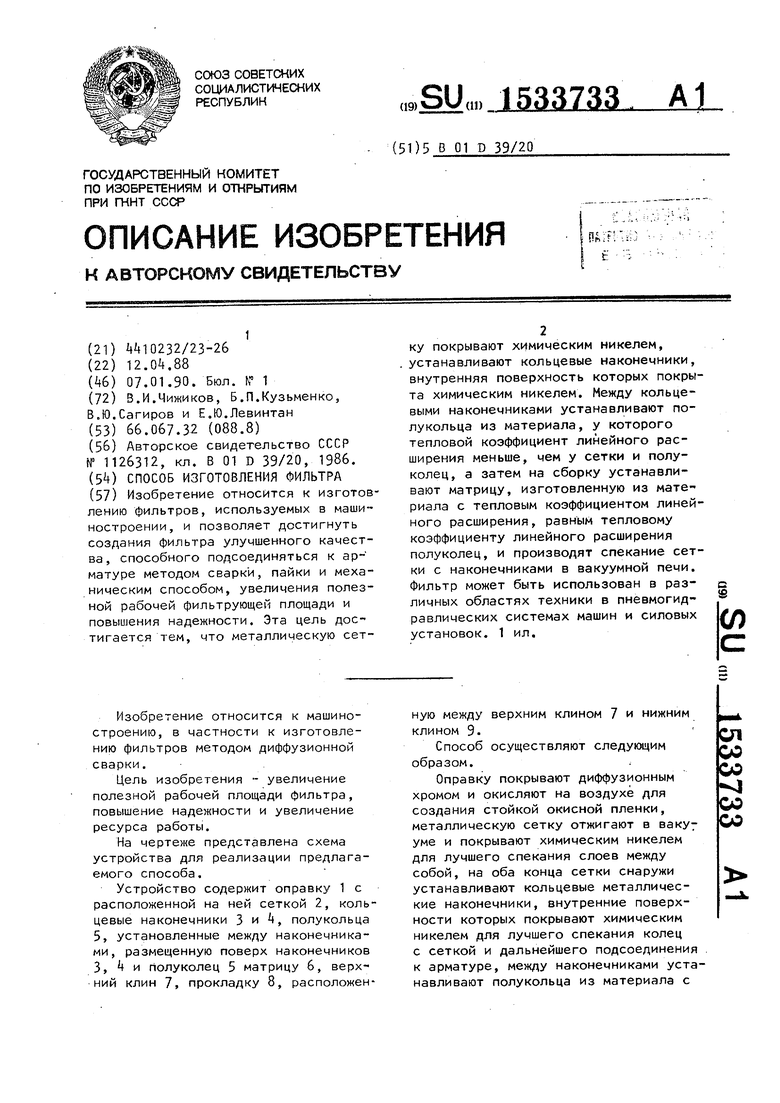

На чертеже представлена схема устройства для реализации предлагаемого способа.

Устройство содержит оправку 1 с расположенной на ней сеткой 2, кольцевые наконечники 3 и k, полукольца 5, установленные между наконечниками, размещенную поверх наконечников 3, и полуколец 5 матрицу 6, верхний клин 7, прокладку 8, расположенную между верхним клином 7 и нижним клином 9.

Способ осуществляют следующим образом.

Оправку покрывают диффузионным хромом и окисляют на воздухе для создания стойкой окисной пленки, металлическую сетку отжигают в ваку уме и покрывают химическим никелем для лучшего спекания слоев между собой, на оба конца сетки снаружи устанавливают кольцевые металлические наконечники, внутренние поверхности которых покрывают химическим никелем для лучшего спекания колец с сеткой и дальнейшего подсоединения к арматуре, между наконечниками устанавливают полукольца из материала с

СП

со со j

со со

температурным коэффициентом линейного расширения меньшим, чем температурный коэффициент линейного расширения сетки и наконечников, а поверх наконечников и полуколец устанавливают матрицу из материала с температурным коэффициентом линейного расширения, равным полукольцам, для лучшего сжатия слоев сетки между собой и наконечников с сеткой за счет разности коэффициентов линейного расширения..

Оправку 1 изготовляют из стали ЭП-750 с шероховатостью наружной поверхности 0,32, покрывают диффузионным хромом, а затем окисляют на воздухе при 1000-Ю50°С с выдержкой 10- 15 мин.

Материалом оправки выбрана сталь ЭП-750, имеющая при нагреве на температуру спекания фильтра упругую деформацию выше, чем, например,сталь 12Х18Н10Т, и содержащая в своем составе до 25% хрома, окислы которого при нагреве в восстановительной среде более стойкие, чем окислы других металлов. Оправку дополнительно покрывают диффузионным хромом, который диффундирует в металл на глубину 20- 30 мин и при покрытии не увеличивает размеры оправки. Чтобы во время спекания фильтра сетка не спекалась с оправкой и свободно выпрессовывалась из фильтра, производгт окисление оправки. Температура наг.-гва, окисления и время выдержки при температуре нагрева выбраны с таким расчетом, чтобы после окисления не было снятия окисной пленки, т.е. окисная пленка была прочной.

Металлическую сетку 2 обезжиривают бензином, сушат в сушильном шкафу, отжигают в вакууме при 1200 С в течение 30 мин. Отжиг сетки в вакууме производят для того, чтобы придат поверхностям ее чистоту за счет вос- станвления окислов и эластичность за .счет снятия напряжений, которые образуются при волочении проволоки и изготовления сетки. Эти факторы обработки очень важны при спекании сетки Затем металлическую сетку с обеих сторон покрывают химическим никелем толщиной 3 мкм. Покрытие химическим никелем производят для того, чтобы во время нагрева на температуру спе кания лучше спекались между собой слои сетки. Лучшее спекание слоев

5

0

5

0

5

0

5

0

5

сетки между собой происходит за счет создания химическим никелем жидкой фазы, так как в химическом никеле присутствует фосфор от 6 до 10%, а фосфор с никелем создают эвтектику при 880-1175°С, что благоприятно влияет на спекание сетки между слоями. Химическое никелирование сетки производят также для создания более тонкой фильтрации за счет некоторого уменьшения ячеек сетки. Покрытие химическим никелем сетки выбрано с таким расчетом, чтобы происходило лучшее спекание сетки и при эвтектике не заплавлялись ячейки сетки, а немного уменьшались.

На оправку наматывают в восемь слоев подготовленную сетку и с наружной стороны по оба конца устанавливают кольцевые наконечники 3 и k, изготовленные из нержавеющей стали, внутреннюю поверхность которых перед установкой покрывают химическим никелем толщиной 9 мкм. Кольцевые наконечники служат для дальнейшего подсоединения фильтра к арматуре методом сварки, а химический никель служит для лучшего спекания наконечника с сеткой,

Между кольцевыми наконечниками устанавливают полукольца 5, изготовленные из ниобиевого сплава 5ВМц, в размер рабочей части фильтра для лучшего обжатия рабочей части фильтра во время нагрева на температуру спекания из-за разности температурных коэффициентов линейного расширения оправки, сетки и полуколец, так как температурный коэффициент линейного расширения 5ВМц в 2,5 раза меньше, чем у нержавеющей стали. Для чистоты рабочей части фильтра внутренние поверхности полуколец изготовлены с шероховатостью 0,32,

На собранный с полукольцами фильтр устанавливают матрицу 6, изготовленную из ниобиевого сплава 5ВМц, внутренняя поверхность которой изготовлена с шероховатостью С,32, для лучшей выпрессовки из нее фильтра. Матрица и полукольца, у которых температурные коэффициенты линейного расширения одинаковые, не дают возможности сетке и кольцевым наконечникам расширяться наружу, вследствие чего обеспечивается формирование сетки в необходимый рабочий размер.

Зазор между торцами фильтра и клиньями 7 и 9 частично выбивается конусными клиньями 7 и прокладками 8 между фильтром и клином 9. Клинья служат для запирания оправки от увеличения в длину.

Собранный фильтр с матрицей устанавливают в вакуумную печь СГВ и производят спекание при температуре 1150+10°С. Выбранная температура является оптимальной, так как наилучшей температурой диффузионной сварки легированных сталей является температура 0,7-0,75% от температуры плавления стали. После завершения полного цикла спекания фильтра его извлекают из матрицы, снимают полукольца и выпрессовывают оправку.

Предлагаемый способ изготовления позволяет получить фильтры, пропускная способность которых не зависит от степени перфорации оправки и которые имеют предельную возможную рабочую фильтрующую площадь фильтра, за счет исключения перфорированной оправки без увеличения габаритных размеров.

Покрытие технологической опрпвки диффузионным хромом и окисление ее на воздухе обеспечивают получение стойкой окисной плены, которая не позволяет материалу сетки диффундировать в оправку во время спекания, что реализует возможность снятия фильтра с оправки.

Отжиг сетки в вакууме создает условия для снятия напряжений, придани ей эластичности, а тажке очищает от окислов поверхность, что исключает загрязнение спекаемых поверхностей и создает условия лучшего прилегания слоев сетки между собой во время намотки .

Покрытие химическим никелем сетки и кольцевых наконечников создает

0

5

0

5

0

5

0

5

прочность и устойчивость спеченных между собой слоев сетки и кольцевых наконечников с сеткой к воздействию знакопеременных нагрузок.

Установка полуколец между кольцевыми наконечниками обеспечивает фиксацию геометрических размеров фильтра и создает условия для термодиффузионного сращивания слоев сетки между собой. Кольцевые наконечники позволяют соединять фильтр с арматурой различными известными способами.

Формула изобретения

Способ изготовления фильтра, включающий подготовку поверхностей элементов фильтра, намотку металлической сетки на оправку, выполненную из материала с температурным коэффициентом линейного расширения большим, чем у сетки, и спекание ее путем нагрева в вакууме, отличающий- с я тем, что, с целью,повышения надежности, увеличения полезной площади фильтра, увеличения ресурса работы, оправку покрывают диффузионным хромом и окисляют на воздухе, металлическую сетку отжигают в вакууме и покрывают химическим никелем, на оба конца сетки снаружи устанавливают кольцевые металлические наконечники, внутренние поверхности которых покрывают химическим никелем, и между наконечниками устанавливают полукольца из материала с температурным коэффициентом линейного расширения меньшим, чем температурные коэффициенты линейного расширения сетки и наконечником, а поверх наконечников и полуколец устанавливают матрицу из материала с температурным коэффициентом линейного расширения, равным коэффициенту материала полуколец, и производят спекание сетки с наконечниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| НАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ДЕТАЛЕЙ ПРИ ДИФФУЗИОННОЙ СВАРКЕ | 1990 |

|

SU1743081A1 |

| Способ изготовления никель-молибденовой биметаллической ленты | 1990 |

|

SU1784424A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

Изобретение относится к изготовлению фильтров, используемых в машиностроении, и позволяет достигнуть создания фильтра улучшенного качества, способного подсоединяться к арматуре методом сварки, пайки и механическим способом, увеличения полезной рабочей фильтрующей площади и повышения надежности. Эта цель достигается тем, что металлическую сетку покрывают химическим никелем, устанавливают кольцевые наконечники, внутренняя поверхность которых покрыта химическим никелем. Между кольцевыми наконечниками устанавливают полукольца из материала, у которого тепловой коэффициент линейного расширения меньше, чем у сетки и полуколец, а затем на сборку устанавливают матрицу, изготовленную из материала с тепловым коэффициентом линейного расширения, равным тепловому коэффициенту линейного расширения полуколец, и производят спекание сетки с наконечниками в вакуумной печи. Фильтр может быть использован в различных областях техники в пневмогидравлических системах машин и силовых установок. 1 ил.

Составитель Л.Юлдашева Редактор А.Мотыль Техред Л.Сердюкова Корректор Э.Лончакова

Заказ 6

Тираж 559

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. V5

Производственно-издательский комбинат Патент, г.Ужгород, ул.Гагарина, 101

Подписное

| Способ изготовления фильтра | 1983 |

|

SU1126312A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-12—Подача