Изобретение относится к оборудованию для сварки давлением, в частности для диффузионной сварки в вакууме или среде защитных газов.

Известно устройство для сжатия деталей при диффузионной сварке, содержащее две параллельно установленные опорные плиты, между которыми размещаются свариваемые детали, съемные стяжные элементы из материала с малым коэффициентом термического расширения, имеющие на одном конце разъемное соединение в виде клиновых планок, и дополнительную плиту, боковая поверхность которой выполнена профильной и воздействует при повороте плиты на клиновые элементы.

Недостаток этого устройства - ограниченные технологические возможности по усилию сжатия, т.к. стяжки ослаблены клиновым пазом, по производительности и по конфигурации свариваемых деталей.

Известное устройство для сжатия деталей при диффузионной сварке, наиболее близкое по технической сущности, содержит две параллельно установленные опорные плиты, расположенные между ними дополнительную плиту, клиновидные ползуны, контактирующие с охватывающей их обоймой с кулачковыми элементами, и стяжные элементы.

Недостаток данного устройства - ограниченные технологические возможности, связанные с конфигурацией свариваемых деталей и их размерами.

Целью изобретения является расширение технологических возможностей.

Поставленная цель достигается тем, что в устройство, содержащее две параллельно установленные верхнюю и нижнюю опорные плиты, кольцевую обойму с кулачковыми элементами на ее внутренней поверхности, расположенную соосно опорной плите, дополнительную плиту, стяжки с фланцами, установленные в открытых пазах опорных плит, и клинья, размещенные в радиальных пазах верхней опорной плиты с возможностью контактирования их торцами с кулачковыми элементами обоймы, дополнительно введены пуансон и матрица кольцеобразной формы, при этом дополнительная плита расположена внутри верхней кольцевой опорной плиты, сцентрирована относительно нижней опорной плиты и связана с ней посредством центральной стяжки с полукольцами и клином, пуансон размещен в кольцевом зазоре между верхней и дополнительной плитой, а матрица - на нижней опорной плите соосно с пуансоном.

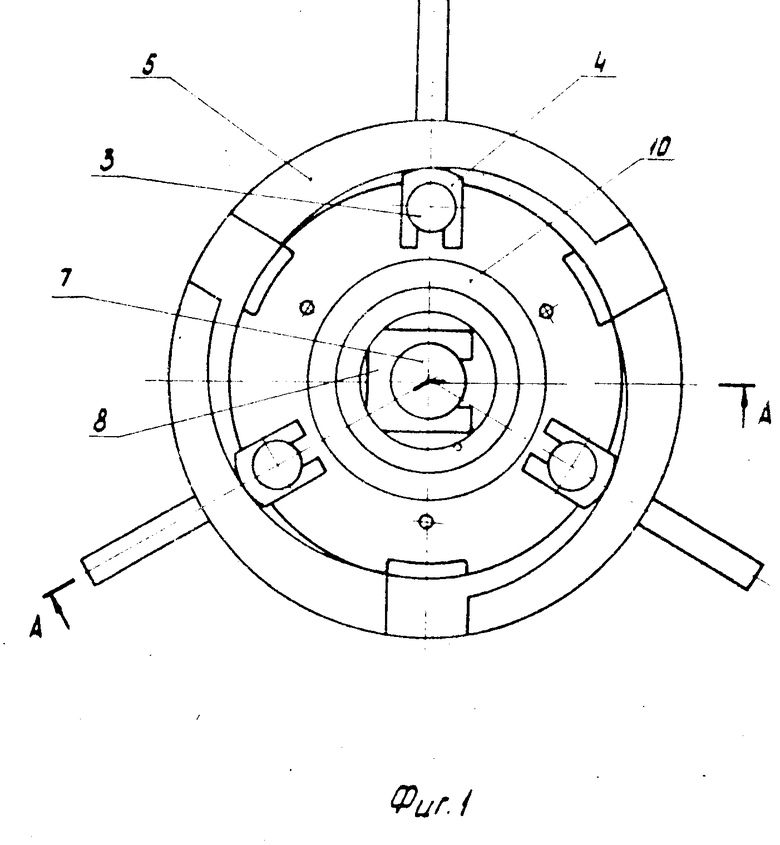

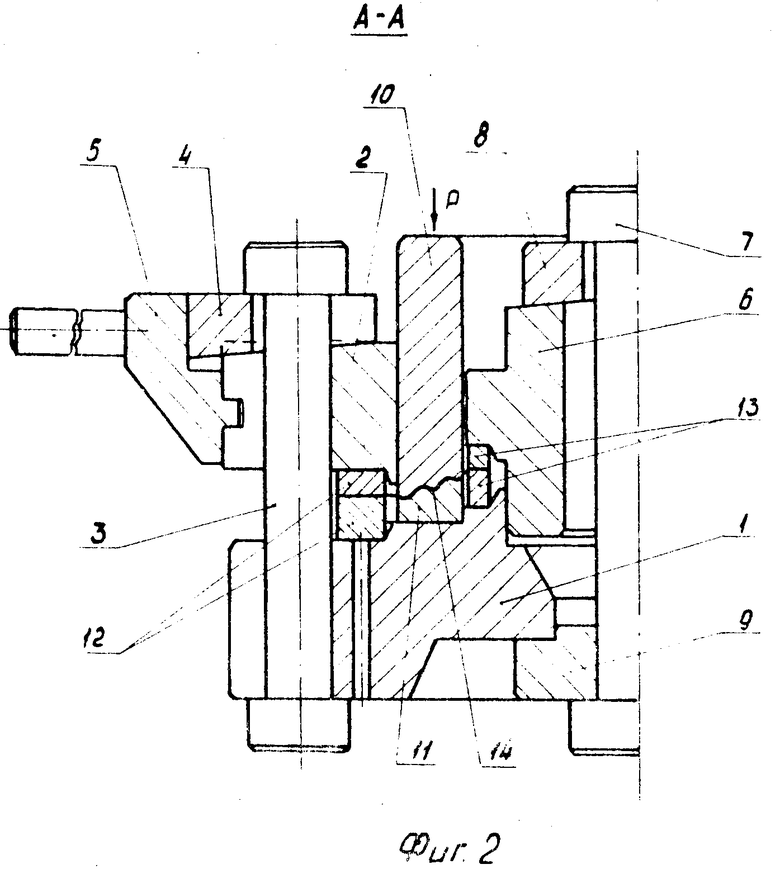

Устройство изображено на фиг. 1 и фиг.2. Фиг.1 - вид сверху; фиг.2 - разрез А-А на фиг.1.

Устройство содержит две параллельно установленные опорные кольцеобразные плиты 1 и 2, имеющие открытые наружу пазы, стяжки 3, выполненные с двумя фланцами на концах и установленные в пазах плит 1, 2. Верхняя опорная плита 2 имеет радиальные наклонные пазы, выполненные соосно с пазами под стяжки, в которых установлены клинья 4 в виде вилок в контакте с фланцами стяжек 3. Устройство снабжено кольцеобразной обоймой 5 с кулачковыми элементами на внутренней поверхности, установленной концентрично снаружи верхней опорной плиты 2 и связанной с ней посредством байонетного соединения. Внутри верхней и нижней опорных плит 1, 2 размещена дополнительная плита 6, центральная стяжка 7, клин 8, два полукольца 9. В кольцевом зазоре между верхней опорной плитой 2 и дополнительной опорной плитой 6 размещен пуансон 10 кольцеобразной формы. На нижней опорной плите 1 соосно с пуансоном 10 расположена матрица 11 в виде кольца. Свариваемое изделие состоит из двух деталей 12, двух деталей 13 и тонкостенной мембраны 14.

Устройство работает следующим образом.

Матрица 11 устанавливается на нижней опорной плите 1, свариваемые детали 12, 13, 14 помещаются между опорными плитами 1, 2, 6. В пазы опорных плит устанавливаются стяжки 3 и клинья 4. В центральные отверстия плит 1, 6 устанавливается стяжка 7 и фиксируется клином 8 и полукольцами 9. В кольцевой зазор между плитами 2 и 6 устанавливается пуансон 10 с возможностью перемещения вдоль оси устройства, соосно с матрицей 11. При повороте обоймы 5 по часовой стрелке ее профильная поверхность упирается в затылки клиньев 4, выбираются все зазоры и клинья 4 при перемещении передают сдавливающее усилие равномерно от стяжек 3 через опорные плиты 1, 2 свариваемым деталям 12, между которыми - мембрана 14. Детали 13 также сжимают мембрану 14, давление передается посредством клина 8.

Далее собранное устройство с равномерно сжатыми деталями помещают в вакуумную печь. При нагревании устройства из-за разности удлинения свариваемых деталей 12, 13, плит 1, 2, 6, клиньев 4, 8, полуколец 9 и стяжек 3, 7 возникают раздельные значительные сдавливающие усилия на свариваемые детали 12 и 13, между которыми мембрана 14. При достижении оптимальной для формообразования температуры к пуансону 10 прикладывается внешнее усилие и происходит формообразование мембраны. Если мембрана сформирована предварительно, то пуансон 10 и матрица 11 выполняют функцию поддержки, не позволяя мембране потерять форму при высокой температуре сварки.

По окончании цикла сварки детали с устройством охлаждают, развакуумируют камеру печи и извлекают готовое изделие.

Предложенная конструкция устройства позволяет производить одновременно диффузионную сварку 2-х независимых стыков и формообразование мембраны, что значительно расширяет технологические возможности при сварке сложных изделий, повышает производительность и качество. Устройство надежно работает при многократном использовании в условиях высоких температур процесса диффузионной сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сжатия деталей при диффузионной сварке | 1989 |

|

SU1703338A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1447616A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1983 |

|

SU1183333A1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| Устройство для диффузионной сварки | 1990 |

|

SU1704989A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1496964A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1986 |

|

SU1382626A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1586881A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2025242C1 |

Использование: сварка в вакууме и в защитных газах. Сущность изобретения: устройство содержит верхнюю и нижнюю кольцевые опорные плиты, кольцевую обойму с кулачковыми элементами, стяжки с фланцами, пуансон и матрицу кольцеобразной формы. При этом дополнительная плита расположена внутри верхней кольцевой опорной плиты, сцентрирована относительно нижней опорной плиты и связана с ней посредством центральной стяжки с двумя полукольцами и клином. Пуансон размещен в кольцевом зазоре между верхней и дополнительной опорными плитами, а матрица - на нижней опорной плите соосно с пуансоном. 2 ил.

УСТРОЙСТВО ДЛЯ СЖАТИЯ ДЕТАЛЕЙ ПРИ ДИФФУЗИОННОЙ СВАРКЕ, содержащее две параллельно установленные верхнюю и нижнюю кольцевые опорные плиты, дополнительную плиту, кольцевую обойму с кулачковыми элементами на ее внутренней поверхности, расположенную соосно опорной плите, стяжки с фланцами на концах, установленные в открытых пазах опорных плит, и клинья, размещенные в радиальных пазах верхней опорной плиты с возможностью контактирования их торцов с кулачковыми элементами обоймы, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено пуансоном и кольцеообразной матрицей, при этом дополнительная плита установлена с кольцевым зазором внутри верхней кольцевой опорной плиты соосно с нижней плитой и соединена с последней центральной стяжкой с двумя полукольцами и клином, пуансон размещен в кольцевом зазоре между верхней и дополнительной плитами, а матрица - на нижней опорной плите соосно с пуансоном.

| Устройство для сжатия деталей при диффузионной сварке | 1986 |

|

SU1382626A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1990-09-26—Подача