Изобретение относится к черной металлургии и может быть использовано в прокатном производстве при изготовлении горячекатаных травленых полос из углеродистых марок сталей.

Целью изобретения является повышение качества полос и производительности процесса.

После смотки в рулон измеряют процентное содержание железа в окалине и в соответствии с полученным результатом устанавливают время выдержки полосы в растворе соляной кислоты по формуле

(41-66) - (0,4-1,6) Fe, (1)

где Ј - время выдержки полосы, с;

Fe - содержание железа в окалине,%.

После горячей прокатки и смотки S рулон при 570-/10°С осуществляют травление окалины в растворе соляной кислоты с концентрацией 15-207 и температурой 78-83°С.

С целью опредепрнпя времени травления после ч рулон измеряют процентное содержание железа п окалине. После итого р;к счит.тают время

ел

СО

со

sj

00

выдержки полосы в растворе соляной кислота по формуле (1).

Расчетная формула определена экспериментально с применением математической обработки результатов. Определив время выдержки полосы, осуществляют ее травление.

Взаимодействие любых оксидов железа с кислотой происходит медленно и не может обеспечить эффективного травления даже при высоких температурах раствора.

При взаимодействии металлического железа в окалине с травильным раствором выделяется молекулярный водород, который создает дополнительные трещины и каналы в слое окалины и обеспечивает быстрый подход травильного раствора к границе раздела фаз оксид - металл. Уменьшение количества метал- .лического железа приводит к замедлению диффузии травильного раствора и неодновременному достижению им границы раздела фаз оксид - металл. При этом поверхность травильного металла получается менее ровной, чем поверхность при низкой температуре смотки, из-за разного времени действия травильного раствора на металл. Поэтому время травления целесообразно определять по содержанию железа в окалине. Экспериментально определены коэффициенты линейной функции с от Fe

t b - aFe,

где а 0,4-1,6; b 41-66.

Если а меньше 0,4, a b меньше 41, то время травления становится недостаточным для удаления окалины. Если же а больше 1,6, a b больше 66, то время травления резко возрастает, ,что приводит к образованию дефекта перетрав. Производительность травления при этом резко снижается.

Пример. Сляб из углеродистой стали Ст.З ПС сечением 250x1550 мм нагревают до 1200°С в методической печи и прокатывают в черновой группе стана 2000 до промежуточной толщины 38 мм. Затем раскат по промежуточному рольгангу транспортируют к чистовой группе, состоящей из семи клетей, и осуществляют его прокатку до толщины 3 мм. Прокатанную полосу после охлаждения на отводящем рольганге сматывают при TCW 640°C, обеспечивающей получение необходимых механи0

5

0

5

0

5

0

5

0

5

ческих свойств После охлаждения рулона до 20°С измеряют содержание желе за в окалине и передают его на раэма- тыватель непрерывного травильного агрегата (НТА), По содержанию железа определяют необходимое время выдержки при травлении:

е- 53 - 1,0 Fe, при Fe 22,5% 30,5 с. Травильная ванна НТА длиной L 133 м заполнена 17,5%-ным раствором соляной кислоты в воде, имеющим температуру 81,5 С. Поэтому скорость транспортирования (движения) полосы в средней части агрегата устанавливают равной

V Ј 4,3 м/с

и осуществляют травление окалины на поверхности горячекатаной полосы.

Поскольку определенное время травления, равное 30,5 с, соответствует минимальному времени, необходимому для полного удаления окалины, поверхность полосы не имеет дефектов травления, а производительность процесса травления максимальна.

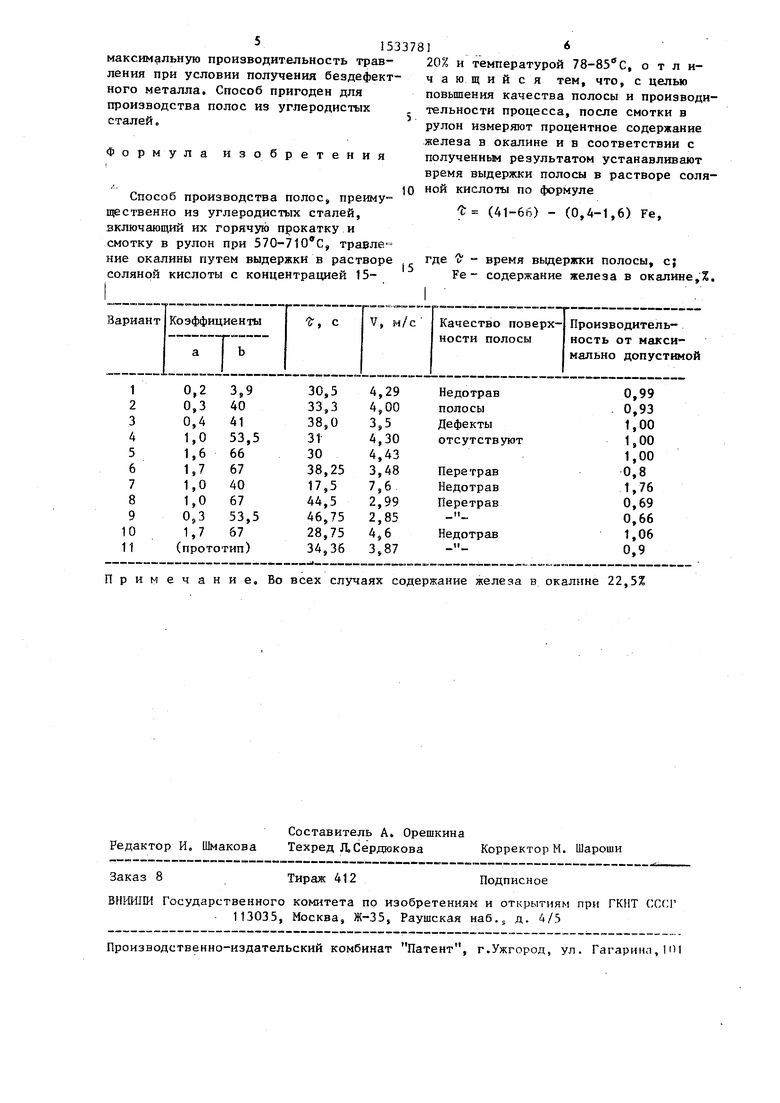

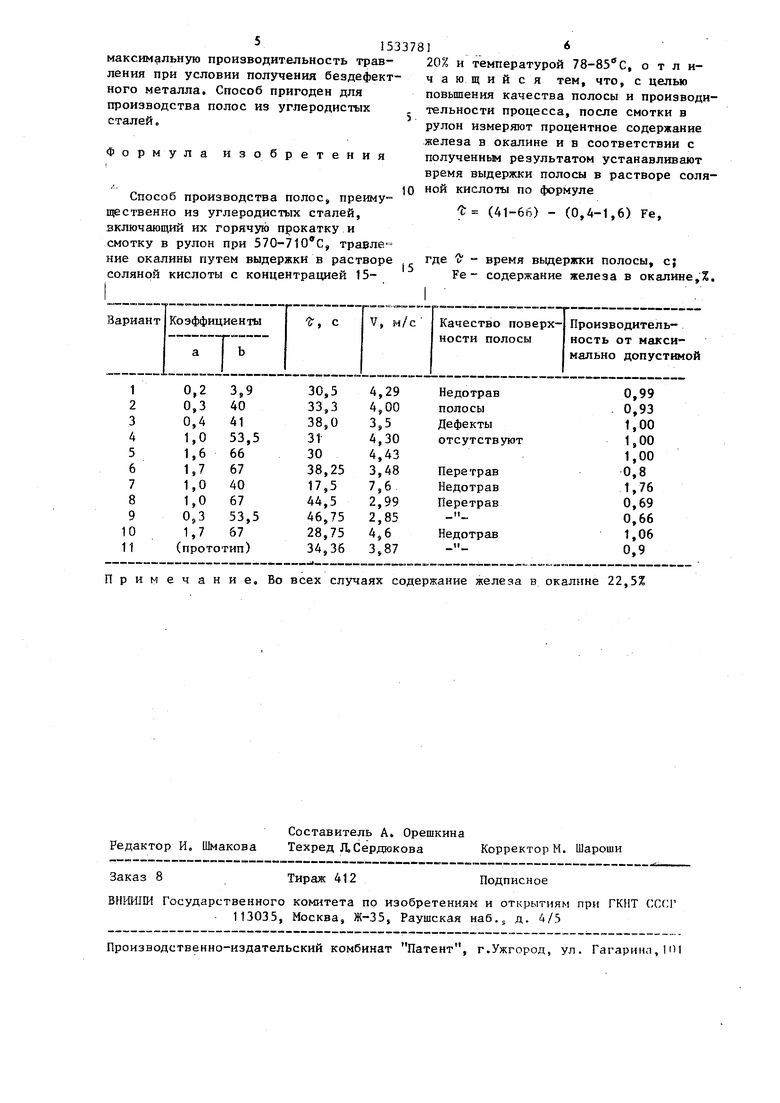

Варианты реализации способа, а также показатели качества полос и производительности травления приведены- в таблице.

Как видно из таблицы, при обработке стали по предложенному способу (варианты 3-5) полностью исключены недотравы и перетравы полосы, что обеспечивает повышение качества полосы. Производительность травления при этом максимальна.

При запредельных значениях коэффициента (варианты 1, 2 и 6) на полосе образуются дефекты травления, и хотя производительность возрастает (варианты 1 и 2), полоса не пригодна для дальнейшей переработки, так как ее поверхность содержит участки с невытравленной окалиной. При обработке полосы по известному способу, когда заранее невозможно определить минимально необходимое время травления, в одном случае имеет место не- дотрав полосы (вариант 7), а в другом - пере трав и снижение производительности (вариант 8).

Технико-экономические преимущества предлагаемого способа заключаются в том, что он позволяет повысить качество полос за счет исключения перетрава и недотрава, а также обеспечить

5153378

максимальную производительность травления при условии получения бездефектного металла. Способ пригоден для производства полос из углеродистых сталей.

Формула изобретения

Способ производства полос, преимущественно из углеродистых сталей, включающий их горячую прокатку и смотку в рулон при 570-710 С, травление окалины путем выдержки в растворе соляной кислоты с концентрацией 15

0

I

20% и температурой 78-85 С, отличающийся тем, что, с целью повышения качества полосы и производительности процесса, после смотки в рулон измеряют процентное содержание железа в окалине и в соответствии с полученным результатом устанавливают время выдержки полосы в растворе соляной кислоты по формуле

t (41-6h) - (0,4-1,6) Fe,

где

Ъ - время выдержки полосы, с;

Fe - содержание железа в окалине,%,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ТРАВЛЕНИЯ ТОНКОЛИСТОВОЙ СТАЛИ В ПАЧКАХ | 2002 |

|

RU2211883C1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| Способ травления горячекатаной низкоуглеродистой полосы | 1983 |

|

SU1274786A1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048545C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО АВТОЛИСТА | 2007 |

|

RU2354466C1 |

| СПОСОБ НЕПРЕРЫВНОГО ТРАВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2003 |

|

RU2248412C1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2006 |

|

RU2308544C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2013 |

|

RU2529325C1 |

Изобретение относится к черной металлургии, может быть использовано в производстве горячекатаных травленых полос из углеродистых марок сталей. Целью изобретения является повышение качества полосы и производительности процесса. Полосы из стали СтЗСП прокатывали на непрерывном широкополосовом стане горячей прокатки и сматывали в рулон при заданной температуре в интервале 570...710°С. После смотки в рулон измеряли процентное содержание железа в окалине, а по нему устанавливали время выдержки полосы в растворе соляной кислоты по формуле Τ = (41-66)-(0,4-1,6).FE, где Τ - время выдержки полосы, с

FE - содержание железа в окалине, %. На непрерывном травильном агрегате проводили травление окалины путем выдержки в растворе соляной кислоты с концентрацией 15-20%, температурой 75-85°С и временем выдержки Τ. Способ обеспечивает повышение качества поверхности полос и производительности процесса травления. 1 табл.

Примечание. Во всех случаях содержание железа в окалине 22,5%

Редактор И. Шмакова

Составитель А. Орешкина

Техред Л.Сердюкова Корректор М. Шароши

Заказ 8

Тираж 412

ВННИ11И Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб.„ д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарин.i,I M

Подписное

| Берлин Б.И | |||

| и др | |||

| Электролитическое и горячее лужение тонколистовой стали | |||

| - М.: Металлургия, 1980, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Беняковский М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| - М.: Металлургия, 1979, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-26—Подача