Изобретение относится к промышлен- ности автоклавных строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Цель изобретения - повышение жаростойкости при температуре до 800°С.

Исходные материалы: известь TII сорта с содержанием 75% активных СаО; песок с модулем крупности 1,2-1,4; гранулированный шлак от электротермической выплавки силикомарганца с

М

300-350 м /кг, химический состав приведен в табл. 1; зола-унос теплоэлектростанций (ТЭС) с Зэд 400-450 м /кг, химический состав приведен в табл. 1.

Использование в предлагаемом способе гранулированного шлака силикомарганца и золы-унос ТЭС при указанном соотношении приводит к активному

взаимодействию между стеклофазой шлака, золы-унос ТЭС и кремнеземсодержа- щих компонентов с оксидами кальция и другими изоморфными примесями в про- цессе автоклавной обработки с синтезом новообразований, способных к то- потактичной перекристаллизации в безводные соединения, стойкие при высоко температурном нагреве,

t пРимер. Известь и песок в соотношениях, обеспечивающих получение вяжущего с активностью 35-40%, подвергают совместному помолу до удельной поверхности 450-480 м /кг. Полученное вяжущее смешивают с песком и увлажняют. В погасившуюся в течение 35-45 мин силикатную смесь с влажно- стью 4,5-5,5% добавляют молотые гранулированный шлак силикомарганца и

СП

оо

:о ю

золу-унос ТЭС и перемешивают в течение 2-3 мин. Из приготовленной смеси формируют образцы - цилиндры высотой и диаметром 50 мм при давлении прессования 18-20 Iffla и формовочной влажности 5,5-6,5% и подвергают актоклав- ной обработке по режиму 1,5-8-1,5 ч при давлении водяного пара 1 ,0 МПа. Составы силикатных масс и результаты испытаний силикатного кирпича представлены в табл. 2.

Формула изобретения

Сырьевая смесь для изготовления силикатного кирпича, включающая из

5

весть, молотый песок, золу-унос теплоэлектростанций, шлак и песок, о т- личающаяся тем, что, с целью повышения жаростойкости при температуре до 800°С, она содержит в качестве шлака молотый граншлак сили- комарганца, при следующем соотношении компонентов, мас.%: Известь Молотый песок Зола-унос теплоэлектростанцийПолотый гран- шлак силикомар- ганца Песок

8 8

10 10

3-5

7-25

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 2006 |

|

RU2320606C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2006 |

|

RU2326845C1 |

| Сырьевая смесь для изготовления жаростойких силикатных изделий | 1988 |

|

SU1698217A1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2306292C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТЕНОВЫХ КАМНЕЙ | 2006 |

|

RU2320605C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2006 |

|

RU2311380C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1985 |

|

SU1411316A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича. Целью изобретения является повышение жаростойкости при температуре до 800°С. Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 8,0-10,0

зола-унос ТЭС 3,0-5,0

гранулированный шлак силикомарганца 7,0-25,0

молотый песок 8,0-10,0

песок остальное. Смесь обеспечивает получение прочности готового изделия 34,0-56,0 МПа, нагретого до T=600°С 40,0-66,0 МПа, нагретого до T=800°С 12,4-25,0 МПа, нагретого до T=800°С и выдержкой над водой в течение 28 сут 12,4-25,0 МПа, термическую стойкость 15-30 циклов. 2 табл.

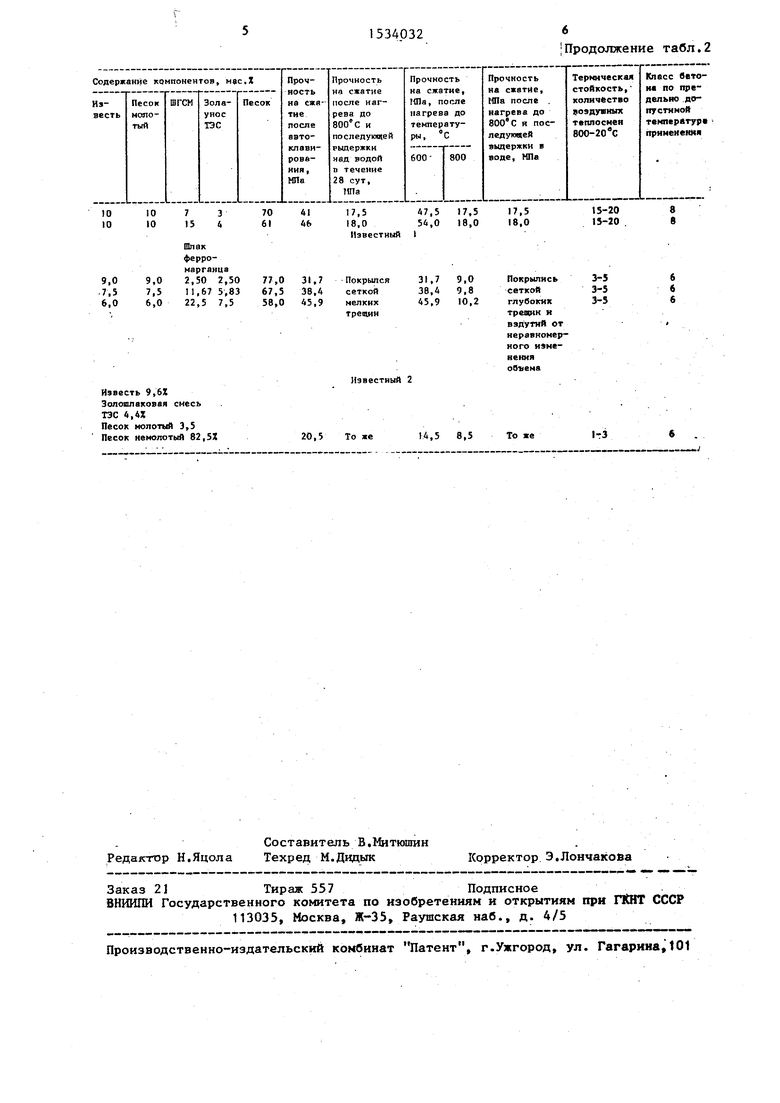

Таблица 1

...з

МатериалСодержание оксидов, %

SiOz I CaO ALjO, MnO

Гранулированный шлак силикомар- ганца41,6-49,7 14,0-18,4 4,3-8,0 13,4-20,3

Зола-унос 59 43-65,31 1,52-6,97 20,11-24,53

Продолжение табл.Г МатериалСодержание оксидов, TL

MgOFe O, I SO,I Rj,0j TiOz

Гранулированный

шлак силикомар- .

ганца0,5-3,1 0,5-0,81 1,0-1,2 3,5-3,9

Зола-унос1,25-1,62 6,18-9,07 0,34-0,81 1,81-3,04 0,70-0,91

-j

Таблиц 2

i

Содержание компонентов, мас.ХПроч-ПрочностьПрочностьПрочностьТермическая Класс бетоностьна сжатиена сжатие,на сжатие,стойкость, на no npeЙ - Песок ШГСМ Зола- Песок на ежа-после наг-ИПа, послеИПа послеколичество дельно до- весть моло- унос тиерева донагрева донагрева до воздушных пустимов

тыйГЭСпосле800°С итемперату-800 С и пос- теплосмеи температур

авто-последующейры, °СледунцейвОО-20вСприменения

клеви-выдержкиг выдержки 8

рова-нйд водой600 800воде, МПа

ния,в течение

МПа28 сут, )Ша

Предлагаемые составы

55456К,566,014,514,5

3743412,440,012,412,4 4653813.245,013,213,2

5525225,060,025,025,0 3723919,043,519,019.0 4634822,054,522.022,0 5504920,055,520,020,0

15-20 15-20 15-20 25-30 25-30 25-30 15-20

Продолжение табл.2

| Сырьевая смесь для изготовления силикатных изделий | 1984 |

|

SU1303588A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хавкин Л.М | |||

| Технология силикатного кирпича | |||

| -И,, 1982, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1990-01-07—Публикация

1987-08-17—Подача