Изобретение относится к металлургии черных металлов, а именно к составам шлакообразующих смесей, используемых при плавке железоуглеродистых сплавов.

Целью изобретения является повышение рафинирующей способности смеси.

Предлагаемая шлакообразующая смесь содержит красный шлам глиноземистого производства, шлам или абразивную пыль карбида кремния, плавиковый шпат и известняк при следующем соотношении компонентов, мас.%: Красный шлам глиноземистого производства 40-60 Шлам или абразивная пыль карбида кремния 5-10 Плавиковый шпат5-10

Известняк20-50

Красный шлам глиноземистого производства имеет т.пл.1205-1250°С и содержит мас.%: СаО 30-41; SiOj. 33 -18, Na40+K20 2-5, Ali03 4-7, MgO 0,5- 1,5; ТЮд 2-4; окислы железа+Fewer остальное.

Окислы железа в шламе находятся в основном виде . Использование в составе смеси шлама позволяет ускорить растворение СаО за счет наличия в шламе оксида железа. Низкак температура плавления шлама, наличие в его составе оксидов щелочных металлов, оксч-пов алюминия и титана, а также оксида кальция и железа придают высокую активность образующемуся шлаку, увепичивают рафинирующую способность шл-1ка в начальный период плавления, особенно степень десульСД

00 4ь

сл

00

фурации. Введение шлама в состав с:меси более 60 мас.% нецелесообразно, так как при этом -уменьшается содержание остальных компонентов смеси, а рафинирующая способность ие увеличивается.

Уменьшение содержания шлама в составе смеси (менее 40 мас.%) приводит к снижению рафинирующей способ ности шлака, замедлению растворения оксида кальция известняка. Отходы рбразивного производства вводятся в Ьиде шлама карбида кремния или абразивной пыли.

Шлам карбида кремния - мелкодисперсный карбокорунд (фракция 0,01- 0,5 мм) с примесями AlgOj, FeO, SiO/2 и других элементов, осаждается в шламоотстойниках при обработке слабым раствором солянсй кислоты измельченного карбида кремния (кар- бокорунда). Эта операция проводится с целью удаления примесей, снижающих качество карбида кремния как аб- разивного материала. Абразивная пыль карбида кремния имеет аналогичный шламу гранулометрический и химически состав, мас.%: Si С 80-85-, А1503 8-15 Fe304 l-3j SiOz 1-2; С 2-Э-, СаО 0,2-0,3.

При введении в состав смеси карбида кремния обеспечивается эффективное протекание раскисления оксидов железа, кремния, входящих в состав смеси. Причем, если раскислительная способность кремния до пре

вышает. таковую для углерода, то в интервале температур выше 1400 С активность углерода значительно превышает активность кремния, что обеспечивает выполнение задачи интенсивного протекания реакций раекиг пения в широком интервале температур расплава, Совместное использование углерода и кремния в виде отходов абразивной про мышленности позволит компенсировать их недостатки как раскислителей в непрерывно изменяющихся условиях.

При содержании в составе смеси отходов абразивного производства менее 5 мас.% недостаточно обеспечивается раскисление, а увеличение их содержания (более Ю мас.%) нецелесообразно,тал как приводит к удорожанию смеси и сокращает содержание в шлаке остальных компонентов.

0

5

0

5 Q

5

Наличие в предлагаемой смеси плавикового шпата в совокупности с известняком обеспечивает достаточную жидкоподвижность и активность при

С

температуре металла в пределах 1400 С, а также способствует очищению расплава чугуна от неметаллических включений, газов и других вредных примесей. Изменение содержания плавикового шпата или извести в смеси выше или ниже установленных пределов приводит к изенению содержания в шлаке CaFe и СаО, что снижает рафинирующую способность шпака и не обеспечивает условия раскисления.

При уменьшении содержания плавикового шпата( менее 5 мас.%) в составе смеси активность шлака снижается, что уменьшает его рафинирующую и раскислительную способность.

Увеличение содержания плавикового шпата (более 10 мас.%) нецелесообразно, так как приводит к удорожанию смеси, не увеличивая рафинирующей способности. Кроме того, увеличение содержания плавикового шпата ограничивается его активным воздействием на футеровку плавильного агрегата, повышая его износ и снижая экономическую эффективность от использования юлакообразующей смеси.

Уменьшение содержания известняка (менее 20 мас.%) не обеспечивает достаточной активности шлака, что влечет за собой необходимость повышения содержания плавикового шпата для придания шлаку активности выше установленных пределов. Однако, как отмечалось выше, это экономически невыгодно,

Увеличение содержания известняка в составе смеси (более 50 мас.%) нецелесообразно, так как сокращает содержание остальных компонентов.

Таким образом, предельные колебания составляющих копмонентов смеси определены из условия наиболее полного выполнения поставленной цели при обеспечении совокупности различных свойств шлака„ а также химического состава чугуна.

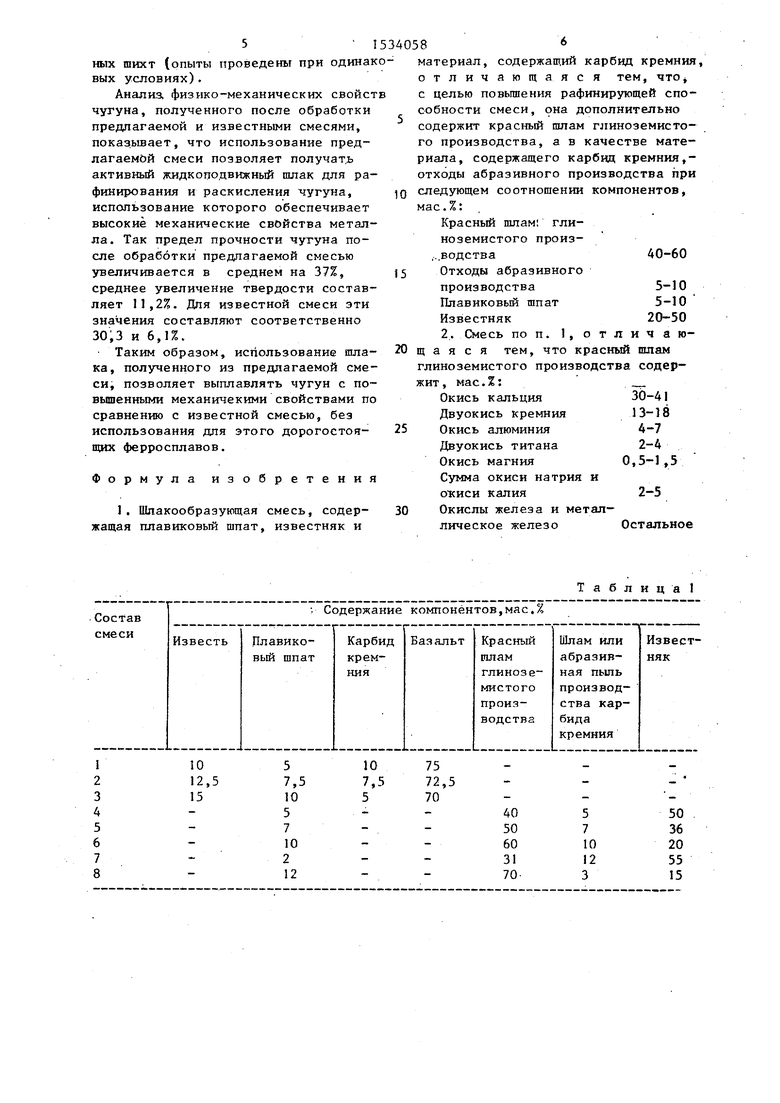

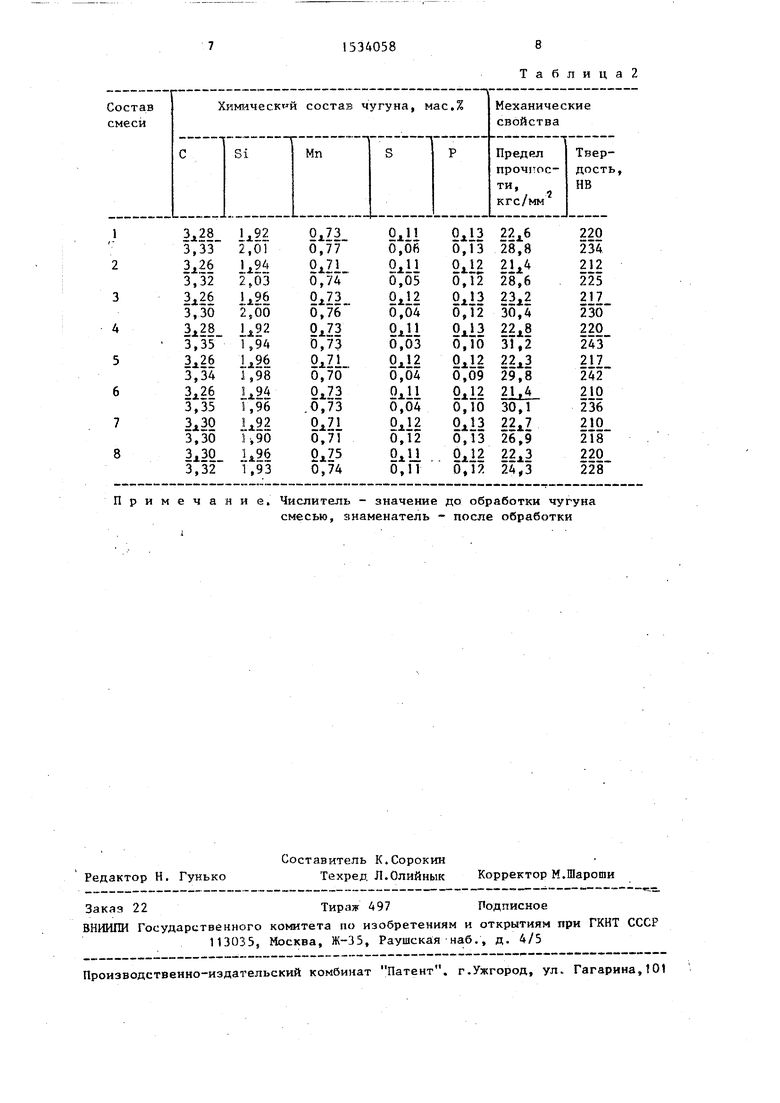

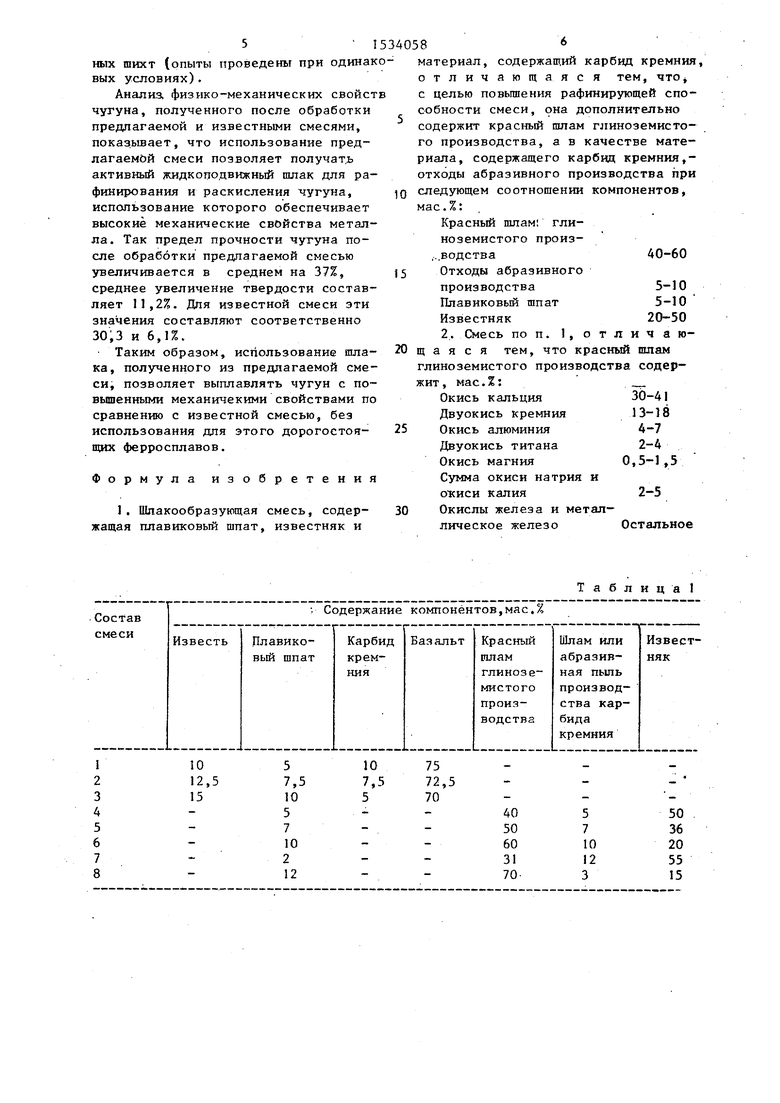

В табл. приведены составы смесей1 для получения рафинирующего шлака, при этом составы 3-3 относ гтся к известной смеси, в табл.2 - химический состав и механические свойства чугуна, выплавленного с использованием штака, полученного из предлагаемой и известных шихт (опыты проведены при одинаквых условиях).

Анализ, физико-механических свойст чугуна, полученного после обработки предлагаемой и известными смесями, показывает, что использование предлагаемой смеси позволяет получать активный жидкоподвижный шлак для рафинирования и раскисления чугуна, использование которого обеспечивает высокие механические свойства металла. Так предел прочности чугуна после обработки предлагаемой смесью увеличивается в среднем на 37%, среднее увеличение твердости составляет 11,2%. Для известной смеси эти значения составляют соответственно 30,3 и 6,1/L

Таким образом, использование шлака, полученного из предлагаемой смеси, позволяет выплавлять чугун с повышенными механичекими свойствами по сравнению с известной смесью, без использования для этого дорогостоя- щих ферросплавов.

Формула изобретения

1. Шлакообраэующая смесь, содер- жащая плавиковый шпат, известняк и

5

5

0

материал, содержащий карбид кремния, отличающаяс я тем, что, с целью повышения рафинирующей способности смеси, она дополнительно содержит красный шлам глиноземистого производства, а в качестве материала, содержащего карбид кремния,- отходы абразивного производства при следующем соотношении компонентов, мас.%:

Красный шлам1, глиноземистого произ- ...водства40-60 Отходы абразивного производства5-10 Плавиковый шпат 5-10 Известняк 20-50 2. Смесь по п. 1 , о т л и ч а ю- щ а я с я тем, что красный шлам глиноземистого производства содержит, мас.%:

Окись кальция30-41

Двуокись кремния13-18

Окись алюминия4-7

Двуокись титана2-4

Окись магния0,5-1,5

Сумма окиси натрия и отсиси калия2-5

Окислы железа и металлическое железоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Шихта для выплавки синтетического шлака | 1987 |

|

SU1502626A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Шлакообразующая смесь для рафинирования чугуна | 1985 |

|

SU1308631A1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Шлакообразующая смесь | 1979 |

|

SU808542A1 |

| Шлакообразующая смесь для обработки чугуна | 1986 |

|

SU1399348A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

Изобретение относится к металлургии черных металлов, а именно к составам шлакообразующих смесей, используемых при плавке железоуглеродистых сплавов. Целью изобретения является повышение рафинирующей способности смеси. Шлакообразующая смесь содержит, мас.%: красный шлам глиноземистого производства 40-60

отходы абразивного производства 5-10

плавиковый шпат 5-10 и известняк 20-50. При этом красный шлам глиноземистого производства содержит, мас.%: окись кальция 30-41

двуокись кремния 13-18

окись алюминия 4-7

двуокись титана

2-4

окись магния 0,5-1,5

сумму окиси натрия и окиси калия 2-5 и окислы железа и металлическое железо остальное. Применение смеси позволяет увеличить предел прочности и твердость чугуна на 37 и 11,2% против 30,3 и 6,1% соответственно в случае использования известной смеси. 1 з.п. ф-лы, 2 табл.

Т а б л и ц а 1

Примечание. Числитель - значение до обработки чугуна

смесью, знаменатель - после обработки

Таблица2

| Шихта для флюса сталеплавильного производства | 1981 |

|

SU985064A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-01-07—Публикация

1988-02-29—Подача