Изобретение относится к металлургии, а именно к составам шихт, используемых для вьшлавки синтетического шлака, и может быть использовано в литейном производстве для выплавки высококачественных сплавов.

Цель изобретения - увеличение рафинирующих свойств шлака и придание шлаку модифицирующих свойств.

Предложенная шихта для выплавки синтетического шлака содержит карбид кремния, плавиковый шпат, известняк и комплексный сплав АМС при следующем соотношении компонентов, мас.%:

Карбид кремния 6-12 Плавиковый шпат 3-7 Комплексный сплав АМС 30-40 ИзвестнякОстальное

При этом комплексный сплав АМС содержит, мас.%: алюминий 5-10, марганец 25-35, кремний 25-35 и железо- остальное.

Положительный эффект от введения в состав смеси карбида кремния заключается в том, что он обеспечивает активное протекание реакции восстановления металла из окислов в первую очередь, так как термодинамическая активность углерода и кремния, входящих в состав ингредиента, высока по отношению к окислам металла.

Наличие в предложенной смеси плавикового шпата в совокупности с известняком обеспечива ет достаточную жидкоподвижность шлака и его обессеривающую способность, а также способствует очищению сплава от неметаллисл

о 1C

а

tsl)

05

31502626

ческих включений, газов и других вредных примесей.

Введение в состав шихты коьшлекс- ного сплава АМС, содержащего 5-10% с А1, 25-35% Si, 25-35% Мп и железо, придает cинтeтичecкo fy шлаку модифицирующие свойства с

Предложенную шихту готовили по обычной технологии, т.е. крупные кус- fO ки карбида кремния, плавикового шпата, комплексного сплава АМС и известняка измельчают до размеров не более I см и тщательно перемешивают.

Из приготовленной шлакообразующей 15 шихты наводят шлаковую ванну в электрошлаковой печи, а затем в непрерывном процессе в печь вводят расчетную шихту для вьтлавки чугуна (соотношение шлакообразующая шихта/ших- 20 та для выплавки чугуна 0,9-1,1:10),

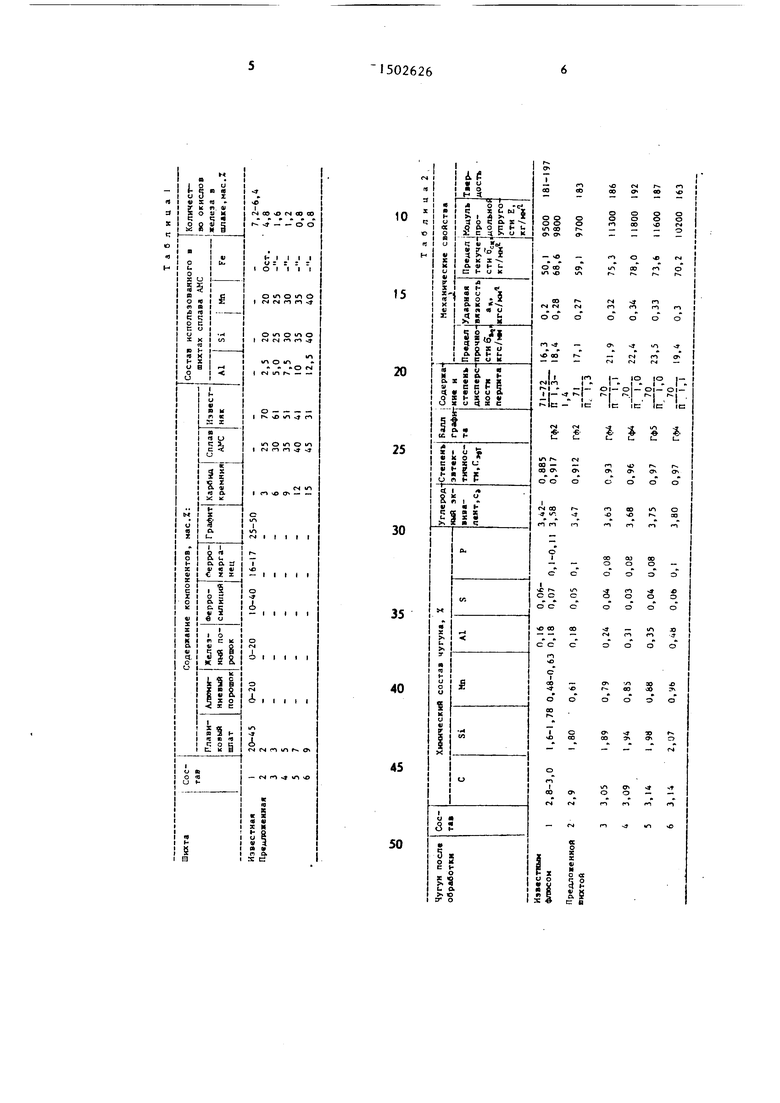

Плавки проводили в полупрпмьш1лен- ной однофазной электрошлаковой печи с нерасходуемым графитовым электроКак видно из табл. 2, предложенная шихта позволяет обеспечить высо кую степень рафинирования выплавляемого чугуна.

Использование предложенной шихты ведет к повьш1ению углеродного эквивалента, однако повьш1ение содержани углерода в структуре сопровождается его измельчением и он становится ко пактнее, балл графита изменяется о ГФ2 до , ГФ5, а дисперсность пе лита возрастает с П§ 1,4 до П§ 1,0 В целом воздействие процессов десул фурации, удаления неметаллических включений и структурных изменений п вышается koмллeкc физико-механичес свойств (G .G,. а, Е) и возраста

структурная стабильность чугуна в широком диапазоне температур в усло виях повторяющихся термосмен. Сокр щение содержания в синтетическом шлаке окислов железа (табл. 1) гов рит о высокой раскисляющей его спо

дом и тиглем, изготовленным из графи- собности и восстановлении железа в

Как видно из табл. 2, предложенная шихта позволяет обеспечить высокую степень рафинирования выплавляемого чугуна.

Использование предложенной шихты ведет к повьш1ению углеродного эквивалента, однако повьш1ение содержания углерода в структуре сопровождается его измельчением и он становится компактнее, балл графита изменяется от ГФ2 до , ГФ5, а дисперсность перлита возрастает с П§ 1,4 до П§ 1,0. В целом воздействие процессов десуль- фурации, удаления неметаллических включений и структурных изменений повышается koмллeкc физико-механических свойств (G .G,. а, Е) и возрастает

структурная стабильность чугуна в широком диапазоне температур в условиях повторяющихся термосмен. Сокращение содержания в синтетическом шлаке окислов железа (табл. 1) говорит о высокой раскисляющей его способности и восстановлении железа в

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения модифицирующего шлака | 1985 |

|

SU1247422A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| Шлакообразующая смесь | 1988 |

|

SU1534058A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Шлакообразующая смесь для рафинирования чугуна | 1985 |

|

SU1308631A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

Изобретение относится к металлургии, а именно, к составам шихт, используемых для выплавки синтетического шлака, и может быть использовано в литейном производстве для выплавки высококачественных сплавов. Целью изобретения является увеличение рафинирующих свойств шлака и придание шлаку модифицирующих свойств. Шихта для выплавки синтетического шлака содержит, мас.% : карбид кремния 6-12, плавиковый шлат 3-7, комплексный сплав АМС 30-40 и известняк - остальное. Использование шихты позволяет уменьшить содержание в металле серы и фосфора на 50 и 20-30% соответственно, а также улучшить механические свойства металла. 1 з.п. ф-лы, 2 табл.

тизированного электрода. Печь подключали к печному трансформатору ТПО - 250/40 мк, имеющему четыре ступени напряжения 24,4; 28; 33 и 40 В и номинальный ток 6200 А.

Составы испытанных шихт для получения синтетического шлака приведены в табл. 1.,

Количество комплексного сплава АМС в шихте и содержание в нем компонен- тов обусловлено тем, чтобы модифицирующий эффект и усвоение компонентов предложенной шихты были максимальными, а количество таких элементов как С и Мп в чугуне соответствовало бы заданному химическому составу выплавляемого чугуна. Кроме того, увеличение содержания в шихте сплава АМС, а в сплаве АМС таких элементов как А1 и Мп значительно удорожает шихту, ухудшая механические свойства выплавляемых чугунов.

Химический состав, структура и свойства чугуна, выплавленного с применением известного флюса и предло- женной шихты для выплавки синтетического шлака и обработки им чугуна приведены в табл. 2.

чугуне.

Формула изобретения

Карбид кремния6-12

Плавиковый шпат3-7 Комплексный сплав

АМС30-40

ИзвестнякОстальное

2,Шихта по п, I,отличащаяся тем, ржит, мас,%:

Алюминий

Марганец

Кремний

Железо

что сплав АМС со5-1025-35 25-35 Остальное

| ШЛАКООВРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

Авторы

Даты

1989-08-23—Публикация

1987-04-21—Подача