Изобретение относится к черной металлургии, в частности к производству листового проката, и совершенствует процесс термической обработки холоднокатаных полос в агрегатах непрерывного отжига (АНО).

Известен способ производства холоднокатаных полос в современных агрегатах, выбранный в качестве прототипа, включающий непрерывный процесс травления горячекатаных полос, их холодную прокатку, нагрев в агрегате непрерывного отжига, выдержку, ускоренное охлаждение, повторный нагрев до температуры перестраивающей выдержки, выдержку, охлаждение, дрессировку и смотку в рулон [1]

Целью изобретения является повышение производительности процесса, повышение выхода годного металла и снижение энергетических затрат.

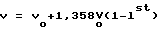

Нагрев полос в АНО осуществляют струйной подачей на них газообразного теплоносителя, например азота. Нагрев газообразного азота осуществляют в выносных кауперах. Расход азота по ходу движения полосы увеличивают в зависимости от ее толщины и температуры, исходя из выражения

V Vo + 1,358 Vo(1-est)

Отводимый из камеры нагрева газообразный теплоноситель подают в камеру повторного нагрева и после этого возвращают в каупер.

где Vo номинальный расход теплоносителя, м3/ч;

1,358 коэффициент пропорциональности;

s толщина полосы, м;

t температура полосы, оС.

Горячекатаную полосу непрерывно сматывают с разматывателей травильного агрегата, подвергают травлению для очистки поверхности, осуществляют холодную прокатку на требуемый типоразмер и подают в АНО. В камере нагрева АНО полосу нагревают до 750-850оС и в течение 1-3 мин осуществляют выдержку при этой температуре. Нагрев холоднокатаных полос осуществляют за счет струйной подачи на их поверхность газообразного теплоносителя, например азота, с температурой порядка 1000-1150оС. Подачу газообразного теплоносителя осуществляют через сопла, установленные по высоте камеры нагрева, по обе стороны вертикально движущейся полосы. Сопла снабжены коллекторами с дроссельными заслонками, к которым подводится под избыточным давлением газообразный теплоноситель из кауперов, отдельно стоящих за пределами АНО. Сопла установлены с определенным шагом как по ширине полосы, так и по высоте камеры нагрева, сгруппированы по секциям, каждая из которых снабжена системой регулирования подачи газообразного теплоносителя на поверхность полос. Система регулирования обеспечивает секционное применение расхода теплоносителя по ходу движения полосы в зависимости от ее температуры и толщины. АНО имеет в своем составе 3 каупера, два из которых, обычно находятся на нагреве, один на дутье. Температура нагрева газообразного теплоносителя в кауперах составляет 1000-1200оС.

Номинальный расход теплоносителя первоначально равномерно распределяют по числу секций регулирования. При этом в первой по ходу движения полосы секции его оставляют без изменения. Во всех последующих секциях расход теплоносителя увеличивают в зависимости от температуры и толщины полосы на величину V Vo + +1,358Vo(1-est).

После выдержки полосу направляют в камеру ускоренного охлаждения, где до температуры 600-650оС осуществляют регулируемое охлаждение газообразным охладителем. От температуры 600-650оС до 20-40оС полосу охлаждают в ванне с водой, после чего подвергают очистке в травильной ванне и направляют в камеру повторного нагрева до 450-500оС. Нагревы полосы в камере повторного нагрева осуществляют за счет струйной подачи на ее поверхность газообразного теплоносителя с температурой порядка 850-950оС, подаваемого из камеры нагрева. В дальнейшем газообразный теплоноситель направляют по трубопроводам в кауперы для последующего нагрева до 1000-1200оС. Из камеры повторного нагрева полосы подают в камеру перестаривающей выдержки для выделения углерода и азота из феррита при температуре 450-500оС в течение 3-5 мин и далее осуществляют окончательное охлаждение до 40-60оС. После чего полосу подвергают дрессировке и сматывают в рулоны.

Повышение производительности процесса производства холоднокатаных полос в совмещенных агрегатах при использовании данного способа достигают как за счет струйной подачи газообразного теплоносителя на поверхность полосы, так и за счет того, что увеличивают расход теплоносителя по ходу движения полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения полосы в агрегате непрерывного отжига | 1989 |

|

SU1724705A1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали | 1988 |

|

SU1548222A1 |

| Способ непрерывной термической обработки холоднокатаной полосы из малоуглеродистой стали | 1988 |

|

SU1534075A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

Сущность изобретения: способ предназначен для повышения производительности процесса и повышения выхода годного металла. Это достигается тем, что нагрев полос осуществляют струйной подачей на них газообразного теплоносителя, например азота. При этом нагрев газообразного азота осуществляют в выносных кауперах, а расход азота по ходу движения полосы увеличивают в зависимости от ее толщины и температуры, исходя из выражения:  где 1,358 коэффициент пропорциональности; vo номинальный расход теплоносителя м3/c S толщина полосы, м; t температура полосы, °С. С целью снижения энергетических затрат отводимый из камеры нагрева газообразный теплоноситель подают в камеру повторного нагрева и после этого возвращают в каупер. 2 з.п. ф-лы.

где 1,358 коэффициент пропорциональности; vo номинальный расход теплоносителя м3/c S толщина полосы, м; t температура полосы, °С. С целью снижения энергетических затрат отводимый из камеры нагрева газообразный теплоноситель подают в камеру повторного нагрева и после этого возвращают в каупер. 2 з.п. ф-лы.

V=Vo+1,358Vo(1-est),

где 1,358 коэффициент пропорциональности;

Vo номинальный расход теплоносителя, м3/с;

s толщина полосы, м;

t температура полосы, oС.

| Королев А.А | |||

| Механическое оборудование прокатных цехов | |||

| М.: Металлургия, 1965, с.412-418. |

Авторы

Даты

1995-09-27—Публикация

1991-03-29—Подача