Will

Изобретение относится к электротехнике, в частности к способу изготовления электроизоляционных труб дл электрических изоляторов.

Целью изобретения является повышение электрической прочности изготавливаемых труб вдоль продольной оси.

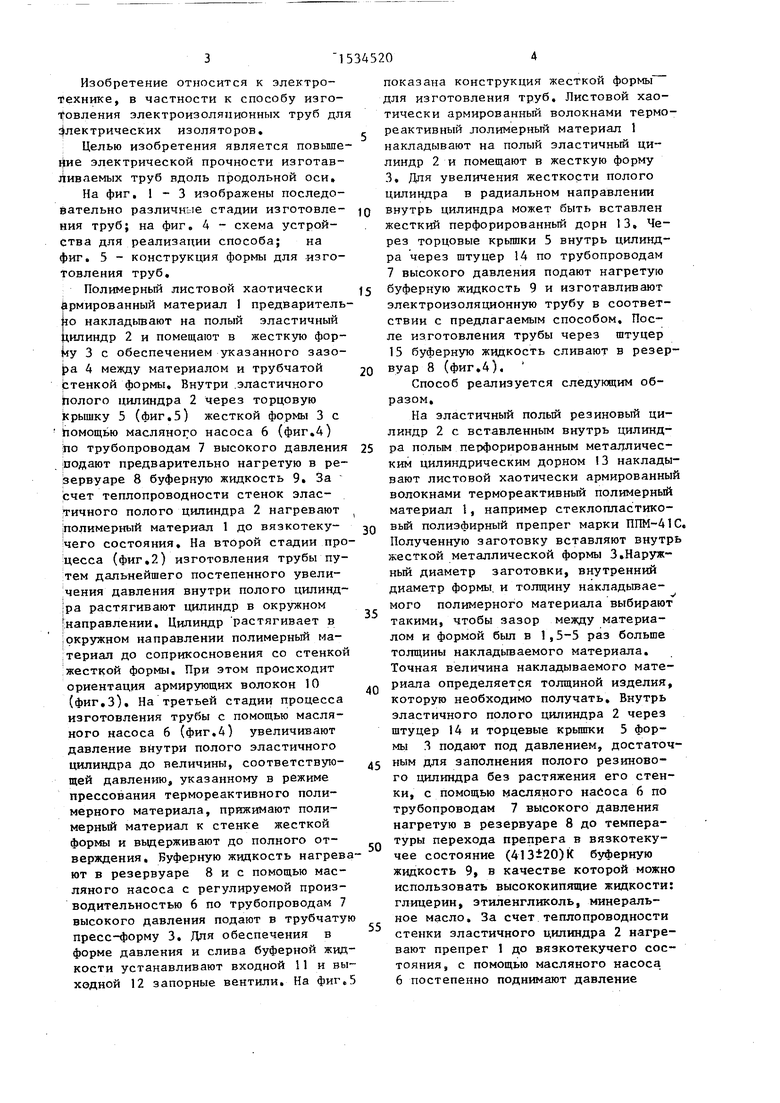

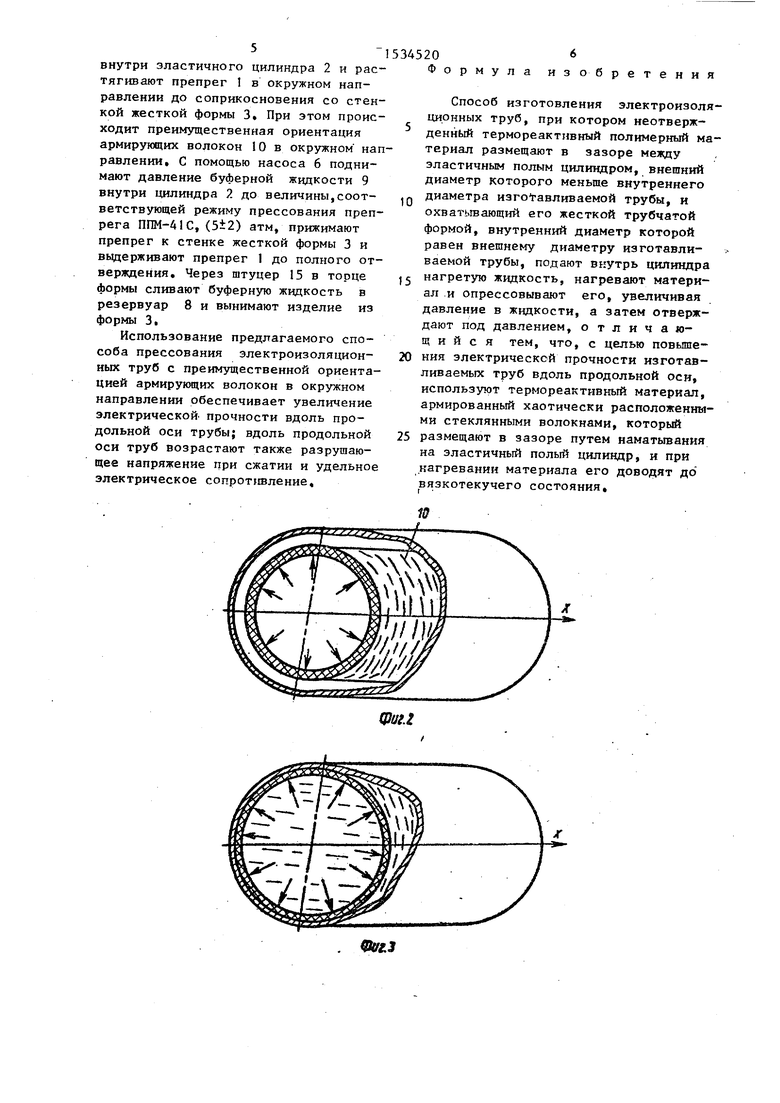

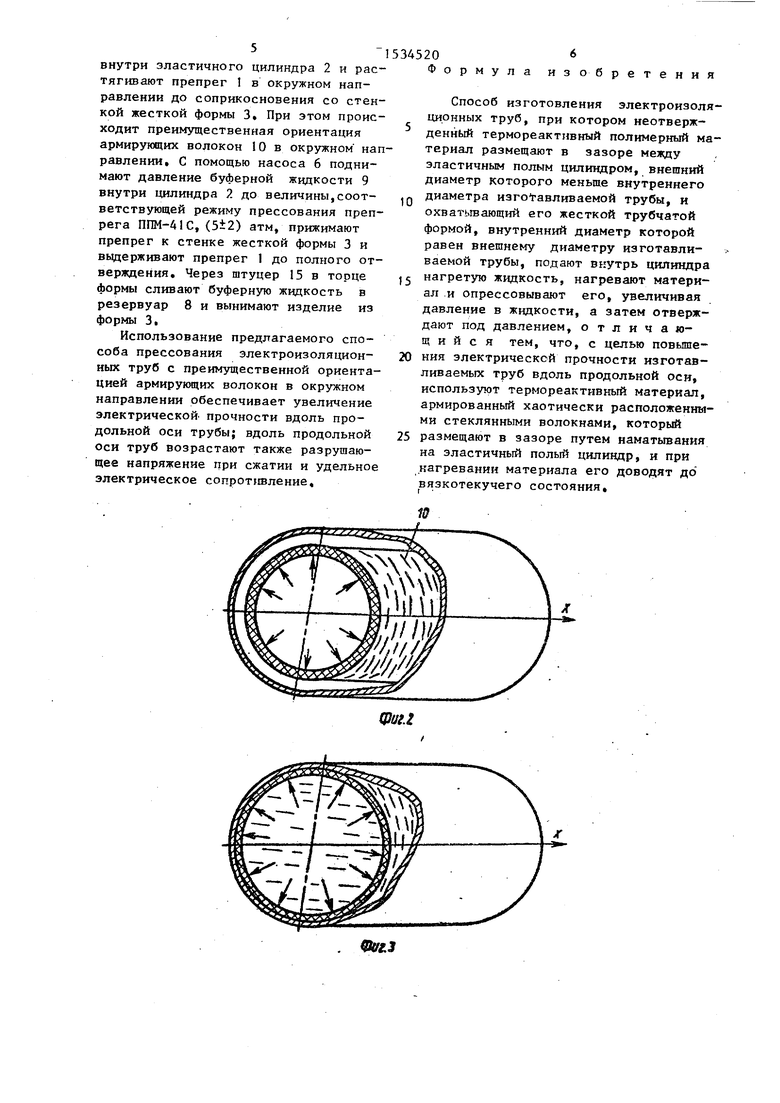

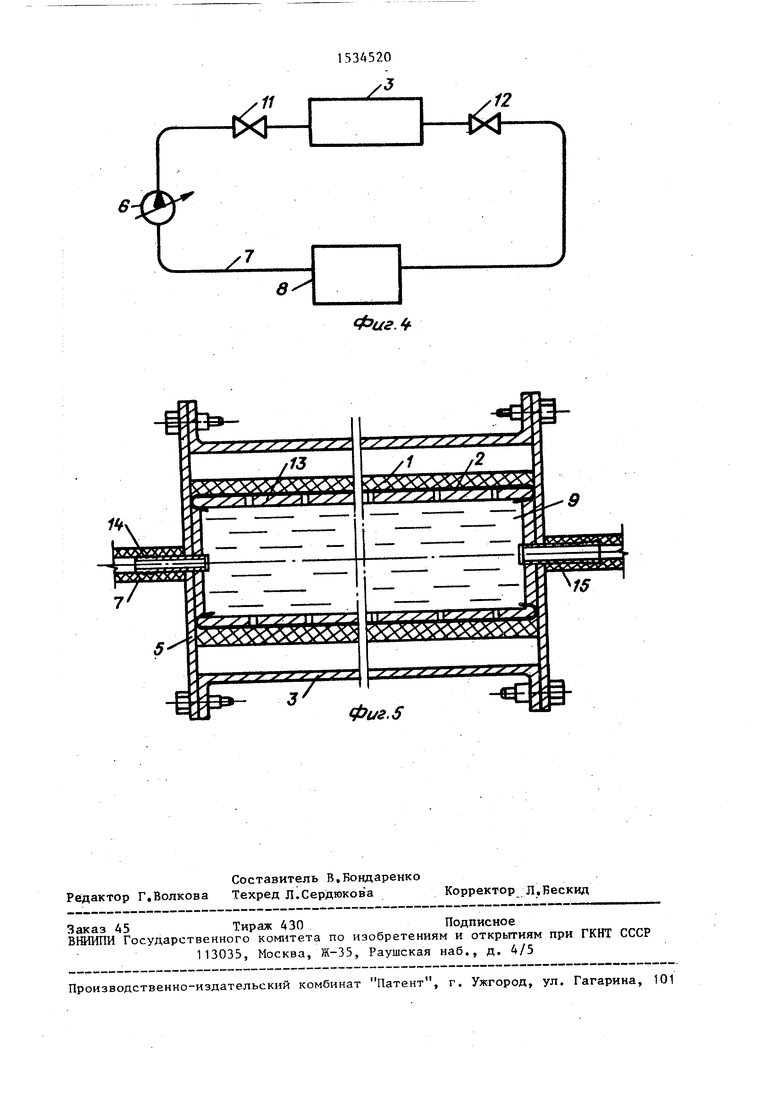

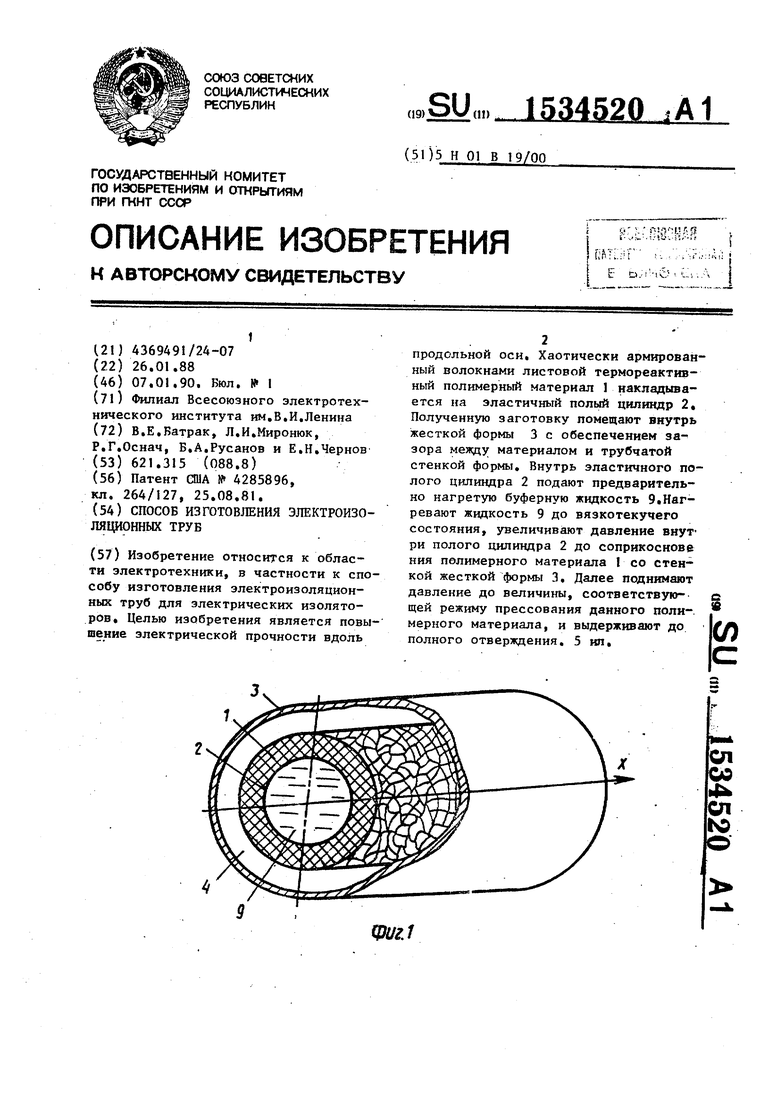

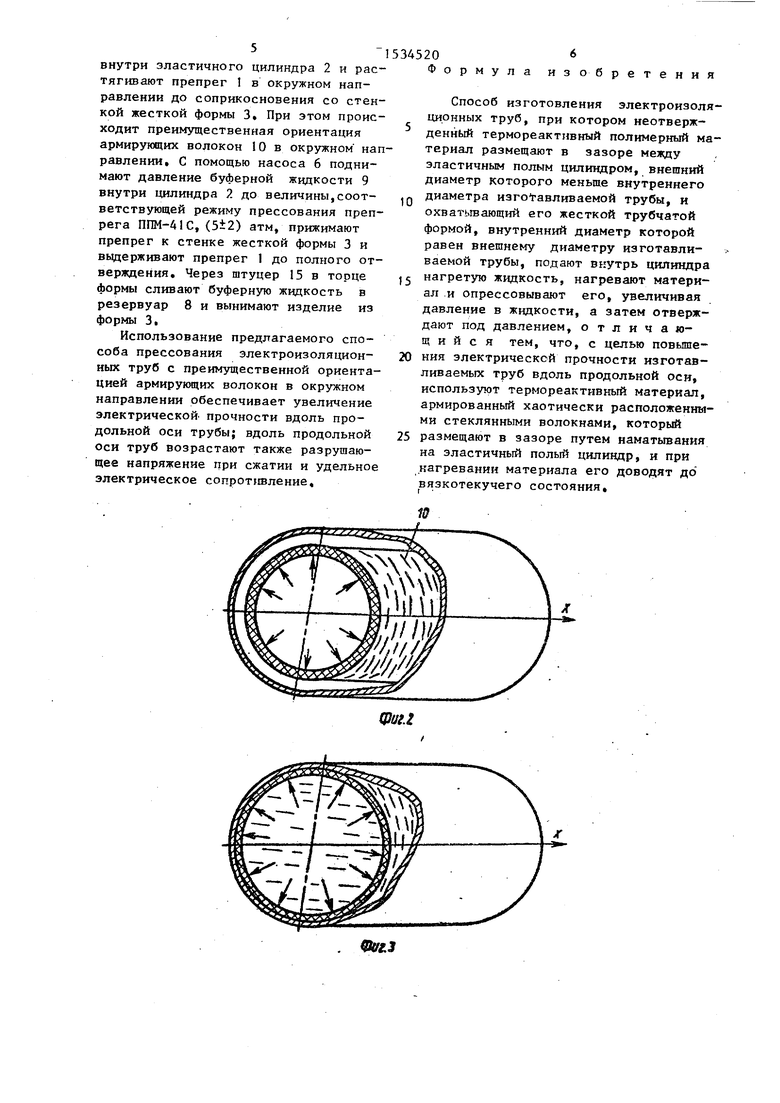

На фиг. 1 - 3 изображены последовательно различи ,те стадии изготовле- ния труб; на фиг. 4 - схема устройства для реализации способа; на фиг. 5 - конструкция формы для изготовления труб.

Полимерный листовой хаотически армированный материал 1 предварительно накладывают на полый эластичный цилиндр 2 и помещают в жесткую форму 3 с обеспечением указанного зазора 4 между материалом и трубчатой стенкой формы. Внутри эластичного полого цилиндра 2 через торцовую крышку 5 (фиг.5) жесткой формы 3 с помощью масляного насоса 6 (фиг.4) по трубопроводам 7 высокого давления подают предварительно нагретую в резервуаре 8 буферную жидкость 9. За счет теплопроводности стенок эластичного полого цилиндра 2 нагревают полимерный материал 1 до вязкотеку- чего состояния. На второй стадии процесса (фиг.2) изготовления трубы путем дальнейшего постепенного увеличения давления внутри полого цилиндра растягивают цилиндр в окружном направлении. Цилиндр растягивает в окружном направлении полимерный материал до соприкосновения со стенкой жесткой формы. При этом происходит ориентация армирующих волокон 10 (фиг.З), На третьей стадии процесса изготовления трубы с помощью масляного насоса 6 (фиг.4) увеличивают давление внутри полого эластичного цилиндра до величины, соответствую- щей давлению, указанному в режиме прессования термореактивного полимерного материала, прижимают полимерный материал к стенке жесткой

формы и выдерживают до полного отверждения. Буферную жидкость нагревают в резервуаре 8 и с помощью масляного насоса с регулируемой производительностью 6 по трубопроводам 7 высокого давления подают в трубчатую пресс-форму 3. Для обеспечения в форме давления и слива буферной жидкости устанавливают входной 11 и выходной 12 запорные вентили. На фиг.5

j 0 5 Q Q

5

0

5

покатана конструкция жесткой формы для изготовления труб. Листовой хаотически армированный волокнами термореактивный лолимерный материал 1 накладывают на полый эластичный цилиндр 2 и помещают в жесткую форму 3. Для увеличения жесткости полого цилиндра в радиальном направлении внутрь цилиндра может быть вставлен жесткий перфорированный дорн 13, Через торцовые крышки 5 внутрь цилиндра через штуцер 14 по трубопроводам 7 высокого давления подают нагретую буферную жидкость 9 и изготавливают электроизоляционную трубу в соответствии с предлагаемым способом. После изготовления трубы через штуцер 15 буферную жидкость сливают в резервуар 8 (фиг.4).

Способ реализуется следующим образом.

На эластичный полый резиновый цилиндр 2 с вставленным внутрь цилиндра полым перфорированным металлическим цилиндрическим дорном 13 накладывают листовой хаотически армированный волокнами термореактивный полимерный материал 1, например стеклопластико- вый полиэфирный препрег марки ППМ-41С. Полученную заготовку вставляют внутрь жесткой металлической формы 3.Наружный диаметр заготовки, внутренний диаметр формы и толщину накладываемого полимерного материала выбирают такими, чтобы зазор между материалом и формой был в 1,5-5 раз больше толщины накладываемого материала. Точная величина накладываемого материала определяется толщиной изделия, которую необходимо получать. Внутрь эластичного полого цилиндра 2 через штуцер 14 и торцевые крышки 5 формы 3 подают под давлением, достаточным для заполнения полого резинового цилиндра без растяжения его стенки, с помощью масляного насоса 6 по трубопроводам 7 высокого давления нагретую в резервуаре 8 до температуры перехода препрега в вязкотеку- чее состояние (413±20)К буферную жидкость 9, в качестве которой можно использовать высококипящие жидкости: глицерин, этиленгликоль, минеральное масло. За счет теплопроводности стенки эластичного цилиндра 2 нагревают препрег 1 до вязкотекучего состояния, с помощью масляного насоса 6 постепенно поднимают давление

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОБЧАТАЯ МОНОЛИТНАЯ КОНСТРУКЦИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ФЮЗЕЛЯЖЕЙ И КРЫЛЬЕВ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ КОНСТРУКЦИИ | 2021 |

|

RU2829526C2 |

| Способ изготовления изоляторов | 1988 |

|

SU1686497A1 |

| Способ изготовления всыпных статорных обмоток электрических машин | 1991 |

|

SU1800559A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНОГО МАТЕРИАЛА | 2008 |

|

RU2459701C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

Изобретение относится к области электротехники, в частности к способу изготовления электроизоляционных труб для электрических изоляторов. Целью изобретения является повышение электрической прочности вдоль продольной оси. Хаотически армированный волокнами листовой термореактивный полимерный материал 1 накладывается на эластичный полый цилиндр 2. Полученную заготовку помещают внутрь жесткой формы 3 с обеспечением зазора между материалом и трубчатой стенкой формы. Внутрь эластичного полого цилиндра 2 подают предварительно нагретую буферную жидкость 9. Нагревают жидкость 9 до вязкотекучего состояния, увеличивают давление внутри полого цилиндра 2 до соприкосновения полимерного материала 1 со стенкой жесткой формы 3. Далее поднимают давление до величины, соответствующей режиму прессования данного полимерного материала, и выдерживают до полного отверждения. 5 ил.

/

К

/

Фиг.Ь

Фиг. S

| Патент США И 4285896, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1990-01-07—Публикация

1988-01-26—Подача