I jt не о/нос. тс составам э ьтролпсь ч тя эпо ктрохимического по иройсЫля преимущественно изделий из пнеокохромигтыч коррозионно- стойких ri l И.

ЦвлЬ н ш рртени ( - снижение шерохо- вд ч i i node хносги i увеличение ра- бо °L о. ot uici электролита.

Л р и п r- p 1. i итовят электролит, растяоряя в i кг фосфорной кислоты плот гты ,-1,55 г/см3 1 г диаце- тсн.п риллми га 1 i гпм к поаученному ртстпор- о( i is т при перемешивании огтл i n i Н,0 н 4 кг серной кислоты n TJc ггы 1,83-1,84 г/см3.В пс TV т ч if ; i л ) тбрабаты- ваг г г i Tiii tr измерами Юх xi j ни u lint и стали,

il к о сиг тока (анодная плот т сii / v - течение 3 мин ( (на сторону) состав; f 2,1 ч i i PMC 0,415 0,42 г/дм2, что на 15% больше, чем в электролите, не содержащем диацетонакриламид. Относительное сглаживание неровностей поверхности uRa состав- тяет 77%, что не отличается от образцов, обработанных в электролите без диацетонакриламида.

Пример 2. Готовят электролит, растворяя в 3 кг Н,Р04 ( р 1,5 - 1,55 г/см3) 3 г диацетонакриламида. Затем к полученному раствору добавляют при перемешивании остальные 6 кг Н.ГО и 4,5 кг H2S04 (р 1,83... 1,84 г/см3) В полученных 8,5 л раствора обрабатывают ппоские стальнь№ пластинки размерами 10x10x3 мм. После пропускания в течение 3 мин тока плотностью 30 А/дм2 глубина снятого слоя (на сторону) составляет 9,5-9,8 MI м при съеме 1,48- 1,524 г/дм2, что в 3,3-3,5 раза больше, чем в электролите, не содержащем диацетонакриламид. Показатель относи §

(Л

е:

ел &о ел

00 СО СО

1

тельного сглаживания неровностей U.Ra увеличился с 78,5% (электролит без ди- ацетонакриламида) до 81-82%.

Пример 3. Готовят электролит, растворяя в 5 кг Н,Р04 (Р - 1,55 г/см3) 5 г диацетонакриламида. Затем к полученному раствору добавляют при перемешивании остальные 6 кг Н4Р04 и 5,5 кг ( ,33-1 ,84 г/см3) . В полученных 10,4 л раствора обрабатывают плоские стальные пластинки размерами 10x10x3 мм. После пропускания в течение 3 мин тока плотностью,. 30 А/дм2 глубина удаленного слоя (на сторону) составляет 11,8-12,4 мкм при съеме 1,84-1,946 г/дм2, что в 3,7 - 3,9 раза больше, чем в электролите, не содержащем диацетонакриламид. Показатель относительного сглаживания не- 2 ровностей ЛКа увеличился с 76% (электролит без диацетонакриламида) до 80%,

Пример 4. Готовят электролит, растворяя в 6 кг 1ЦР04 ( р 1,5 - 1,55 г/см3) 6 г диацетонакриламида. 2 К полученному раствору добавляют при перемешивании остальные 5 кг . и 5,5 кг Нг50 (р 1,83-1,84 г/см3). В полученных 10,4 п раствора обрабатывают плоские етапьные пластички размерами 10хЧ0x3 мм.

После пропускания в течет 3 ми тока плотностью 30 А/лм2 глуьнч того слоя (на сторону) и эчляо i 11 мкм чри съеме 1,72 г/дм, - гс F 3,5 раза больше, чем в мпек-р i ITC , не содержащем диацетонакриламид. тель относительного сглаживания неровностей &RQ увеличился с 76% (электролит без диацетонакриламида) до 79%.

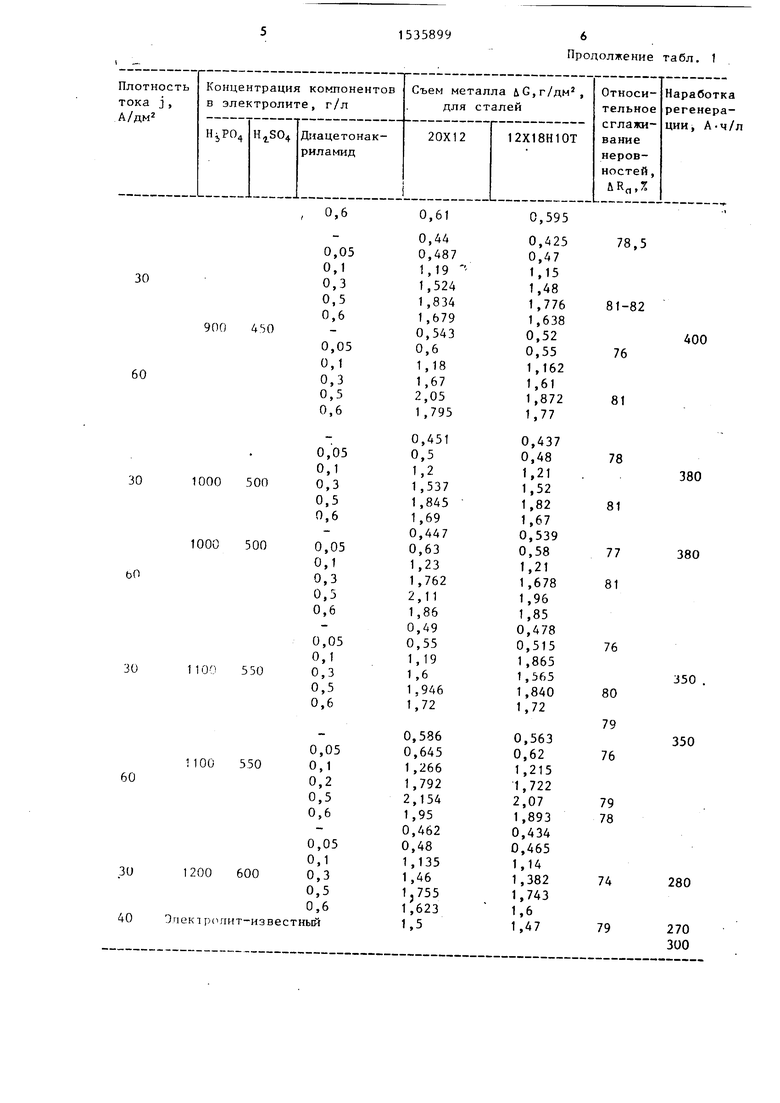

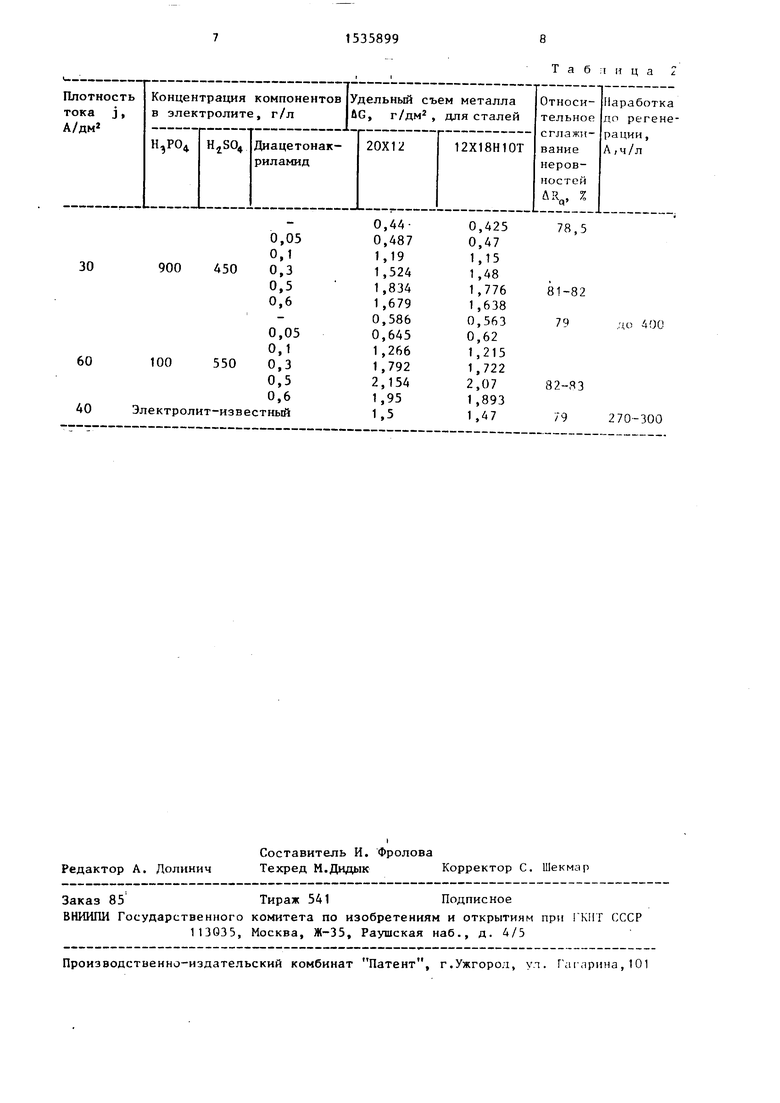

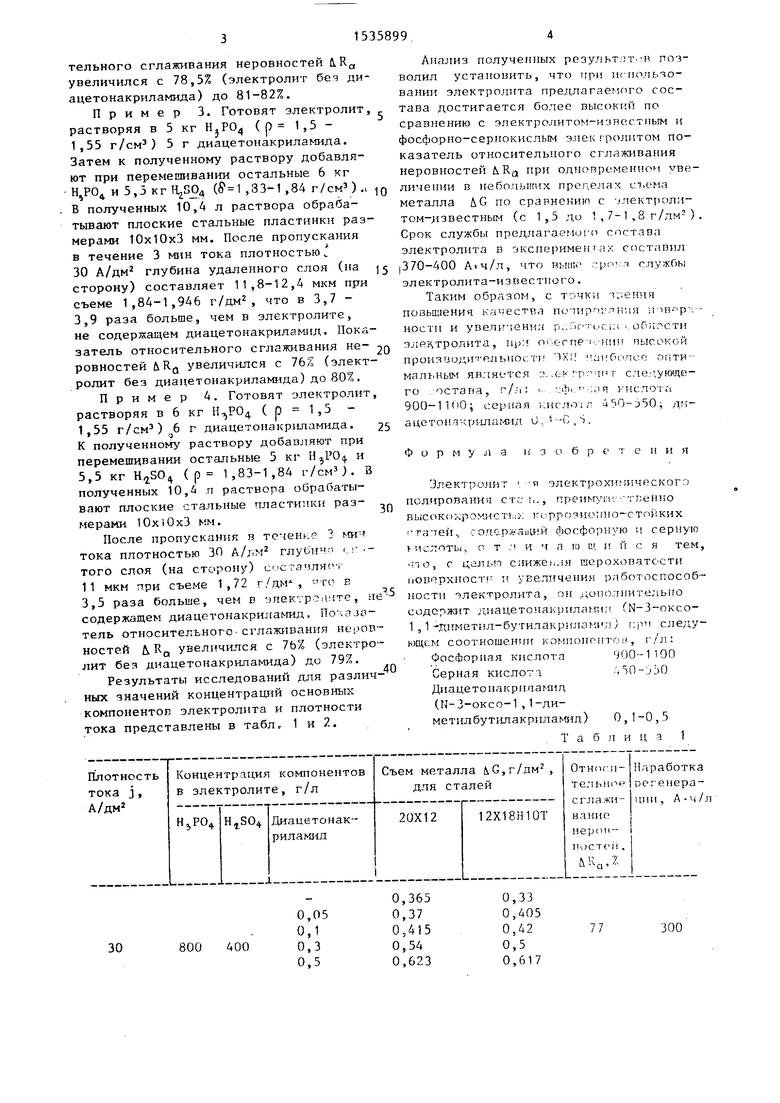

Результаты исследований для различ ных значений концентраций основных компонентов электролита и плотности тока представлены в табл. 1 и 2.

З

4

Анализ полученных резупьт т в позволил установить, что при и иопьзо- ванин электролита предлагаемого состава достигается ботее высокий по сравнению с электрогштом-известным и фосфорно-сернокислым эпек ролитом показатель относительного сглаживания неровностей М1д при одновременном vse- личении в небольших прегелач ст.ема металла ДО по сравнению с лектролм- том-известным (с 1,5 до 1 , 7-1 ,8 г/дмп ) . Срок службы предлагаемо о согтчва электролита в эксперимен i/ составил |370-400 , что вншо р п i электролита-извест пого.

Таким образом, с т з„еччп повьш ения hn ecTpa ПР тнргч ,п IB р HOL.IU и увепи :ени i if обнести электролита, пр о гпе ннь высок и

ПрОИЗиоДИ г PJlbHOi LI Ч Л би К г- OuTH

мальным яв шетсч i к r- MI- г с те туккде- го остава, n/i: I H JR 1 четен a 900-1КЮ; серная , не по, г -4 SO-D50, д-i- ацетот риламид о ь,

Формула и т о б р о т е и и я

Электролит я электрохи шчрскоп полчровани cit-i.., . вь соколр ммгт) г рро ио;гно-стоиких татей, б1огфо;« -ю и серную (Истотьи о т т и ч а га иг и ft r я тем, 10, с дагьп слижеь.1Я шероховатости иов рхност i i увеличения работоспособности чектролита, он /,,опо гнителыю содержит диацеточакрилами i Н-З-оксо- 1,1-днметиа-бугитакрнлами / РЧ следующем соотношении KOMiTOiiom , i л:

Фосфорная кислота 400-1100 Серная кисло г . Диацетонакриаамид (N-3-OKCO-1,1-ди- метилбутштакриламид) 0,1-0,5

Т а б л и ц i 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ | 1991 |

|

RU2026894C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СЕРНОКИСЛЫЙ ГЕЛЕОБРАЗНЫЙ ЭЛЕКТРОЛИТ ДЛЯ АККУМУЛЯТОРОВ С КЛАПАННЫМ РЕГУЛИРОВАНИЕМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2570173C1 |

| Электролит для полирования металлов | 1990 |

|

SU1832138A1 |

| Электролит для полирования изделий из медных сплавов | 1991 |

|

SU1788100A1 |

| Комплексообразователь для электролитического осаждения металлов | 1971 |

|

SU461976A1 |

| Электролит для поливания металлов | 1973 |

|

SU479821A1 |

| Композиция для электрохимического меднения сквозных отверстий печатных плат | 2023 |

|

RU2817024C1 |

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-ВАНАДИЙ-ФОСФОР-НИТРИД БОРА | 2010 |

|

RU2437967C1 |

Изобретение относится к составам электролитов для электрохимического полирования преимущественно изделий из высокохромистых коррозионно-стойких сталей. Целью изобретения является снижение шероховатости поверхности и увеличение работоспособности электролита. Для этого в электролит на основе смеси концентрированной фосфорной и серной кислот дополнительно вводят N-3-оксо-1,1-диметилбутилакриламид (диацетонакриламид) при следующем соотношении компонентов, г/л: фосфорная кислота 900 - 1100

серная кислота 450 - 550

диацетонакриламид 0,1 - 0,5. 2 табл.

800 400

0,05 0,1 0,3 0,5

0,33

0,405

0,42

0,5

0,617

JOO

Продолжение табл. 1

Т а б

л и ц а

| Способ автоматического регулирования алюминиевых электролизеров | 1977 |

|

SU742491A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Целью изобретения является снижение шероховатости поверхности и увеличение работоспособности электролита | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-01-15—Публикация

1988-02-22—Подача