Изобретение относится к металлургии и может быть использовано при изготовлении рельсов подкрановых путей для крановых тележек.

Цель изобретения - повышение эксплуатационной стойкости рельсов путем обеспечения оптимального сочетания структур по сечению.

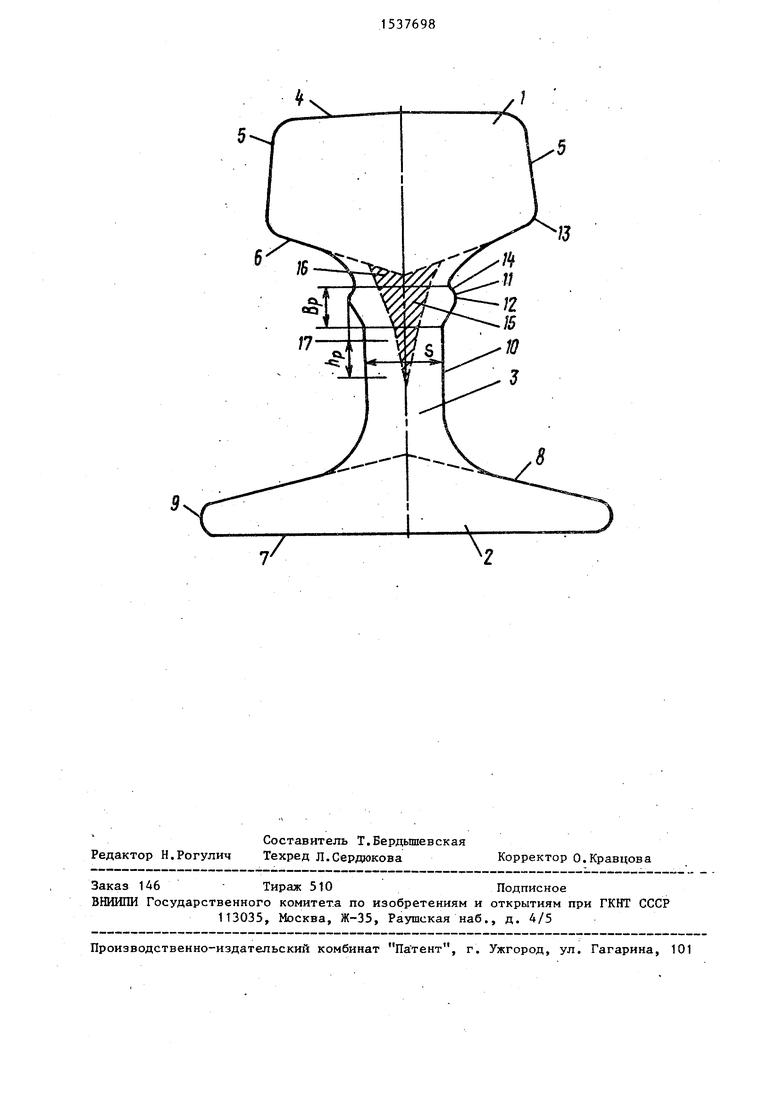

На чертеже показан крановый рельс для осуществления предлагаемого способа.

Крановый рельс состоит из головки 1 , подошвы 2 и шейки 3. Головка 1 ограничена верхней рабочей 4, боковыми рабочими 5 нижней 6 гранями, поверхности которых на глубину до 15 мм имеют структуру сорбит закалки. Подошва 2 ограничена нижней 7, верхней 8 и боковой 9 гранями. Структура по сечению подошвы - перлит с участками феррита. Шейка 3 ограничена боковыми гранями 10. По обеим сторонам шейки симметрично относительно вертикальной оси симметрии выполнены ребра 11 асимметричной треугольной формы. Максимум 12 высоты ребра 11 расположен на расстоянии 0,2-0,3 высоты шейки от точки 13 сопряжения нижней 6 и боковой 5 граней головки. Короткая боковая грань 14 расположена со стороны головки 1. Лик- вационная зона 15 расположена в верхней части 16 шейки 3. При этом структура сердцевины 17 шейки 3 перлитная, ребра 11 имеют троостосорбитную структуру, а рабочие грани головки имеют структуру сорбит закалки. Такое распределение структурных составляющих позволяет уменьшить скорость роста поперечных усталостных трещин, т.е. повысить живучесть рельса в опасном сечении и тем самым

ел

со J

Cfc

со оо

повышают стойкость рельса в процессе эксплуатации.

Повышение живучести рельса позволяет несколько уменьшить металлоемкость шейки.

Оптимальное сочетание структурных составляющих по сечению рельса достигается в результате следующей термообработки.

Приме р. Крановые рельсы из стали с содержанием 0,76% углерода и 0,93% марганца нагревают в проходной роликовой печи до 850±10°С.

Рельс в положении головкой вниз попадает в систему роликовых клетей, где головка и ребра шейки подвергают поверхностной закалке с помощью спрейеров, расположенных между клетями. В спрейера, охлаждающие головку, подают 1%-ный водный раствор полнакриламида, а в спрейера, охлаждающие ребра шейки, - мелкораспыленный водный раствор полиакриламида (0,05; 0,1%). После охлаждения релн- са производят отпуск при 300 и в течение 2 ч.

350°С

Для сравнения охлаждение рельсов после аустенитизации осуществляют по известному способу. Головку рельса охлаждают с помощью спрейера водным раствором полиакриламида (0,5 и 0,1 мас.%) в течение 20 с, а затем - в циркулирующей воде, после чего осуществляют самоотпуск. Общее время активного охлаждения 40-42 с.

Рельсы испытывают в специально сконструированном устройстве. Предварительно в отобранных натурных пробах (длиной 450 мм) крановых рельсов в месте отверстия выращивают усталостные трещины длиной 5-10 мм. Рельсы, обработанные по обоим режимам циклически, нагружают вертикальной нагруз

кой в месте создания трещины. Фиксируют количество циклов до полного разрушения.

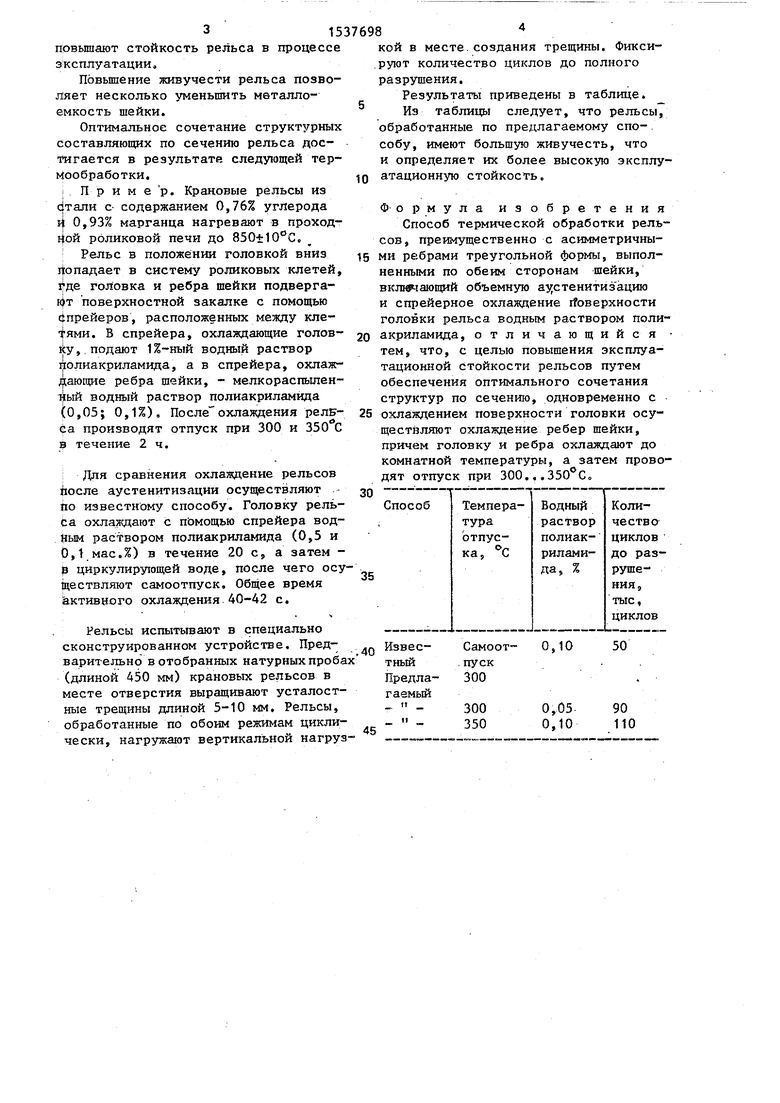

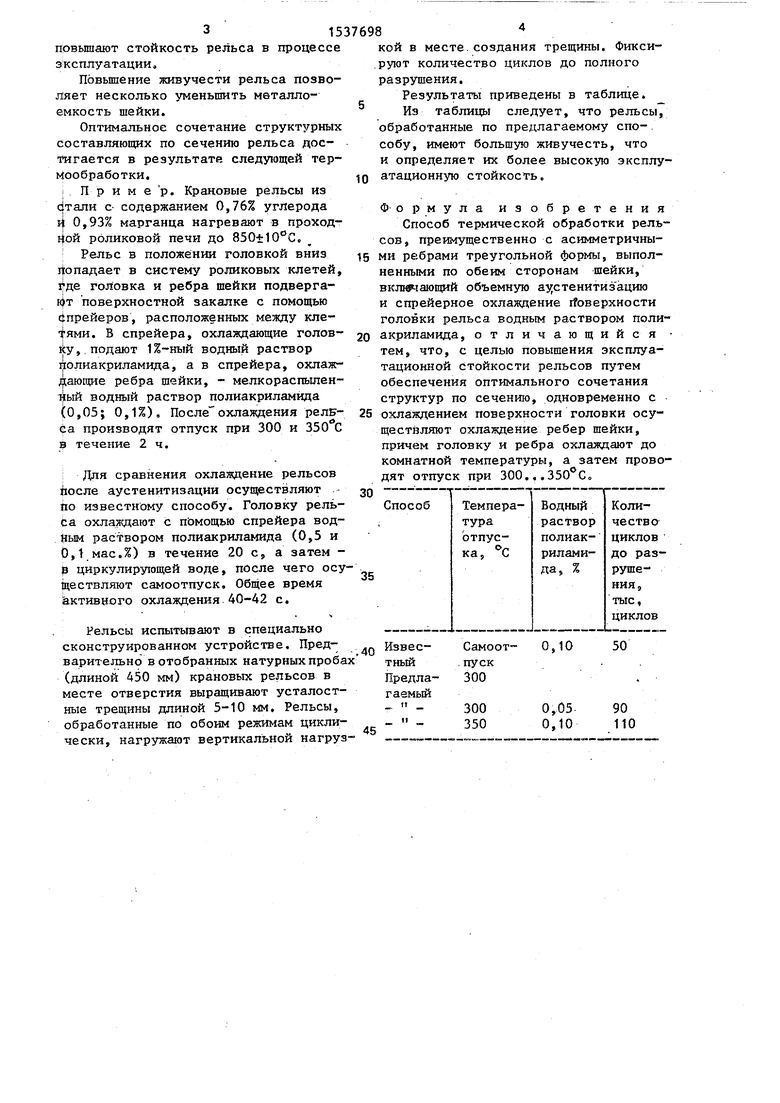

Результаты приведены в таблице.

Из таблицы следует, что рельсы, обработанные по предлагаемому способу, имеют большую живучесть, что и определяет их более высокую эксплуатационную стойкость.

Формула изобретения Способ термической обработки рельсов, преимущественно с асимметричными ребрами треугольной формы, выполненными по обеим сторонам шейки, включающий объемную ау,стенитизацию и спрейерное охлаждение поверхности головки рельса водным раствором полиакриламида, отличающийся тем, что, с целью повышения эксплуатационной стойкости рельсов путем обеспечения оптимального сочетания структур по сечению, одновременно с

охлаждением поверхности головки осуществляют охлаждение ребер шейки, причем головку и ребра охлаждают до комнатной температуры, а затем проводят отпуск при 300...350 С.

б

/б

Ч

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рельсов | 1987 |

|

SU1502634A1 |

| Способ термической обработки рельсов | 1987 |

|

SU1541289A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Износостойкий рельс | 1986 |

|

SU1831506A3 |

| Способ термической обработки рельсов | 1983 |

|

SU1174487A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Рельс | 1986 |

|

SU1437458A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении рельсов подкрановых путей для крановых тележек. Цель изобретения - повышение эксплуатационной стойкости рельсов путем обеспечения оптимального сочетания структур по сечению. Крановые рельсы из углеродистой стали аустенитизируют при 850°С, охлаждают поверхность головки движущегося рельса 1%-ным раствором полиакриламида в воде. В результате такой термообработки структура сердцевины шейки перлитная, рабочие грани головки имеют структуру сорбит-закалки, а ребра - троостосорбитную структуру. 1 табл.

| Авторское свидетельство СССР № | |||

| Способ термической обработки рельсов | 1983 |

|

SU1174487A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1987-10-06—Подача