Изобретение относится к черной металлургии и может быть использовано при изготовлении рельсов для подкрано- Bbjx путей.

Пель изобретения - повышение эксплуатационной стойкости рельса за счет увеличения контактной выносливости и износостойкости головки. ,

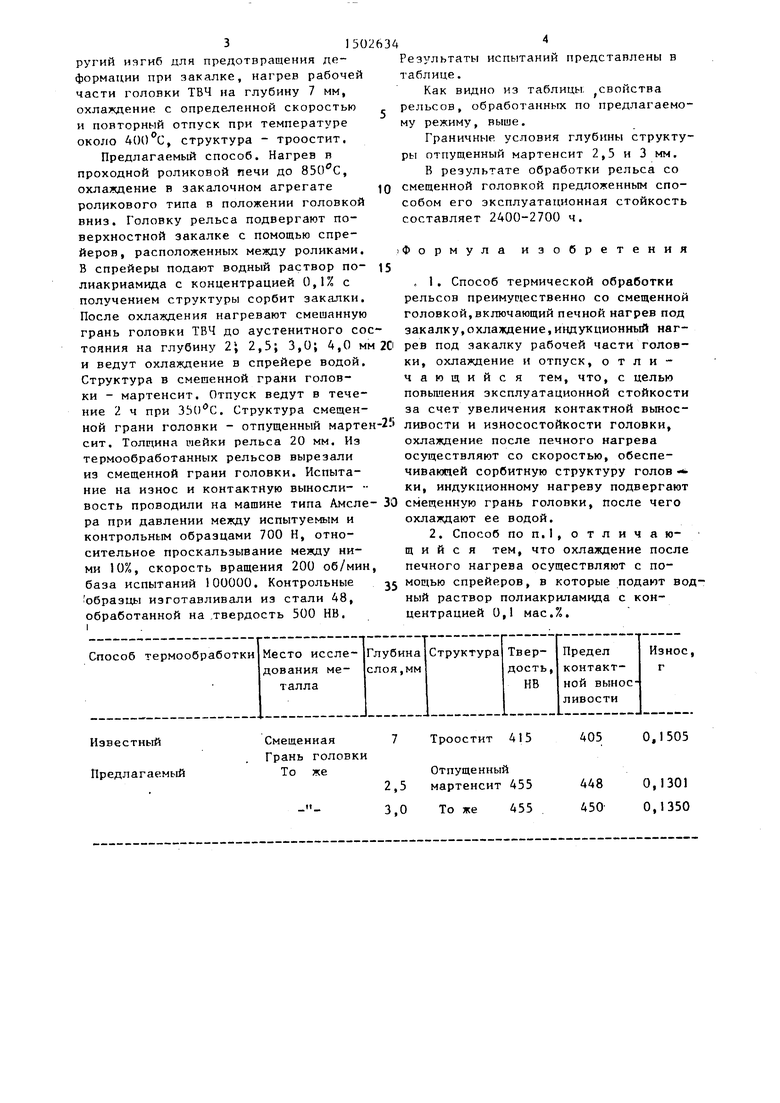

На чертеже изображена схема кранового рельса головки.

Сущность предлагаемого технического решения заключается в том, что крановый рельс состоит из головки 1, подошвы 2 и шейки 3. Головка 1 ограничена верхней рабочей 4 и боковыми рабочими 5 и нижней нерабочей 6 гранями. Подошва 2 ограничена нижней 7, верхней 8 и боковыми 9 гранями. Шей-- ка 3 ограничена боковыми гранями 10. Смещенная боковая грань 5 головки 1 имеет в наружном слое глубиной 2,5- 3 мм структуру отпущенного мартенсита, а остальная структура головки - сорбит. Величина глубины слоя отпущенного мартенсита определена исходя из оптимальной износостойкости и уменьшения величины слоя менее 2,5 мм и не позволяет достичь необходимой износостойкости. При этом слой может продавиться от горизонтальных усилий реборды колеса крана. Увеличение глубины слоя более 3 мм приводит к большим напряжениям между слоями отпущенного мартенсита и сорбита внутренних слоев, что ведет к скал.ыванию слоя в процессе эксплуатации.

Пример (крановый рельс типа Р50 из стали 70ХТС).

Известный способ. Печной нагрев всего рельса до 850 С,.объемная закалка в масле, отпуск при 600- на структуру - сорбит отпуска, механическая обработка рельсов, уп3150

ругий нагиб для предотвращения деформации при закалке, нагрев рабочей части головки ТВЧ на глубину 7 мм, охлаждение с определенной скоростью и повторный отпуск при температуре около 400 С, структура - троостит.

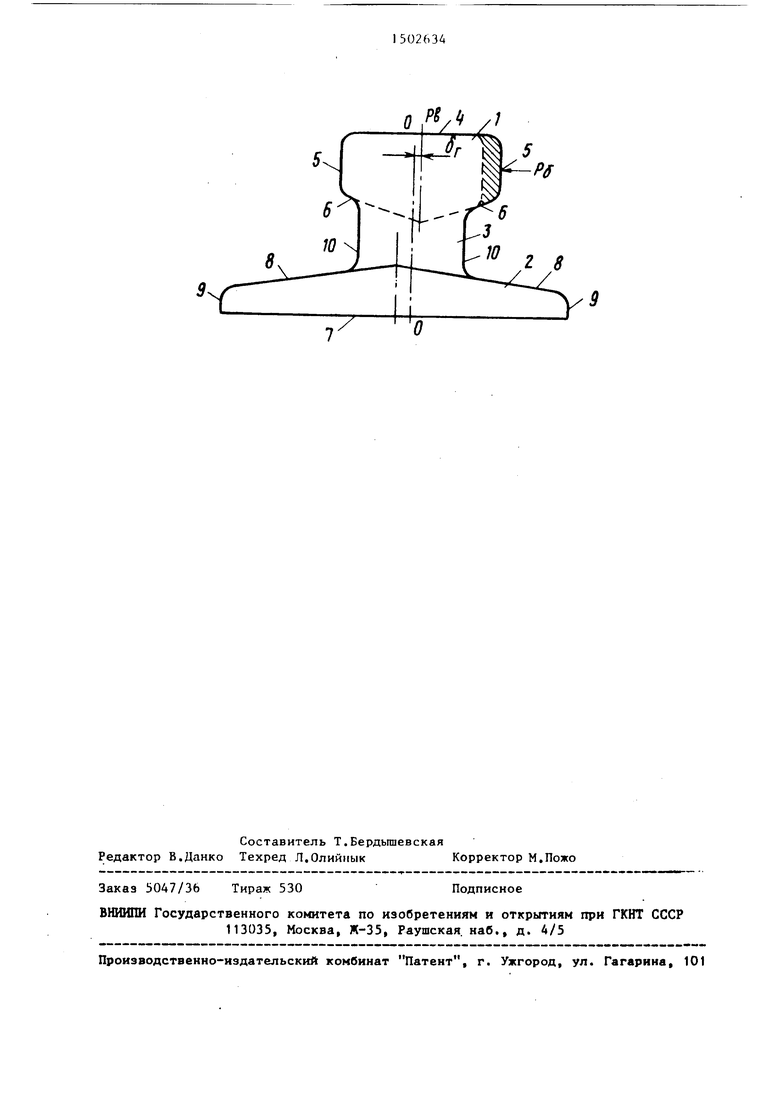

Предлагаемый способ. Нагрев в проходной роликовой печи до , охлаждение в закалочном агрегате роликового типа в положении головкой вниз. Головку рельса подвергают поверхностной закалке с помощью спре- йеров, расположенных между роликами. В спрейеры подают водный раствор по- лиакриамида с концентрацией 0,1% с получением структуры сорбит закалки. После охлаждения нагревают смешанную грань головки ТВЧ до аустенитного сотояния на глубину 2 2,5; 3,0; 4,0 м и ведут охлаждение в спрейере водой. Структура в смешенной грани головки - мартенсит. Отпуск ведут в течение 2 ч при . Структура смещенной грани головки - отпущенный марте сит. Толщина 1чейки рельса 20 мм. Из термообработанных рельсов вырезали из смещенной грани головки. Испытание на износ и контактную выносли- вость проводили на машине типа Амсле ра при давлении между испытуемым и контрольным образцами 700 Н, относительное проскальзывание между ними 10%, скорость вращения 200 об/мин база испытаний 100000. Контрольные образцы изготавливали из стали 48, обработанной на ,твердость 500 НВ.

Результаты испытаний представлены в таблице.

Как видно из таблицы: свойства рельсов, обработанных по предлагаемому режиму, выше.

Граничные, условия глубины структуры отпущенный мартенсит 2,5 и 3 мм.

В результате обработки рельса со смещенной головкой предложенным способом его эксплуатационная стойкость составляет 2400-2700 ч.

Формула изобретения

, 1. Способ термической обработки рельсов преимуп1ественно со смещенной головкой, включающий печной нагрев под закалку,охлаждение,индукционный нагрев под закалку рабочей части головки, охлаждение и отпуск, отличающийся тем, что, с целью повьпаения эксплуатационной стойкости за счет увеличения контактной выносливости и износостойкости головки, охлаждение после печного нагрева осуществляют со скоростью, обеспечивающей сорбитную структуру голов « ки, индукционному нагреву подвергают смещенную грань головки, после чего охлаждают ее водой.

2. Способ по п.1, о т л и ч а ю- щ и и с я тем, что охлаждение после печного нагрева осуществляют с помощью спрейеров, в которые подают водный раствор полиакриламида с концентрацией 0,1 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рельсов | 1987 |

|

SU1537698A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1280041A1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Ось балансирной подвески автомобиля | 1985 |

|

SU1258852A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2124056C1 |

Изобретение относится к области черной металлургии и может быть использовано при изготовлении рельсов для подкрановых путей. Цель изобретения - повышение эксплуатационной стойкости рельса за счет одновременного увеличения контактной выносливости и износостойкости головки. Рельс типа Р50 из стали 70ХТС после печного нагрева до 850°С охлаждают в спрейере водным раствором полиакриламида, затем смещенную грань головки нагревают в индукторе ТВЧ на глубину 2,5-3 мл и охлаждают водой. В результате такой обработки эксплуатационная стойкость повышается до 2700 ч. 1 ил., 1 табл.

Смещенная Грань головки То же

м

Троостит 415

Отпущенный мартенсит 455

То же

455

405

448 450

0.1505

0,1301 0,1350

Составитель Т.Бердьппевская Редактор В.Данко Техред Л,ОлийпыкКорректор М.Пожо

Заказ 5047/36 Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская, наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

ps. /;

fl

Подписное

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 1970 |

|

SU431113A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-10-06—Подача