Известно получение жирных кислот окислением парафиновых углеводородов при нагревании и давлении с последуюндим выводом оксидата на промывку щелочью и отделением нейтрального оксндата от раствора ш,елочных солей жирных кислот.

С целью упрощения процесса и повышения выхода целевых продуктов, согласно предложенному способу, окисляют сырье и извлекают жирные кислоты в одной колонне, применяя при этом противоток.

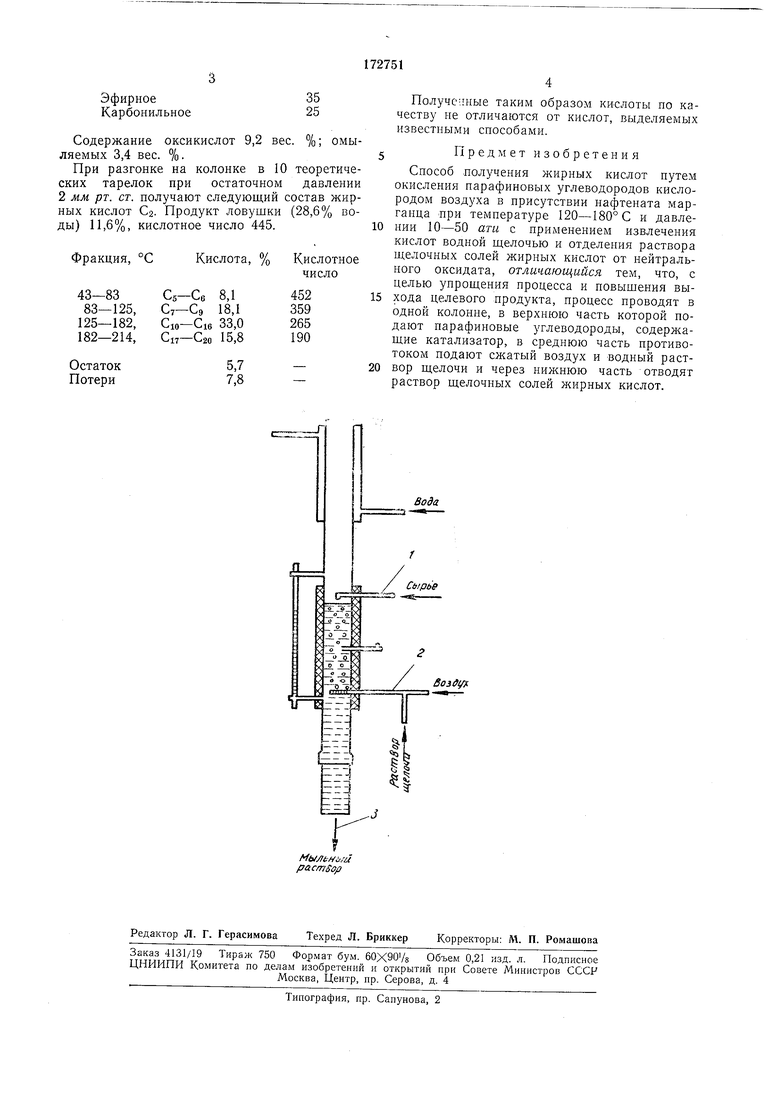

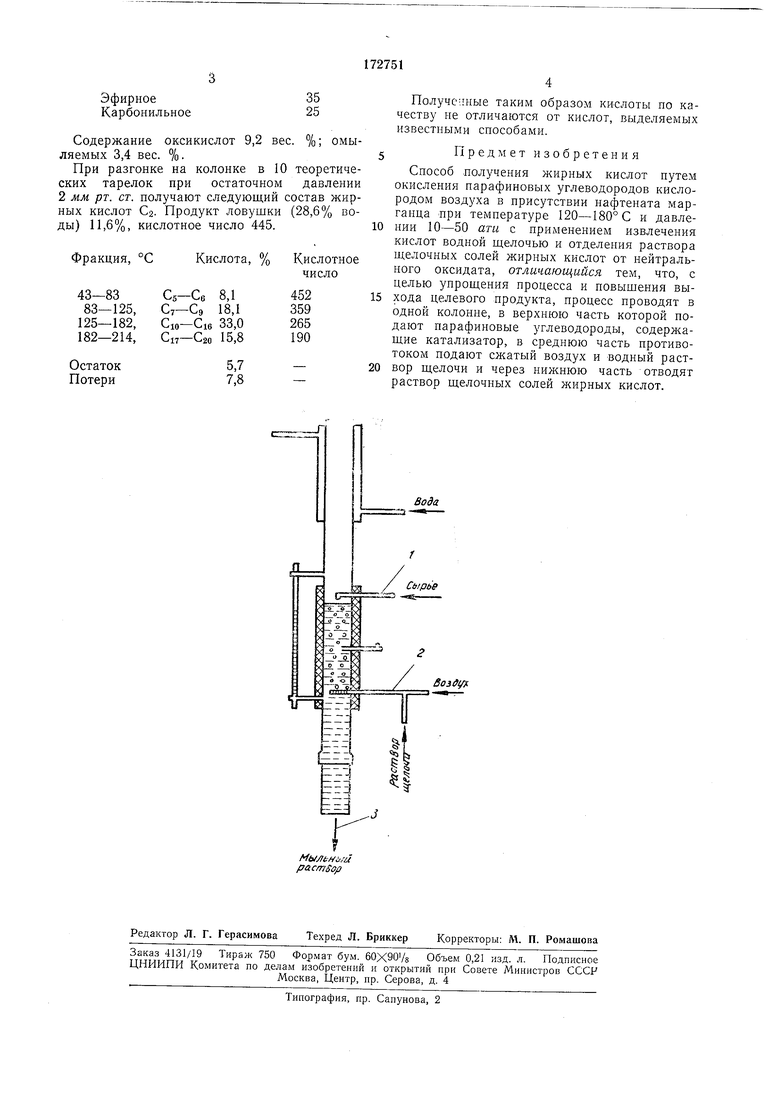

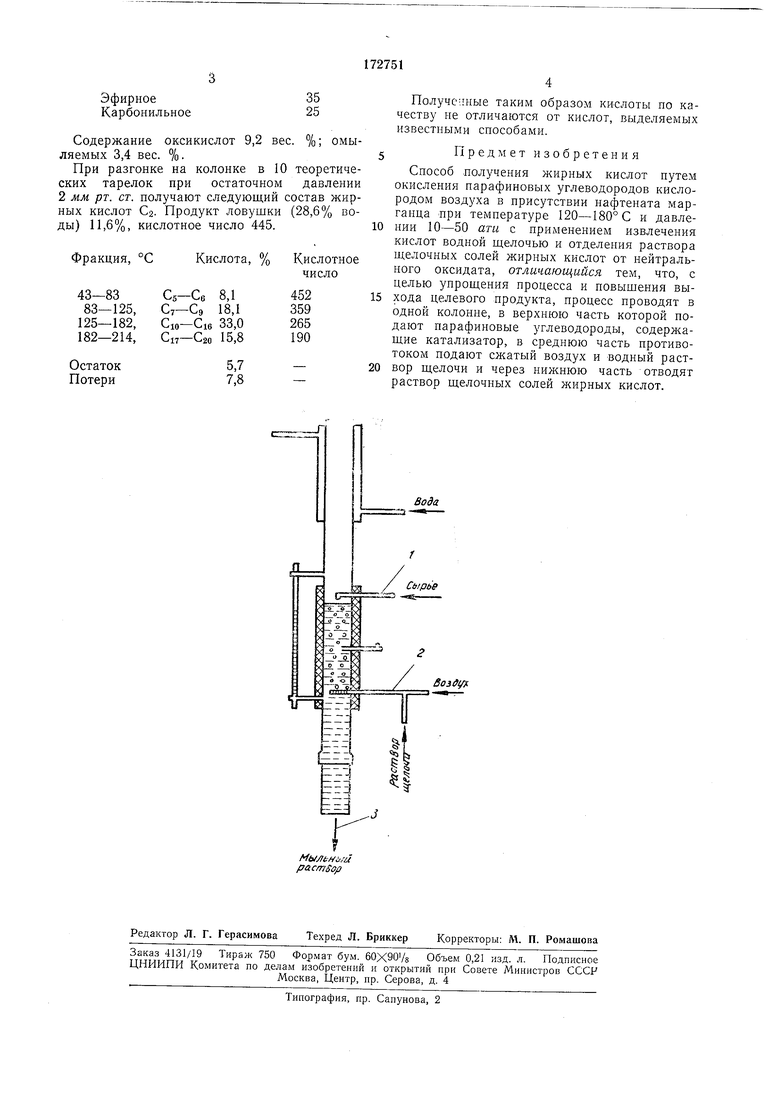

На чертеже дана схема, по которой осуществляют процесс,

В верхнюю часть колонны через трубку / непрерывно подают свежее сырье, содержащее 0,05% Мп (нафтенат марганца или другая соль марганца или смесь калиймарганцевых солей) и неомыленные продукты, возвращаемые на доокисление. В нижнюю часть зоны окисления через трубку 2 одновременно подают сжатый воздух и водный раствор смеси углекислого и едкого натра. На нижней части сепаратора через трубку 3 ненрерывно выводят раствор натриевых солей полученных кислот. Уровень оксидата в окислительной колонне все время поддерживают постоянным Плоскость раздела двух фаз - оксидата и водного раствора солей - также поддерживается па одном уровне. Водный раствор натриевых солей жирных кислот, выведенный

из реактора, направляют на дальнейшую переработку.

Выход жирных кислот выше Сг, составляет 104--1087о, кислот Ci-Cj 13,7%. В лшрных кислотах содержание неомыляемых составляет 2-3% (без термообработки).

Нример. Объем окислителей зоны состав ляет 600 мл. Условия окисления следующие. Температура130°С

Давление15 ати

Скорость воздуха300 нл/час

Скорость подачи 10%-ного щелочного раствора100 мл/час

Скорость расхода свежего парафина25,2 г/час

Продолжительность окисления при снятии баланса33 час Всего в реакции израсходовано парафнна 830 г, щелочного раствора 3635 мл.

Получают: неомыляемых продуктов 61 г, мыльного раствора 5710 мл, концентрата натриевых солей упаркой мыльного раствора 1210 г, сырых жирных кислот (выше С4) 830 г.

Характеристика сырых жирных кислот следующая.

35

Эфирное

25 Карбонильное

Содержание оксикислот 9,2 вес. %; омыляемых 3,4 вес. %.

При разгонке на колонке в 10 теоретических тарелок при остаточном давлении 2 мм рт. ст. получают следующий состав жирных кислот С2. Продукт ловушки (28,6% воды) 11,6%, кислотное число 445.

Кислота, % Кислотное

С число

452

GS-Сб 8,1 359 СУ-СЭ 18,1 265 Cio-Cie 33,0 190 Ci7-Cao 15,8

5,7 7,8

Получс-лные таким образом кислоты по качеству не отличаются от кислот, выделяемых известными способами.

Предметизобретения

Способ получения жирных кислот путем окисления парафиновых углеводородов кислородом воздзха в присутствии нафтената марганца при температуре 120-180° С и давлеНИИ 10-50 ати с применением извлечения кислот водной щелочью и отделения раствора щелочных солей жирных кислот от нейтрального оксидата, отличающийся тем, что, с целью упрощения процесса и повышения выхода целевого продукта, процесс проводят в одной колонне, в верхнюю часть которой подают парафиновые углеводороды, содержащие катализатор, в среднюю часть противотоком подают сжатый воздух и водный раствор щелочи и через нижнюю часть отводят раствор щелочных солей жирных кислот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| Способ обработки продуктов окисления парафиновых углеводородов в процессе получения жирных кислот | 1955 |

|

SU116947A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ'КИСЛОТ И НАТРИЙАЛКИЛСУЛЬФАТОВ | 1969 |

|

SU250900A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| СПОСОБ ПОЛУЧЕПИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ | 1968 |

|

SU218720A1 |

| Способ получения нафтеновых кислот | 1980 |

|

SU952837A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

Даты

1965-01-01—Публикация