Изобретение относится к электрохимической обработке, и, в частности, к электродам-инструментам.

Цель изобретения - повышение точности обработки за счет стабилизации гидродинамического режима в межэлектродном промежутке.

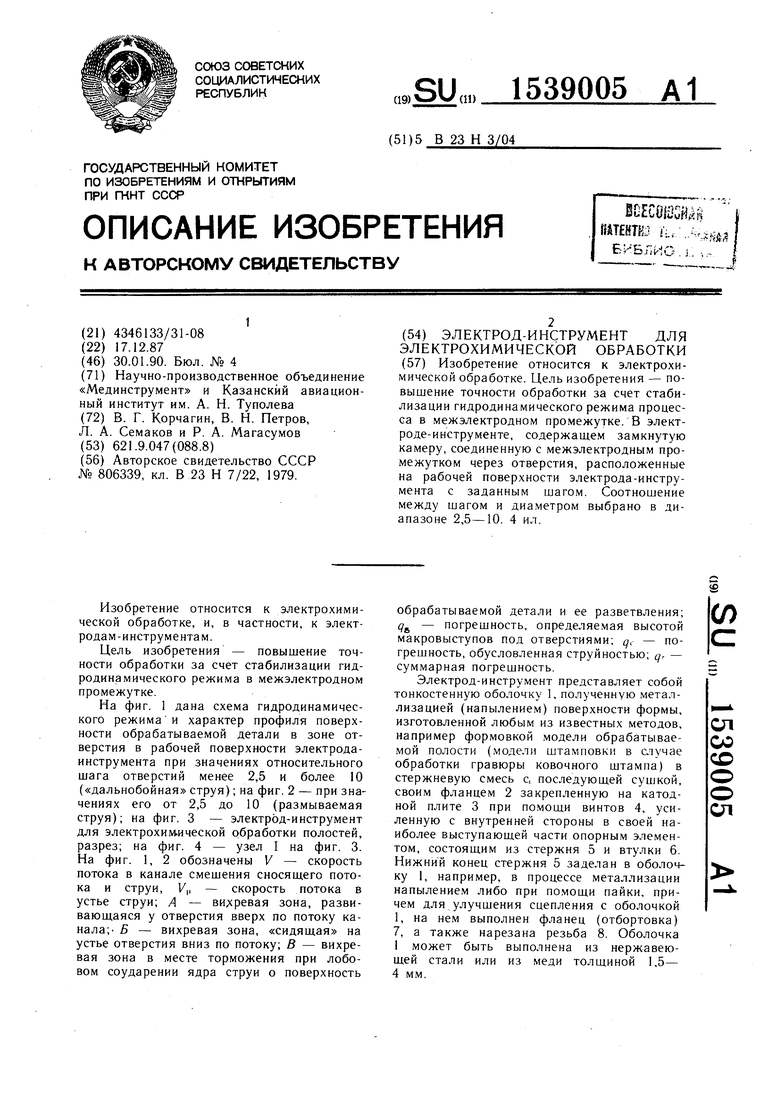

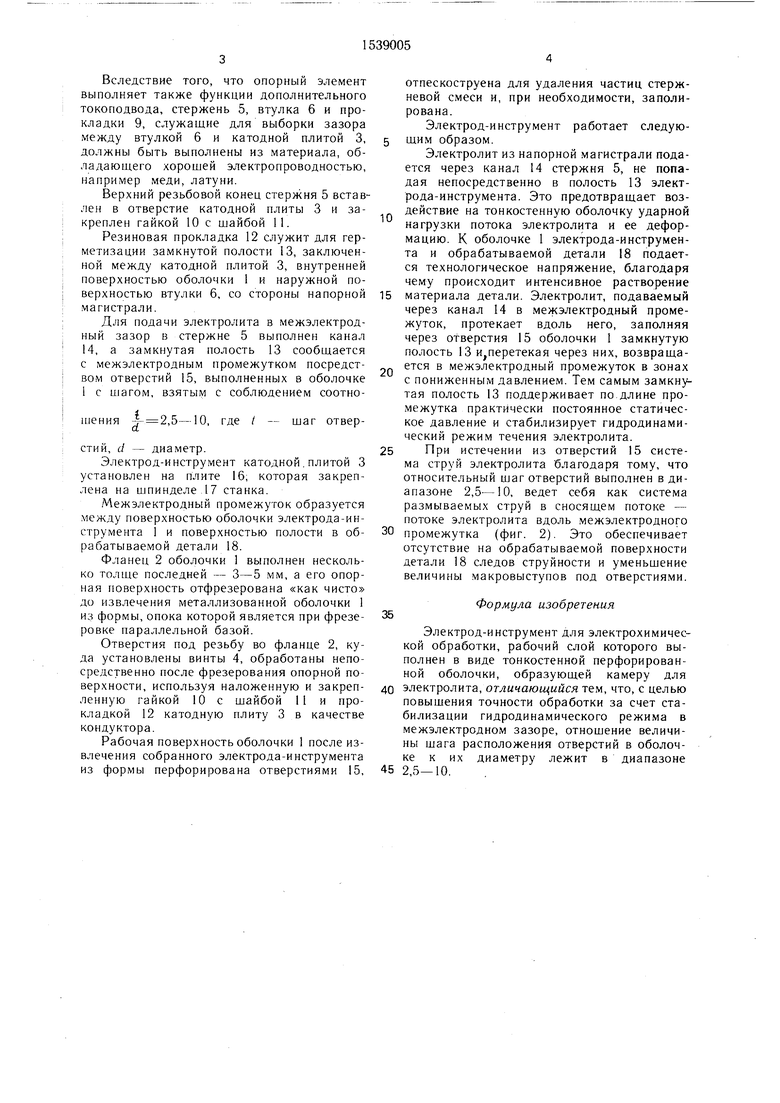

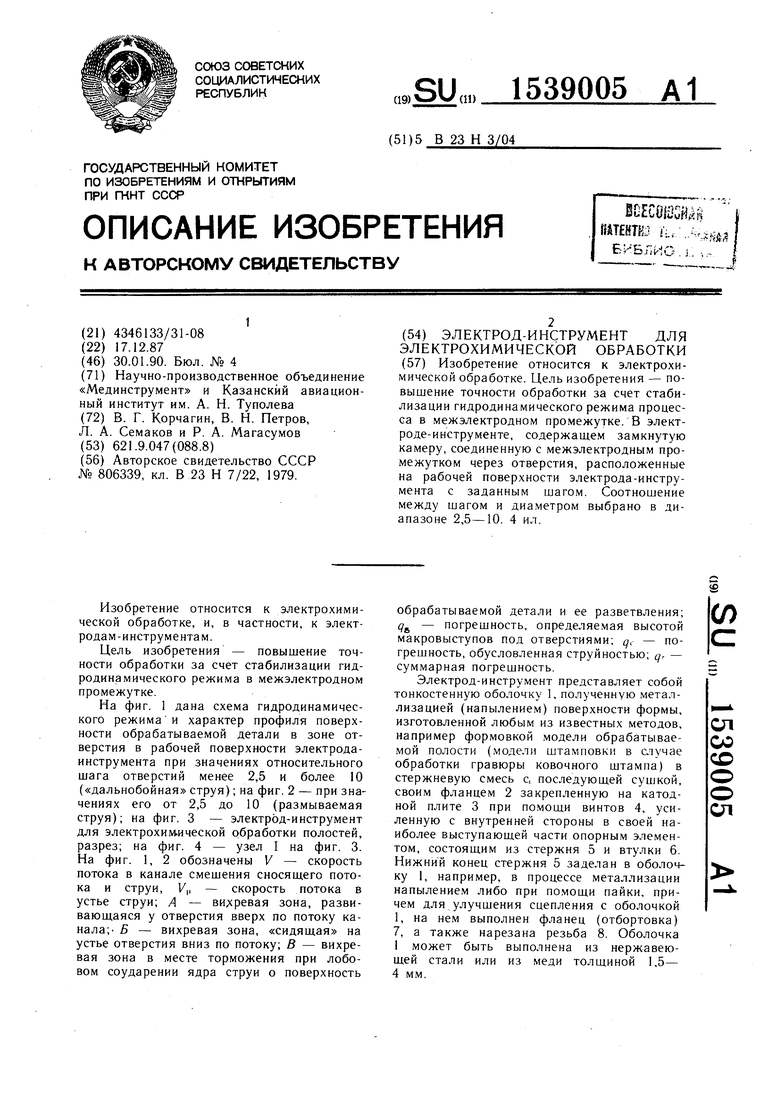

На фиг 1 дана схема гидродинамического режима и характер профиля поверхности обрабатываемой детали в зоне отверстия в рабочей поверхности электрода- инструмента при значениях относительного шага отверстий менее 2,5 и более 10 («дальнобойная струя); на фиг. 2 - при значениях его от 2,5 до 10 (размываемая струя); на фиг. 3 - электрод-инструмент для электрохимической обработки полостей, разрез; на фиг. 4 - узел I на фиг. 3. На фиг. 1, 2 обозначены V - скорость потока в канале смешения сносящего потока и струи, 1/и - скорость потока в устье струи; А - вихревая зона, развивающаяся у отверстия вверх по потоку канала; Б - вихревая зона, «сидящая на устье отверстия вниз по потоку; В - вихревая зона в месте торможения при лобовом соударении ядра струи о поверхность

обрабатываемой детали и ее разветвления; в - погрешность, определяемая высотой макровыступов под отверстиями; д, - погрешность, обусловленная струйностью, q, - суммарная погрешность

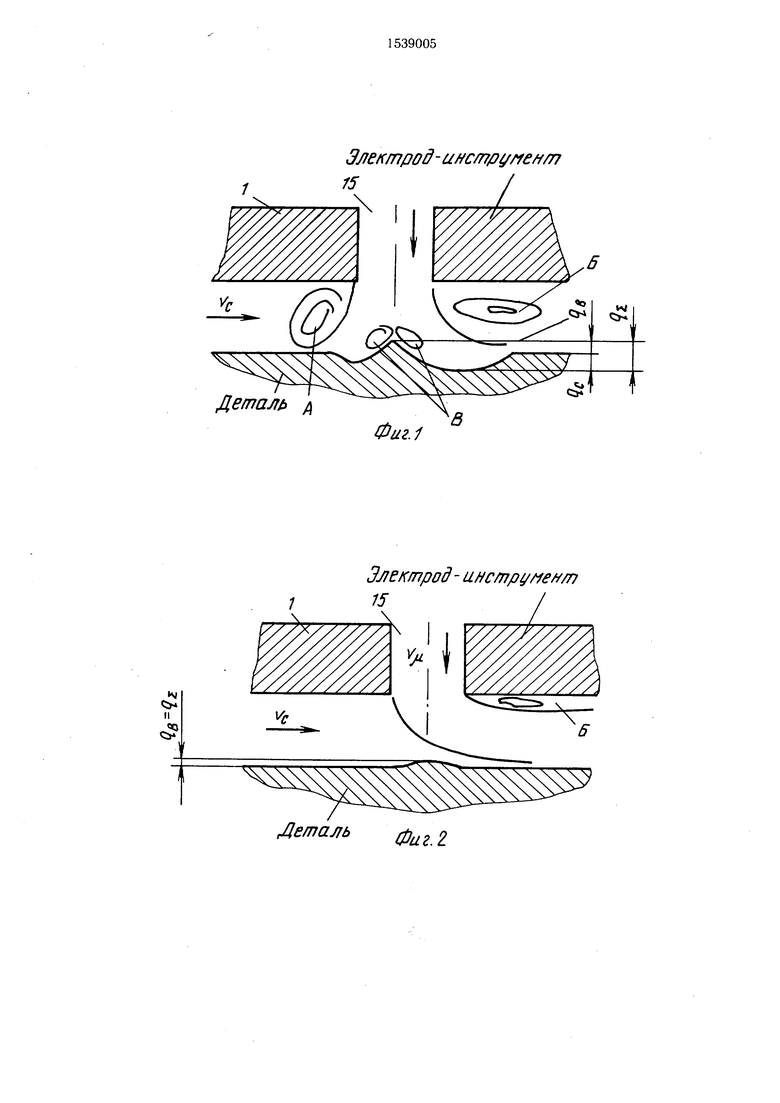

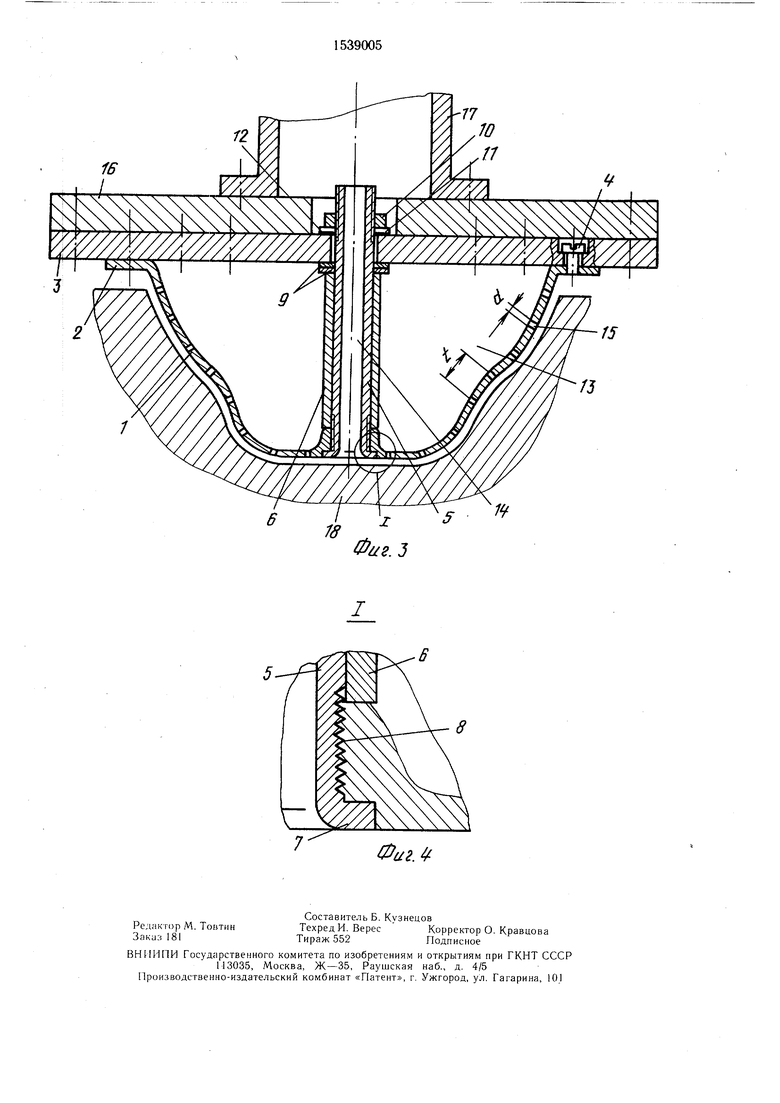

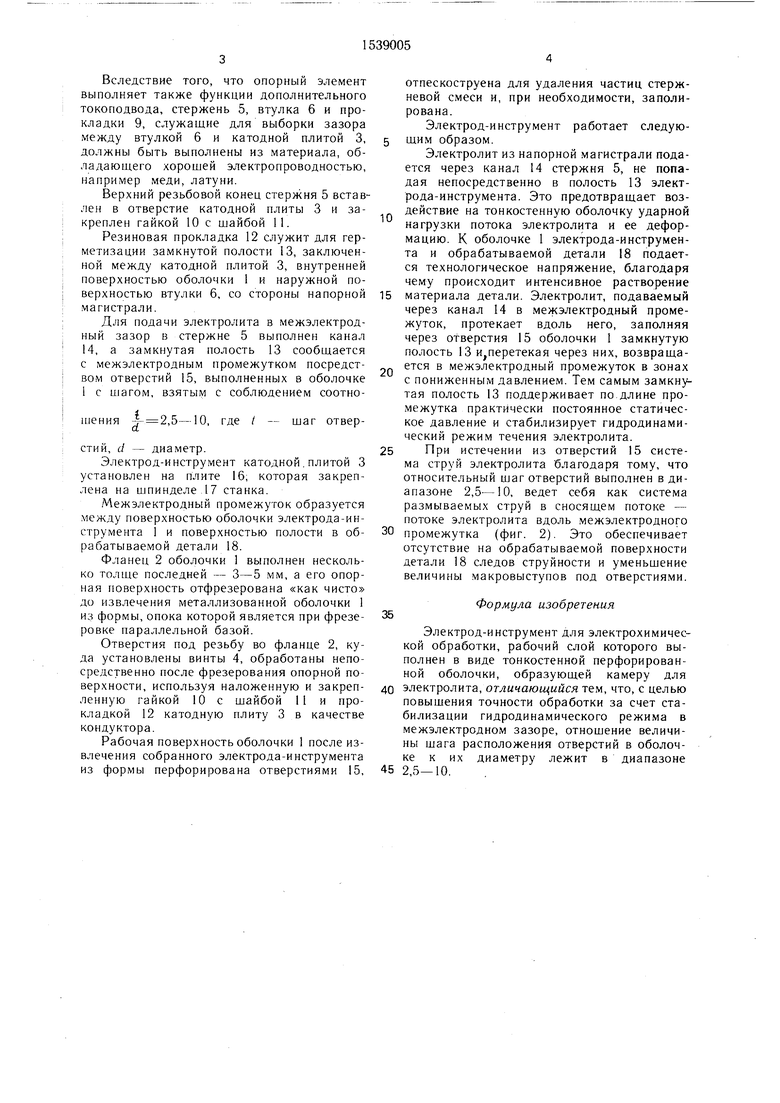

Электрод-инструмент представляет собой тонкостенную оболочку 1, полученную металлизацией (напылением) поверхности формы, изготовленной любым из известных методов, например формовкой модели обрабатываемой полости (модели штамповки в случае обработки гравюры ковочного штампа) в стержневую смесь с, последующей сушкой, своим фланцем 2 закрепленную на катодной плите 3 при помощи винтов 4, усиленную с внутренней стороны в своей наиболее выступающей части опорным элементом, состоящим из стержня 5 и втулки 6 Нижний конец стержня 5 заделан в оболочку 1, например, в процессе металлизации напылением либо при помощи пайки, причем для улучшения сцепления с оболочкой 1, на нем выполнен фланец (отбортовка) 7, а также нарезана резьба 8 Оболочка 1 может быть выполнена из нержавеющей стали или из меди толщиной 1,5- 4 мм

Ф

(Л

ел

00

о

ел

Вследствие того, что опорный элемент выполняет также функции дополнительного токоподвода, стержень 5, втулка 6 и прокладки 9, служащие для выборки зазора между втулкой 6 и катодной плитой 3, должны быть выполнены из материала, обладающего хорошей электропроводностью, например меди, латуни.

Верхний резьбовой конец стержня 5 вставлен в отверстие катодной плиты 3 и закреплен гайкой 10 с шайбой 11.

Резиновая прокладка 12 служит для герметизации замкнутой полости 13, заключенной между катодной плитой 3, внутренней поверхностью оболочки 1 и наружной поверхностью втулки 6, со стороны напорной магистрали.

Для подачи электролита в межэлектродный зазор в стержне 5 выполнен канал 14, а замкнутая полость 13 сообщается с межэлектродным промежутком посредством отверстий 15, выполненных в оболочке 1 с шагом, взятым с соблюдением соотношения ,5-10, где / а

- шаг отверстий, d - диаметр.

Электрод-инструмент катодной плитой 3 установлен на плите 16, которая закреплена на шпинделе 17 станка.

Межэлектродный промежуток образуется между поверхностью оболочки электрода-инструмента 1 и поверхностью полости в обрабатываемой детали 18.

Фланец 2 оболочки 1 выполнен несколько толще последней - 3-5 мм, а его опорная поверхность отфрезерована «как чисто до извлечения металлизованной оболочки 1 из формы, опока которой является при фрезеровке параллельной базой.

Отверстия под резьбу во фланце 2, куда установлены винты 4, обработаны непосредственно после фрезерования опорной поверхности, используя наложенную и закрепленную гайкой 10 с шайбой 11 и прокладкой 12 катодную плиту 3 в качестве кондуктора

Рабочая поверхность оболочки 1 после извлечения собранного электрода-инструмента из формы перфорирована отверстиями 15,

отпескоструена для удаления частиц стержневой смеси и, при необходимости, заполирована.

Электрод-инструмент работает следующим образом.

Электролит из напорной магистрали подается через канал 14 стержня 5, не попадая непосредственно в полость 13 электрода-инструмента. Это предотвращает воздействие на тонкостенную оболочку ударной нагрузки потока электролита и ее деформацию. К оболочке 1 электрода-инструмента и обрабатываемой детали 18 подается технологическое напряжение, благодаря чему происходит интенсивное растворение

материала детали. Электролит, подаваемый через канал 14 в межэлектродный промежуток, протекает вдоль него, заполняя через отверстия 15 оболочки 1 замкнутую полость 13 перетекая через них, возвраща ется в межэлектродный промежуток в зонах с пониженным давлением. Тем самым замкнутая полость 13 поддерживает по длине промежутка практически постоянное статическое давление и стабилизирует гидродинамический режим течения электролита.

5 При истечении из отверстий 15 система струй электролита благодаря тому, что относительный шаг отверстий выполнен в диапазоне 2,5-10, ведет себя как система размываемых струй в сносящем потоке - потоке электролита вдоль межэлектродного

0 промежутка (фиг. 2). Это обеспечивает отсутствие на обрабатываемой поверхности детали 18 следов струйности и уменьшение величины макровыступов под отверстиями.

35

Формула изобретения

Электрод-инструмент для электрохимической обработки, рабочий слой которого выполнен в виде тонкостенной перфорированной оболочки, образующей камеру для

электролита, отличающийся тем, что, с целью повышения точности обработки за счет стабилизации гидродинамического режима в межэлектродном зазоре, отношение величины шага расположения отверстий в оболочке к их диаметру лежит в диапазоне

2,5-10.

Электрод-инструмент 15/

X LДеталь д

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU806339A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1991 |

|

RU2028885C1 |

| Электрод-инструмент для электрохимического прошивания отверстий | 1985 |

|

SU1306662A1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| Способ электрохимической размерной обработки металлов | 1981 |

|

SU1007889A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2306211C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

Изобретение относится к электрохимической обработке. Цель изобретения - повышение точности обработки за счет стабилизации гидродинамического режима процесса в межэлектродном промежутке. В электроде-инструменте, содержащем замкнутую камеру, соединенную с межэлектродным промежутком через отверстия, расположенные на рабочей поверхности электрода-инструмента с заданным шагом. Соотношение между шагом и диаметром выбрано в диапазоне 2,5 - 10. 4 ил.

Металь фиг

Электрод - инс/лрунент

16

Я

0иг.З

8

Фиг. 4

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU806339A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1987-12-17—Подача