Изобретение относится к управлению процессом выплавки стали в кислородных конверторах с комбинированной продувкой и может быть использовано на вновь строящихся и реконструируемых предприятиях.

Целью изобретения является повыше- . ние стойкости донных фурм и днища конвертора, выхода жидкой стали и производительности конвертора при выплавке низкоуглеродистых марок стали.

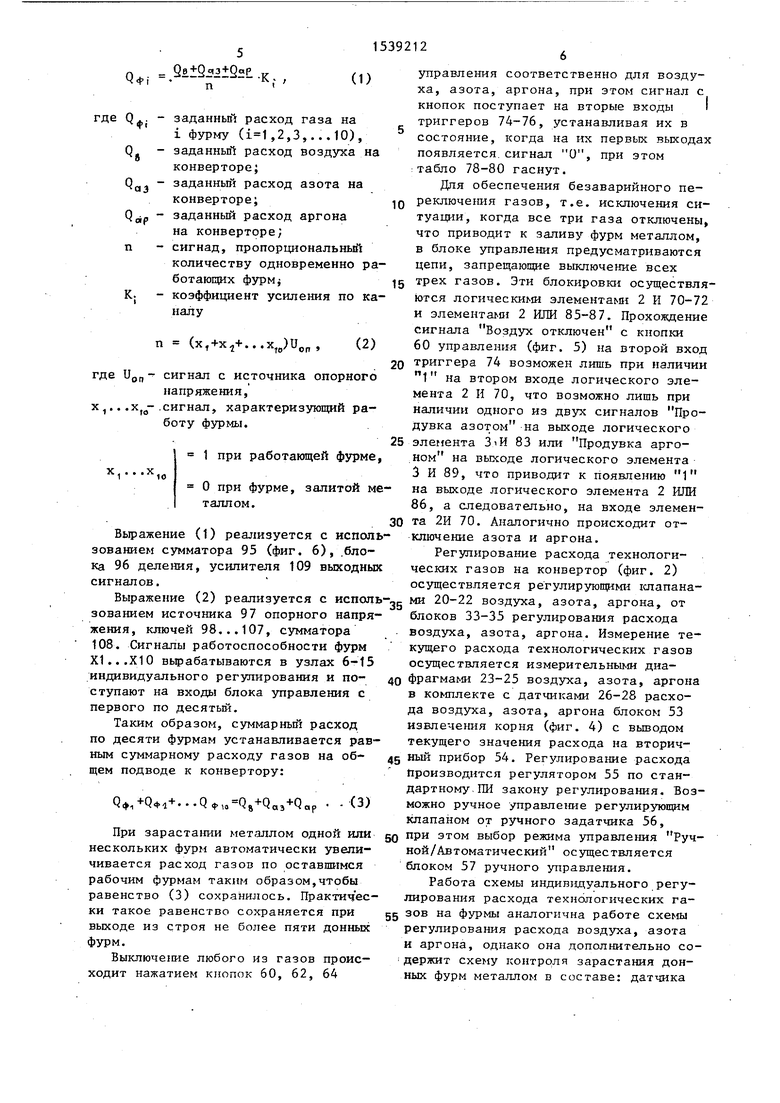

На фиг. 1 и 2 изображена система автоматического управления подачей технологических газов в конвертор при донной продувке; на фиг. 3 - узел индивидуального регулирования расхода газа на фурму; на фиг. 4 - блок регулирования расхода воздуха, азота, аргона ; на фиг. 5 и 6 - блок управления. Схема включает конвертор 1, донные фурмы 2, первый делитель 3 газов по фурмам, обратные клапаны 4 и 5, узлы 6-15 индивидуального регулирования расхода газов на фурму, второй делитель 16 газов по фурмам, блок 17 управления, отсечные клапаны 18 и 19, регулирующие клапаны 20-22 расхода воздуха, азота, аргона, измерительные диафрагмы 23-25 воздуха, азота, аргона, датчики 26-28 расхода воздуха, азота, аргона, датчики 29-31 давления воздуха, азота, аргона, прибор 32 вторичный, блоки 33-35 регулирования расхода воздуха, азота, аргона. Посд со со to

го

зициями 36-38 обозначены соответственно трубопроводы для подвода воздуха, азота и аргона.

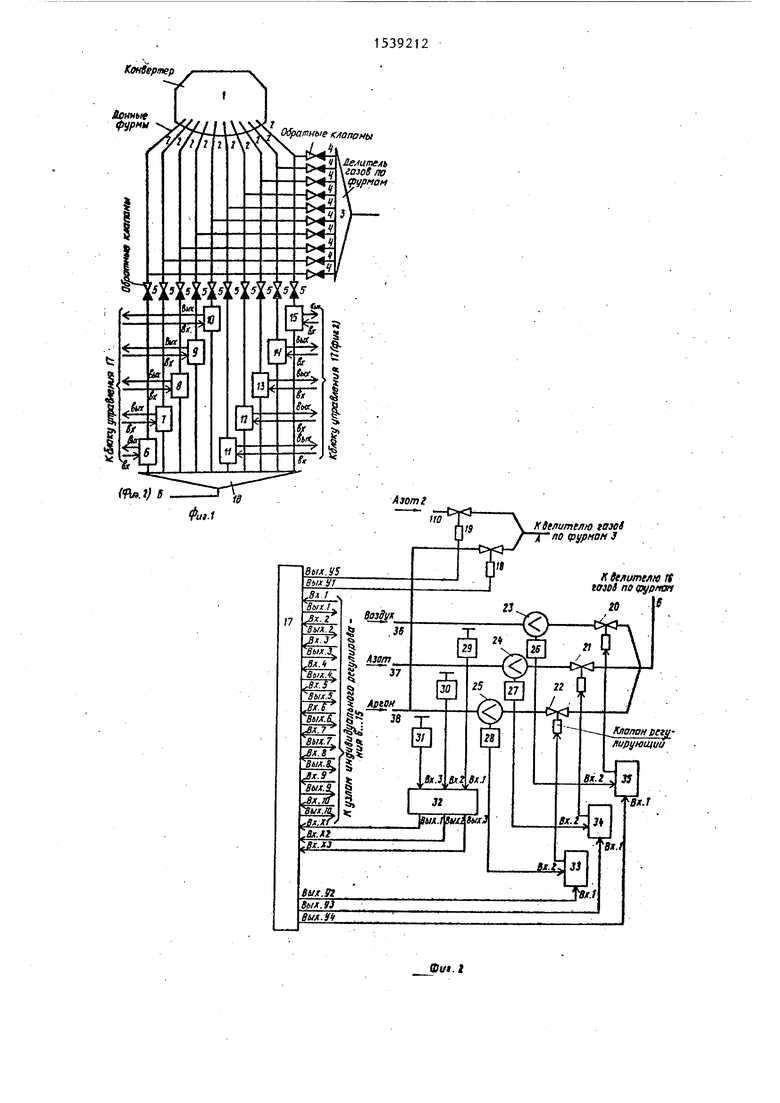

Узел индивидуального регулирования расхода газа на фурму содержит (фиг.З) клапан 39 регулирующий, усилитель 40 мощности, регулятор 41, измерительную диафрагму 42, датчик 43 расхода, блок 44 извлечения корня, прибор 45 д вторичный, блок 46 ручного управления, задатчик 47 расхода, датчик 48 давления, блок 49 извлечения корня, блок 50 умножения, задатчик 51 коэффициента пропорциональности, блок 52 сравне- ния и сигнализации.

Блок 33-35 регулирования расхода воздуха, азота, аргона (фиг. 4) каждый содержит блок 53 извлечения корня, прибор 54 вторичный, регулятор 55, 20 задатчик 56 расхода, блок 57 ручного управления, усилитель 58 мощности.

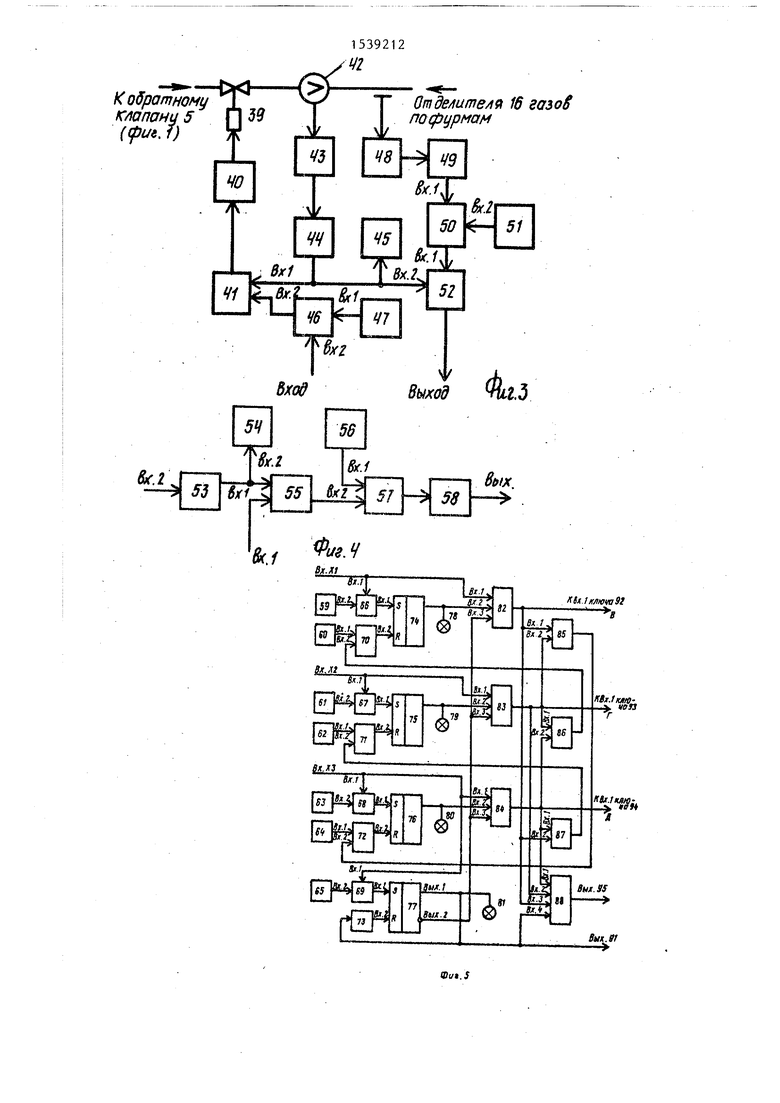

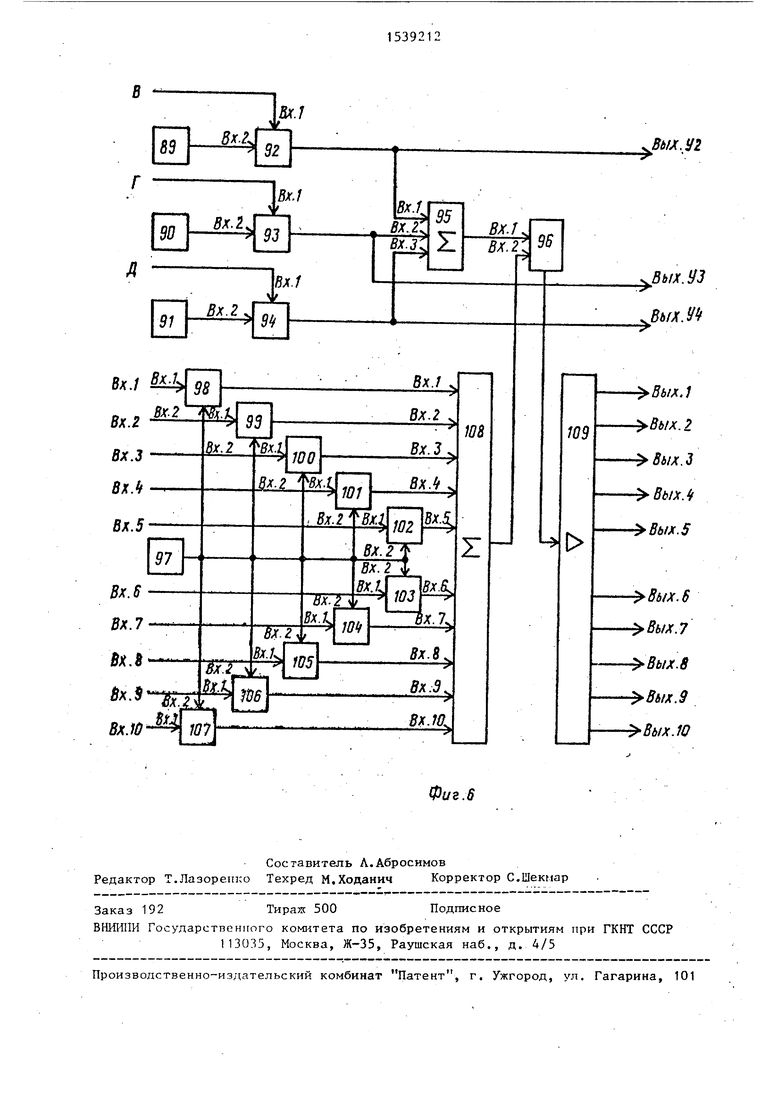

Блок 17 управления содержит (фиг. 5 и 6) кнопки 59-65 управления, ключи 66-69 с первого по четвертый, 25 логические элементы 2И 7t)-72, таймер 73, триггеры 74-77, табло 78-81, логические элементы ЗИ 82-84, логические элементы 2 ИЛИ 85-87, логический элемент 4 ИЛИ 88, задатчики 89-91 рас-зд хода воздуха, азота, аргона, ключи 92-94 с пятого по седьмой, первый сумматор 95, блок 96 деления, источник 97 опорного напряжения, ключи 98-107 с восьмого по семнадцатый, второй сум-, матор 108, усилитель 109 выходных сигналов.

Работа системы осуществляется в трех режимах:

режим продувки металла в конверте- ре технологическим газом (воздухом, азотом, аргоном) или их смесью (в любой пропорции) с индивидуальным регулированием расхода по каждой донной фурме-,4

режим интенсивной продувки металпа в конверторе аргоном;

режим замещения технологических газов азотом от резервного (не показан) источника по трубопроводу 110 в

5

случае прекращения подачи технологических газов во время продувки конвертора либо в случае обесточиваиия системы управления.

Рассмотрим работу системы в первом режиме. При нажатии кнопок 59, 61, 63 управления Продувка воздухом, Продувка а то том, Продувка аргоном (фиг. 5) сигнал с кнопок поступает

,.

Q 5

0

5

на первые входы триггеров 74-76 через ключи 66-68, При давлении воздуха, азота, аргона в технологическом трубопроводе выше минимально допустимого значения ключи 66-68 открыты и дают разрешение на включение выбранного технологического газа. Контроль давления газов на входе технологических трубопроводов осуществляется датчиками 29-31 давления воздуха, азота, аргона (фиг. 2) и вторичным прибором 32, который вырабатывает сигналы Давление воздуха в норме, Давление азота в норме, Давление аргона в норме, поступающие соответственно на входы XI, Х2, ХЗ блока 17 управления. При поступлении сигналов Продувка воздухом, Продувка азотом, Продувка аргоном на вход триггеров 74-76 (фиг. 5) производится их установка в состояние, когда на их выходах появляется сигнал 1, при этом происходит включение соответствующего табло 78-80, позволяющего оператору контролировать включение технологических газов. При соблюдении условия: давление газа (воздуха, азота, аргона) в норме, сигнал 1 на первом входе логического элемента 3 И 82-84,отсутствие режима интенсивной продувки аргоном, сигнал 1 на третьем входе логических элементов 3 И 82-84.

I

Сигнал Продувка воздухом (Продувка азотом, Продувка аргоном) появляется на выходе логического элемента 3 И 82-84 и поступает на первый вход ключей 92-94 (фиг. 6), открывая их. Происходит соединение задатчиков 89-91 расхода воздуха, азота, аргона с первыми входами блоков 33-35 регулирования воздуха, азота, аргона (фиг. 2). Регулирование расхода технологических газов осуществляется вращением задатчиков 89-91 расхода воздуха, азота, аргона раздельно по каждому каналу и предусматривает возможность задания смеси газов в любой пропорции. Блоки 33-35 регулирования расхода воздуха, азота, аргона осуществляют регулирование расхода газа по стандартному ПИ - закону регулирования, воздействуя на клапаны 20-22 регулирования расхода воздуха, азота, аргона.

Блоком 17 управления вырабатывается сигнал задания расхода газов на каждый из десяти узлов 6-15 индивидуального регулирования, как:

e.9iiS53i2.t.K (1)

n

де Q

заданный расход газа на

i Фурму (,2,3,...10),

заданный расход воздуха на

конверторе;

заданный расход азота на

конверторе;

заданный расход аргона

на конверторе;

n - сигнад, пропорциональный

количеству одновременно работающих фурм$

К. - коэффициент усиления по каналу

QOJ

Q«P

n (х f +x 2+... xto) U

огт

где Uon- сигнал с источника опорного напряжения,

x1...xfe- сигнал, характеризующий работу фурмы.

1 при работающей фурме,

X,

25 элемента 3iH 83 или Продувка аргоном на выходе логического элемента 3 И 89, что приводит к появлению 1 на выходе логического элемента 2 ИЛИ 86, а следовательно, на входе элемен 0 при фурме, залитой металлом.

30 та 2И 70. Аналогично происходит отВыражение (1) реализуется с исполь- ключение азота и аргона, зованием сумматора 95 (фиг. 6), .бло Регулирование расхода технологи- ка 96 деления, усилителя 109 выходных ческих газов на конвертор (фиг. 2) сигналов. осуществляется регулирующими клапанаВыражение (2) реализуется с исполь-,,,- ми 20-22 воздуха, азота, аргона, от зованием источника 97 опорного напряжения, ключей 98...107, сумматора 108. Сигналы работоспособности фурм Х1...Х10 вырабатываются в узлах 6-15 индивидуального регулирования и поступают на входы блока управления с

блоков 33-35 регулирования расхода воздуха, азота, аргона. Измерение текущего расхода технологических газов осуществляется измерительными диа- 40 фрагмами 23-25 воздуха, азота, аргона в комплекте с датчиками 26-28 расхо

управления соответственно для воздуха, азота, аргона, при этом сигнал с кнопок поступает на вторые входы I триггеров 74-76, устанавливая их в состояние, когда на их первых выходах появляется сигнал О, при этом табло 78-80 гаснут.

Для обеспечения безаварийного реключения газов, т.е. исключения ситуации, когда все три газа отключены, что приводит к заливу фурм металлом, в блоке управления предусматриваются цепи, запрещающие выключение всех

jg трех газов. Эти блокировки осуществляются логическими элементами 2 И 70-72 и элементами 2 ИЛИ 85-87. Прохождение сигнала Воздух отключен с кнопки 60 управления (фиг. 5) на второй вход

2о триггера 74 возможен лишь при наличии 1 на втором входе логического элемента 2 И 70, что возможно лишь при наличии одного из двух сигналов Продувка азотом на выходе логического

25 элемента 3iH 83 или Продувка аргоном на выходе логического элемента 3 И 89, что приводит к появлению 1 на выходе логического элемента 2 ИЛИ 86, а следовательно, на входе элеменми 20-22 воздуха, азота, аргона, от

блоков 33-35 регулирования расхода воздуха, азота, аргона. Измерение текущего расхода технологических газов осуществляется измерительными диа- фрагмами 23-25 воздуха, азота, аргона в комплекте с датчиками 26-28 расхо

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления подачей технологических газов в конвертер при донной продувке | 1985 |

|

SU1312102A1 |

| Устройство для управления подачей газа в фурмы конвертера | 1985 |

|

SU1301845A1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Устройство для контроля расхода отходящих газов в газоотводящем тракте конвертера | 1979 |

|

SU912762A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство регулирования продувкой стали кислородом | 1990 |

|

SU1786102A1 |

| Система управления кислородно-конвертерным процессом выплавки стали | 1981 |

|

SU1016368A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ФУРМЫ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2100448C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

| Устройство контроля окислен-НОСТи шлАКА B KOHBEPTEPE | 1978 |

|

SU800203A1 |

Изобретение относится к металлургии, в частности к управлению процессом выплавки стали в конверторах с комбинированной продувкой. Цель изобретения - повышение стойкости донных фурм и днища конвертора, выхода жидкой стали и производительности конвертора. Существо изобретения заключается в том, что система работает в трех режимах: режим продувки металла в конверторе технологическим газом (воздухом, азотом, аргоном) или их смесью (в любой пропорции) с индивидуальным регулированием расхода по каждой донной фурме

режим интенсивной продувки металла в конверторе аргоном, режим замещения технологических газов азотом от резервного источника в случае прекращения подачи технологических газов во время продувки конвертора, либо в случае обесточивания системы управления. 3 з.п. ф-лы, 6 ил.

первого по десятый.

Таким образом, суммарный расход по десяти фурмам устанавливается равным суммарному расходу газов на общем подводе к конвертору:

...Q«M,Q8+Qa3+Qc,P - (3)

да воздуха, азота, аргона блоком 53 извлечения корня (фиг, 4) с выводом текущего значения расхода на вторич45 ный прибор 54. Регулирование расхода производится регулятором 55 по стандартному ПИ закону регулирования. Возможно ручное управление регулирующим клапаном от ручного задатчика 56,

При зарастании металлом одной или gQ при этом выбор режима управления Ручной/Автоматический осуществляется блоком 57 ручного управления.

Работа схемы индивидуального регулирования расхода технологических га55 зов на фурмы аналогична работе схемы регулирования расхода воздуха, азота и аргона, однако она дополнительно содержит схему контроля зарастания донных фурм металлом в составе: датчика

нескольких фурм автоматически увеличивается расход газов по оставшимся рабочим фурмам таким образом,чтобы равенство (3) сохранилось. Практич ес- ки такое равенство сохраняется при выходе из строя не более пяти донных фурм.

Выключение любого из газов происходит нажатием кнопок 60, 62, 64

48 давления (фиг. 3), блока 49 извлечения корня, блока 50 умножения, за- датчика 51 коэффициента пропорциональности, блока 52 сравнения и сигнализации.

Работа схемы основана на известном Соотношении между давлением и расходом при протекании газа через фурму.

Q - К V,

|Где Q - текущее значение расхода; К - коэффициент пропорциональности;15Р - давление газа перед фурмой. Блок 52 сравнения и сигнализации (вырабатывает на своем выходе сигнал И1 при нарушении этого равенства, что происходит при зарастании фурмы. 20

Задание расхода газа на фурму автоматическом режиме осуществляется блоком 17 управления (фиг. 2) с коррекцией расхода в зависимости от числа нерабочих фурм.25

Режим интенсивной продувки металла аргоном осуществляется нажатием кнопки 65 управления (фиг. 5). При нормальном давлении аргона в технологическом трубопроводе (ключ 69 открыт)3 сигнал с кнопки поступает на первый Јход таймера 73, устанавливая его в состояние, при котором на его первом выходе появляется .сигнал 1, на втором выходе сигнал О, происходит за- 3 горание табло 81. Сигнал 1 через выход У4 блока управления поступает на вход отсечного клапана 18 (фиг.2) и открывает его. Начинается интенсивная продувка металла аргоном без ре- 4 гулирования его расхода, при этом обратные клапаны 5 отсекают фурмы конвертора от узлов индивидуального регулирования. Сигнал О, поступая на третьи входы логических элементов4

3 И 82-84, отключает сигналы Продувка воздухом, Продувка азотом, Продувка аргоном на выходах логических элементов 3 И 82-84. Ключи 92-94 (фиг. 6) закрываются и отключают за- 5 датчики 89-91 расхода воздуха, азота, аргона от блоков 33-35 регулирования и узлов 6-15 индивидуального регулирования.

Сигнал 1 с первого выхода триг- 5 гера 77 производит включение гайме- ра 73. Уставка тнймера 73 соответствует времени интенсивной продувки металла аргоном. После завершения ИНТРЧСИВ

15 20

25

30 35 40 45

5055ной продувки сигнал с выхода таймера 73, поступая на второй вход триггера 77, устанавливает его в первоначальное состояние. При этом отсечной клапан 18 закрывается и на вход блоков 33-35 регулирования и узлов индивидуального регулирования поступают сигналы задания расхода. Рассмотрим работу системы в третьем режиме.

При пропадании давления газа на включенном канале, например воздуха при наличии сигнала Продувка воздухом, или обесточивание системы управления на выходе логического элемента 4 ИЛИ 88 появляется сигнал О, происходит выключение отсечного клапана 19 и подключение фурм конвертора к резервному трубопроводу 110 азота - Азот 2. С этой целью клапан 19 выбран нормально открытым. Наличие данного режима позволяет сохранить донные фурмы от зарастания металлом при аварийной ситуации.

Использование в процессе комбинированной продувки (по схеме кислород - инертные газы) предлагаемой системы позволяет увеличить срок службы донных фурм (продувочных элементов) и и в целом днища конвертора на 10% вследствие более равномерного износа, увеличить срок службы днища конвертора на 2% вследствие исключения аварийных ситуаций, вызванных закупориванием фурм металлом. Кроме того, выплавляемый металл имеет более низкое до 0,03% содержание углерода, а выход годного повышается н а 1 кг/1 тн.

Формула изобретения

датчики и блоки регулирования с клапанами регулирования расхода воздуха, азота, аргона, отличающая- с я тем, что, с целью повышения стойкости донных фурм и днища конвертора, выхода жидкой стали и производительности конвертора, она снабжена двумя делителями газов по фурмам, узлом индивидуального регулирования расхода ю газов на каждую донную фурму, двумя отсечными клапанами, установленными на трубопроводах для подвода аргона и азота из резервного источника, двумя обратными клапанами на каждую дон- 15 соединен с входом второго блока извле- ную Фурму, причем трубопроводы длячения корня, выход которого соединен с

и вторым входом блока сравнения и сигнализации, выход которого является выходом узла индивидуального регулирования, выход задатчика расхода соединен с первым входом блока ручного управления, второй вход которого является входом узла индивидуального регулирования , выход блока ручного управления соединен с вторым входом регулятора, выход которого соединен с входом усилителя мощности, выход усилителя мощности соединен с регулирующим клапаном, выход датчика давления

подвода аргона и азота из резервного источника после отсечных клапанов объединены и общий трубопровод соединен с входом первого делителя газов по фурмам, выходы которого через обратные клапаны соединены трубопроводами с донными фурмами, кроме того, трубопроводы для подвода воздуха, азота и аргона после клапанов регулирования объединены и общий трубопровод соединен с входом второго делителя газов по фурмам, выходы которого через узлы индивидуального регулирования расхода газов и обратные клапаны соединены трубопроводами с данными фурмами, причем выходы узлов индивидуального регулирования соединены с входами блока управления, выхды которого соединены с входами узлов индивидуального регулирования, выходы блока управления соединены с входом первого отсечного клапана, первыми входами блоков регулирования расхода воздуха, азота, аргона, входом второго отсечного клапана.

два блока извлечения корня, прибор вторичный, блок ручного управления, задатчик расхода, датчик давления, блок умножения, задатчик коэффициента пропорциональности, блок сравнения и сигнализации, причем выход измерительной диафрагмы соединен с входом датчика расхода, выход которого соединен с входом первого блока извлечения корня, выход первого блока извлечения корня соединен с первым входом регулятора, входом вторичного прибора

соединен с входом второго блока извле- чения корня, выход которого соединен с

и вторым входом блока сравнения и сигнализации, выход которого является выходом узла индивидуального регулирования, выход задатчика расхода соединен с первым входом блока ручного управления, второй вход которого является входом узла индивидуального регулирования , выход блока ручного управления соединен с вторым входом регулятора, выход которого соединен с входом усилителя мощности, выход усилителя мощности соединен с регулирующим клапаном, выход датчика давления

с первым входом блока умножения, второй вход блока умножения соединен с эадатчиком коэффициента пропорциональ- ности, выход блока умножения соединен с первым входом блока сравнения и сигнализации.

второй вход блока регулирования является входом блока извлечения квадрат- кого корня, выход которого соединен с входом вторичного прибора и вторым входом регулятора, первый вход которого является первым входом блока регулирования, выход регулятора соединен с вторым входом блока ручного управления, первый вход которого соединен с задатчиком расхода, выход блока

РУЧНОГО управления соединен с входом усилителя мощности, выход которого является выходом блока регулирования.

содержит семь кнопок управления, ключи, четыре триггера,таймер, четыре

табло, три логических элемента 2 И, три логических элемента 3 И, три логических элемента 2 ИЛИ, логический элемент 4 ИЛИ, два сумматора, источ- ник опорного напряжения, блок деле- ния, усилитель выходных сигналов, три задатчика расхода, причем соответствующие входы блока управления являются первыми входами первого

ключа и первого логического эле- мента 3 И, первыми входами второго ключа и второго логического элемента 3 И, первыми входами третьего,

четвертого ключей и третьего логического элемента 3 И, выходы первой, третьей, пятой, седьмой кнопок управления соединены соответственно с вторыми входами с первого по четвертый ключей, выходы которых соединены соответственно с первыми входами с пер- |Boro по четвертый триггеров, выходы второй, четвертой, шестой кнопок управления соединены соответственно с первыми входами, первого, второго, третьего логических элементов 2 И, выходы которых соединены соответственно с вторыми входами первого, второ- го, третьего триггеров, первые выходы которых соединены соответственно с первым, вторым, третьим табло и вторыми входами первого, второго, третьего логических элементов 3 И, второй выход четвертого триггера соединен с третьими входами первого, второго, третьего логических элементов 3 И, выход первого логического элемента 3 И соединен с первым входом пятого ключа, первым входом первого и вторым входом третьего логических элементов

2ИЛИ, третьим входом логического элемента 4 ИЛИ, выход второго логического элемента 3 И соединен с первым входом шестого ключа, вторым входом первого и первым входом второго логических элементов 2 ИЛИ, вторым входом логического элемента 4 ИЛИ, выход третьего логического элемента

3И соединен с первым входом седьмого ключа, вторым входом второго и

0

150

25

30

35

первым входом третьего логических элементов 2 ИЛИ, первым входом логического элемента 4 ИЛИ, выход которого является выходом У5 блока управления, выходы первого, второго, третьего логических элементов 2 ИЛИ соединены соответственно с вторыми входами третьего, первого, второго логических элементов 2 И, первый выход четвертого триггера соединен с входом таймера, выходом У1 блока управления, четвертым входом логического элемента 4 ИЛИ, четвертым табло, выход таймера соединен с вторым входом четвертого триггера, выходы задатчиков расхода воздуха, азота, аргона соединены соответственно с вторыми входами пятого, шестого, седьмого ключей, выходы которых соединены соответственно с первым, вторым, третьим входом первого сумматора и выходами блока управления, выход первого сумматора соединен с первым входом блока деленияfвыход которого соединен с входом усилителя выходных сигналов, первые входы остальных ключей, начиная с восьмого, являются входами блока управления, вторые входы этих ключей соединены с выходом источника опорного напряжения, выходы ключей соединены соответственно с входами второго сумматора, выход которого соединен с вторым входом блока деления, выходы усилителя выходных сигналов являются соответственно одноименными выходами блока управления.

Конвертер

Дсннь фурмн

Обратные клапаны

йемтсль газа т фурмам

(Ф.1) 5

Азот 2

К делителю taxi по фурмам 3

К белители ft юзв8 по фурноп

е

К обра т ному мапанц 5 Л 39 (ри. 1)

К

Вход

&f.l

Bjr.xi

I От делителя 16 газо$ пафурмам

48

Ъ

/9

Выход

Фи

гЪ

вых.

Kit 1мют31 ,

Ktt.tiwo- . «ш

я

| Система управления подачей технологических газов в конвертер при донной продувке | 1985 |

|

SU1312102A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-30—Подача