гие соли аммония - фториды, бромиды или иодиды.

Введение добавок кремния в состав для диффузионного хромоалитирования повышает коррозионную стойкость в сильно-окислительных средах, вследствие образования обогащенных кремнием защитных пассивирующих пленок. Введение гидрида кальция в состав смеси практически подавляет образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа Сгг(NC), ухудшающих коррозионную стойкость. Согласно результатам рентгеновского фазового анатиза основной фазой внешней зоны д фузи- онного слоя становится более корро- зионностойкий карбид хрома тила , При температуре 600°С гидрид, кальция разлагается на кальций и водород. При температуре химико-термической обработки кальций взаимодействует с азотом активатора с образованием тугоплавкого соединения , и таким образом препятствует диффузии азота в сталь. Помимо взаимодействия с азотом кальций может частично окисляться кислородом воздуха, находящимся в контейнере, с образованием окиси кальция.

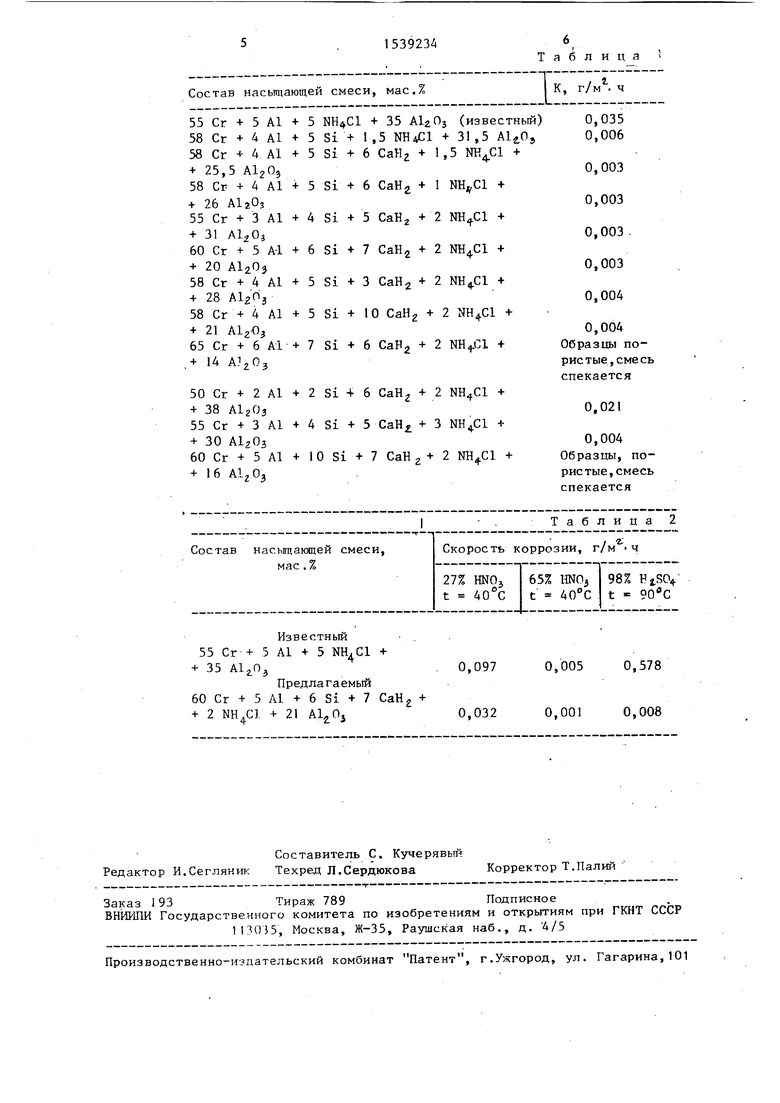

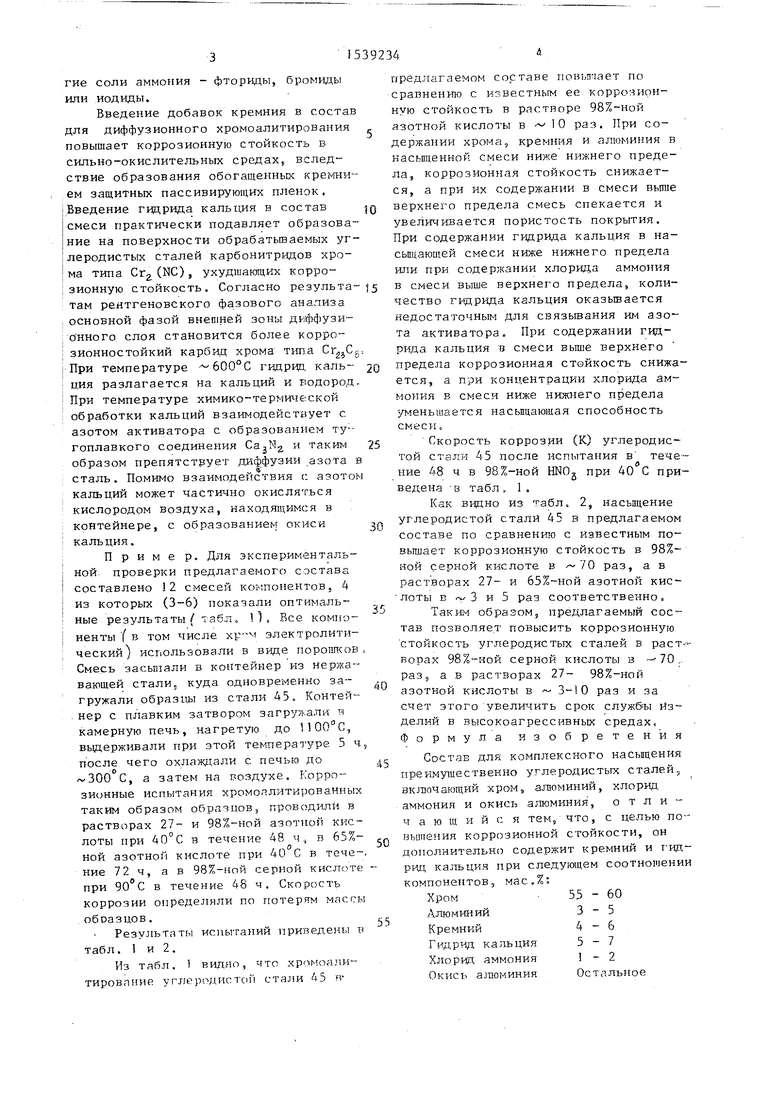

Пример. Для экспериментальной проверки предлагаемого состава составлено 12 смесей компонентов, 4 из которых (3-6) показали оптимальные результаты ( табл. П. Все компоненты ( в том числе электролитический) использовали в виде порошков Смесь засыпали в контейнер из нержа-- вающей стали, куда одновременно загружали образцы из стали 45, Контейнер с плавким затвором загружали ч камерную печь, нагретую до 1100°С, выдерживали при этой температуре 5 ч после чего охлаждали с печью до 300 С, а затем на воздухе. Коррозионные испытания хромоалитированных таким образом образцов, проводили в растворах 27- и 98%-ной азотной кислоты при 40°С в течение 48 ч, в 65%- ной азотной кислоте при 40 С в тсчение 72 ч, а в 98%-ной серной кислоте при 90 С в течение 48 ч. Скорость коррозии определяли по потерям массы образцов.

Результаты испытаний приведены в табл. 1 и 2.

Из табл. 1 видно, что хрпмоали- тировпние углеродистой стали 45 т

5

0

5

0

0

0

предлагаемом составе повъпчает по сравнению с известным ее коррозион- HVIO стойкость в растворе 98%-ной азотной кислоты в 10 раз. При содержании хрома, кремния и алюминия в насыщенной смеси ниже нижнего предела, коррозионная стойкость снижается, а при их содержании в смеси вытие верхнего предела смесь спекается и увеличивается пористость покрытия. При содержании гидрида кальция в насыщающей смеси ниже нижнего предела или при содержании хлорида аммония в смеси выше верхнего предела, количество гидрида кальция оказывается недостаточным для связывания им азота активатора. При содержании гидрида кальция в смеси выше верхнего предела коррозионная стойкость снижается, а при концентрации хлорида аммония в смеси ниже нижнего предела уменьшается насыщающая способность смеси,

Скорость коррозии (К) углеродистой стали: 45 после испытания в течение 48 ч в 98%-ной HNOg при приведена в табл , 1 .

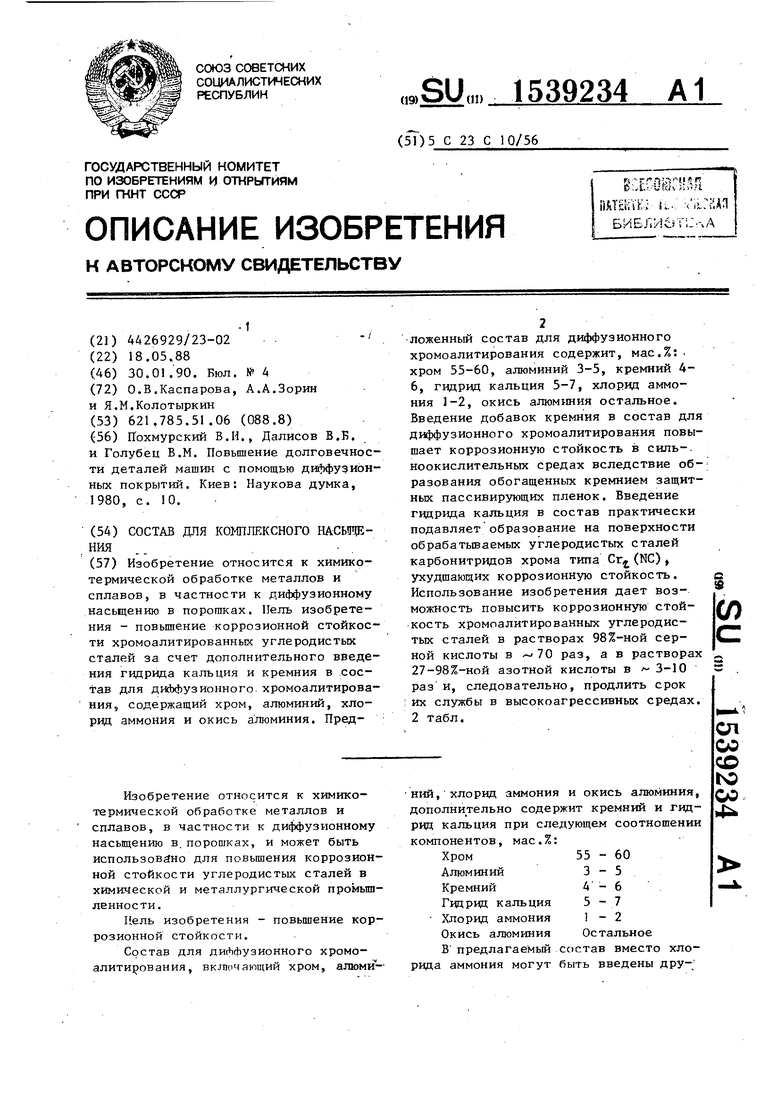

Как видно из ггабл. 2, насыщение углеродистой стали 45 в предлагаемом составе по сравнению с известным повышает коррозионную стойкость в 98%- ной серной кислоте в / 70 раз, а в растворах 27- и 65%-ной азотной кислоты в ™ 3 и 5 раз соответственно.

Таким образом, предлагаемый состав позволяет повысить коррозионную стойкость углеродистых сталей в раст- ворах 98%-ной серной кислоты в -70 раз, а в растворах 27- 98%-ной азотной кислоты в 3-Ю раз и за счет этого увеличить срок службы Изделий в высокоагрессивных средах. Формула изобретения

Состав для комплексного насыщения преимущественно углеродистых сталей, включающий хром, алюминий, хлорид аммония и окись алюминия, отличают и и с я тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит кремний и гидрид кальция при следующем соотношении компонентов, мас,%:

Хром

5

Алюминий Кремний

Гидрид кальция Хлорид аммония Окись алюминия

55 3 4 5 1

60

5 6 7 2

Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1595939A1 |

| Состав для хромоалитирования стальных изделий | 1983 |

|

SU1167238A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СОСТАВ ДЛЯ ХРОМОАЛИТИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 1998 |

|

RU2131948C1 |

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к диффузионному насыщению в порошках. Цель изобретения - повышение коррозионной стойкости хромоалитированных углеродистых сталей за счет дополнительного введения гидрида кальция и кремния в состав для диффузионного хромоалитирования, содержащий хром, алюминий, хлорид аммония и окись алюминия. Предложенный состав для диффузионного хромоалитирования содержит, мас.%: хром 55 - 60, алюминий 3 - 5, кремний 4 - 6, гидрид кальция 5 - 7, хлорид аммония 1 - 2, окись алюминия остальное. Введение добавок кремния в состав для диффузионного хромоалитирования повышает коррозионную стойкость в сильноокислительных средах вследствие образования обогащенных кремнием защитных пассивирующих пленок. Введение гидрида кальция в состав практически подавляет образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа CR2(NC), ухудшающих коррозионную стойкость. Использование изобретения дает возможность повысить коррозионную стойкость хромоалитированных углеродистых сталей в растворах 98%-ной серной кислоты в @ 70 раз, а в растворах 27 - 98%-ной азотной кислоты в @ 3 - 10 раз и, следовательно, продлить срок их службы в высокоагрессивных средах. 2 табл.

Состав насыщающей смеси, мас.%

+ 5 NH4C1 + 35 А1203 (известный) + 5 Si + 1,5 + 31,5 , + 5 Si + 6 CaH2 +1,5 +

+ 5 Si+ 6 CaH2 + 1 NHVC1 +

+ 4 Si+ 5 CaH2 + 2 +

+ 6 Si+ 7 CaH2 + 2 +

+ 5 Si+ 3 CaH2 + 2 +

+ 5 Si+ 10 CaHz + 2 NH4Cl +

+ 7 Si+ 6 CaH2 + 2 +

+ 2 Si 6 CaH2 + 2 + + 4 Si + 5 CaHЈ + 3 +

+ 10 Si + 7 CaH z+ 2 +

Таблица 2

Состав насыщающей смеси,Скорость коррозии, г/м ч

мае . %

27% HNOj 65% ШП3 I 98% FtS04 t 40°С t 40°С t 90°С

Известный

55 Сг + 5 AL + 5 NH.C1 + + 35 А1г030,097 0,005 0,578

Предлагаемый

60 Сг + 5 А1 + 6 Si + 7 СаН2 + + 2 NH4C + 21 ,0320,0010,008

Составитель С. Кучерявый Редактор И.Сегляник Техред Л.СердюковаКорректор Т.Палий

-----« -,«-ч.--.---- -

Заказ 193Тираж 789Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 1П())5, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1к, г/м1.

0,035 0,006

0,003 0,003 0,003 0,003 0,004

0,004

Образцы по- рис тые,сме сь спекается

0,021

0,004

Образцы, пористые, смесь спекается

| ГГохмурский В,И., Далисов В.Б | |||

| и Голубец В.М | |||

| Повышение долговечности деталей машин с помощью диффузионных покрытий, Киев: Наукова думка, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-18—Подача