Изобретение относится к химико- термической обработке металлов и сплавов, в частности к диффузионному хромированию в порошках, и может быть использовано для повышения коррозионной стойкости углеродистых сталей в химической и металлургической промьшшенности.

Целью изобретения является повьшге- ние коррозионной стойкости хромированных углеродистых сталей.

Состав для диффузионного хромиро- вания содержит хром; хлорид аммония, окись алюминия, бор, ниобий.и гидрид кальция при следующем соотношении компонентов, мас.%:

Хром60-65

Бор1-2

Ниобий1-3

Гидрид кальция 4-6

Хлорид аммония 0,75-1,5

Окись алюминия Остальное

Введение добавок бора и ниобия в состав для диффузионного хромирова- . ния повышает коррозионную стойкость углеродистых сталей преимущественно в кислых средах неокислительного характера, а также слабой и средней окислительной силы. Введение гидрида кальция в состав смеси практически предотвращает образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа .Сг j(NC), ухудшающих коррозионную стойкость. Согласно результатам рентгеновского фазового анализа, проведен- шого на установке ДРОН-3(СиК о(-излучение, никелевый фильтр), количество карбонитридов хрома на поверхности углеродистой стали 45 уменьшается при этом с -ЮО до 4 10%, а основной фазой внешней зоны диффузионного слоя становится карбид хрома типа Сг.,С, способствующий самопассива(Л СГ

ел

СП

со

00

со

---.

ни поверхности стали к, следовательно, резкому повышению коррозионной стойкости,

При тештературе . гидрид кальция разлагается на кальций и водород о При температуре кимико-тергш- ческой обрэ.6отки кальций взаимодейгт-- вует с азотом активатор а с образованием тугоплавкого соединения . и таким образом препятствует диффузии азота в сталь. Кроме взаимодейст-- ВИЯ с азотом активатора, кальций может частично окисляться кислородом воздуха э находящегося в контейнере,, С образованием окиси кальция, а также взаимодействовать с другигда компонентами насыщшордей смеси 3 результате, в предлагаемьш состав вводится избы точное количество гидрида кальция по сравнению с тем,, которое требуется для связывания им азота,активатора Все компоненты использовали в виде порошков« В качестве хромсодеф- лсащего вещества примен5 п;и хром элект ролитический Смесь засьшали в контейнер из нержавеющей стали, в который одЕОВременно загружали образцы из углеродистой стали 45, Контейнб -р с плавким затвором загружали в ную печь нагретую до , выдер- лшвали при этой температуре 5 ч, после -lero охлаждали с печью до ЗОО С а затем на воздухе Коррозионные ис- . пытания хромированных таким образом образцов проводили в рочугворах 5%-ной серной, соляной и плавиковой кислот при , а Б 98%--ной серной кислоте- при в течение 96 п (с заменой раствора через 48 ч испытания). Кроме того, проведены длйпэльные коррозионные испытания (12 и 24 сут)„ Скорость коррозии определяли по потерям массы образцов. Относительная ошибка измерения скорости коррозии н6 гфевы- шала 10% о

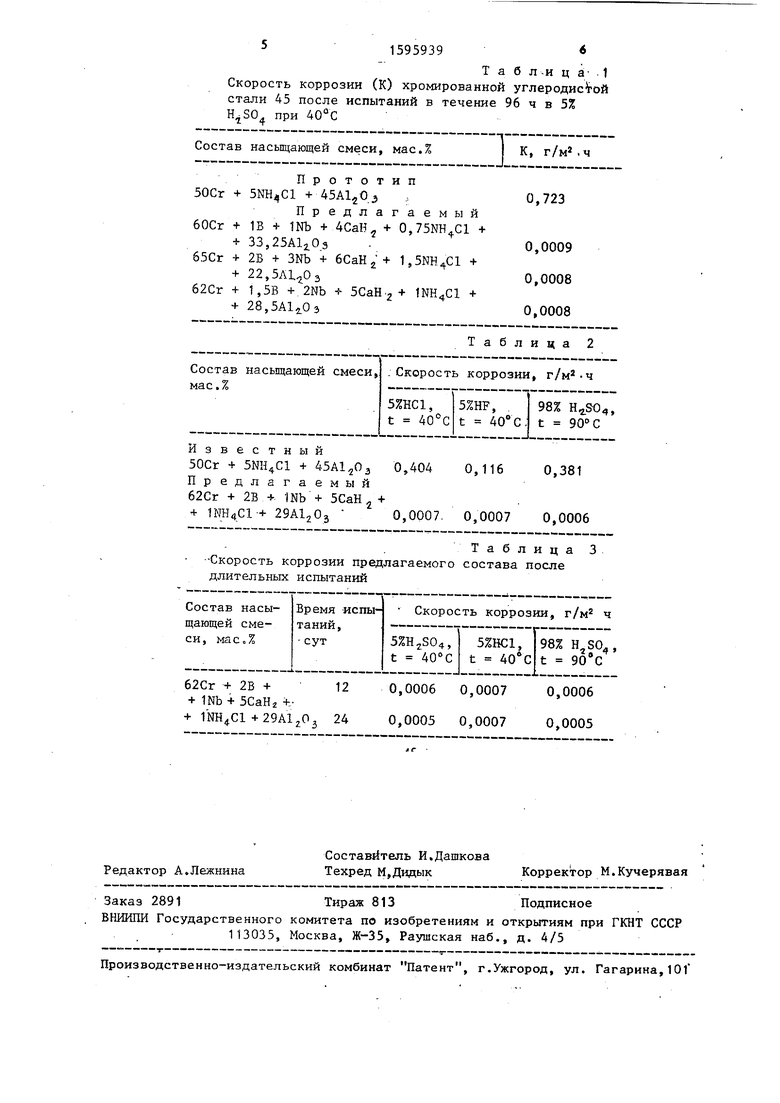

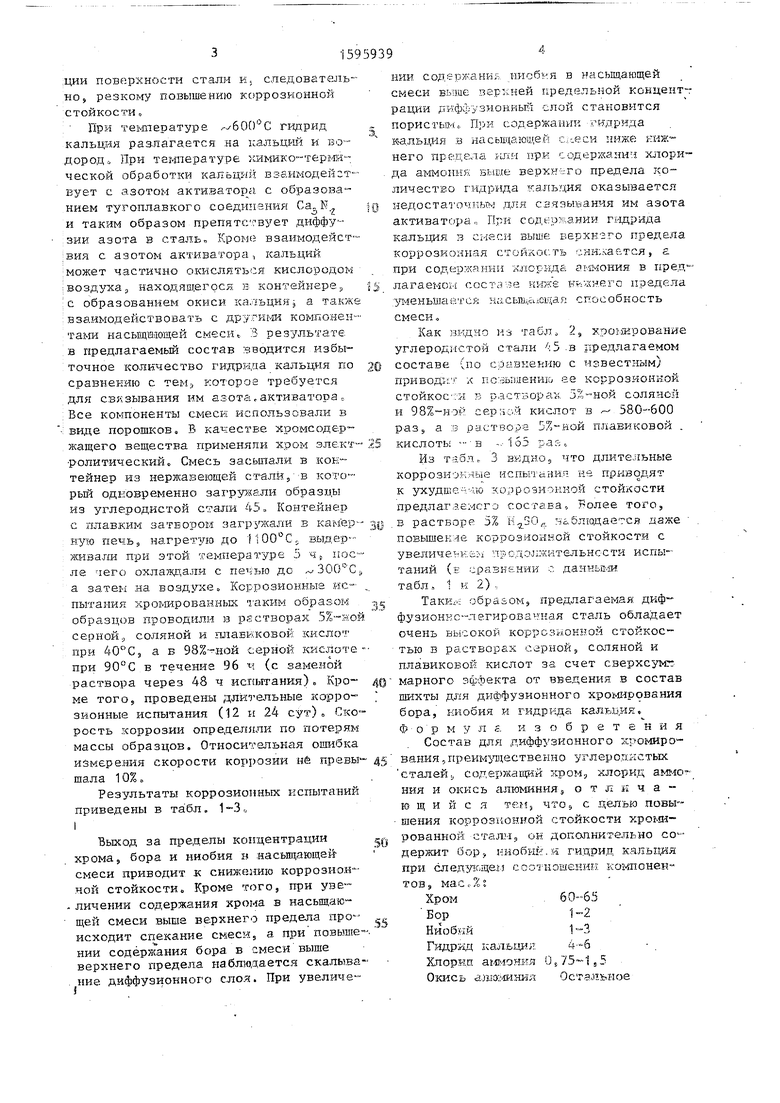

Результаты коррозионных испытаний приведены в , I

Выход за пределы концентрации хрома, бора и ниобия в насьт ающей- смеси приводит к снижению коррозионной стойкости. Кроме того, при уве™ . личении содержания крема в насьщаю- щей смеси выше верхнего предела происходит сп екание смеси, а при повышении содержания бора в смеси выше верхнего предела наблюдается скалыва- . ние диффузионного слоя

При увеличе. 5

. -

-

5.

Ш

50

НИИ содержания ниобр.я в насыщающей смеси Bbiiue верхней предельной концентрации диффузионный слой становится пористьмс. содержанит гидрида калыщя в насыщающей с.еси ниже нижнего предела клы при содержании хлорида aMt iOHKH iSbiDie верхнего предела количество гидрида кальция оказывается недостаточкь ; для связывания им азота активатора,, При содержании п-щрида кальция 3 снеси выше верхкзго предела коррозионная стойлость ени лается, при содержа.нии хлорида аь&юния в предлагаемом соста е ниже KVisnero предела :уменьшаетея насыилагощап способность смеси о

Как видно из табЛо 2, хрогшрование углеродистой стали З .в гфедлагаемом составе (по (уравнению с известным) привоД ;: г х пс:зышению ее коррозионной стойкос /н в растворах 5%-ной соляной и сераой кислот в ,- 580-600 раз, а 3 растворе 5%-ной плавиковой . кислоть: В -. 155 рай,

Из табл,, 3 видно 5 что длительные коррозионные испытания не приводят к ухудЕ;е-ч-чЮ корроэионкой стойкости предлагаемсго состава, Более того, .в растворе 5% K-jSO. чаблюдаетсв даже повышение коррозионной стойкости с увеличе ке л пэодоажительнссти испытаний (Е сравнении г даякьп-зн табл, 1 к 2) ,,

TaKH.v; образом, предлагаемая диф- фузионкс-легированная сталь обладает

очень высокой КОррСЗНОННОЙ СТОЙКОС

тью в растворах серной, соляной и плавиковой кислот за счет сверхсумг - марного эффекта от введения в состав шихты для диффузионного хромирования бора, ниобия и Формула изобретения Состав для диффузионного хромиро™ , вания5преим; щественно углеродистых сталей,, содержаищй хром, хлорид аммо- ния и окись алюминия5 отличающийся Tetts что 5 с целью повы- шения коррозионной стойкости хрог-ш- рованной стали, он дополнительно со - держит бор, ниобии, к гидрид калыщя З1 но1аени11 компонен

при след-у -г;щем тов, маСс%;

Хром Бор

Ниобий

Гидрид кальщ я

Хлорип ашлонил О,

Окись адаог-дания Остальное

60-65 1-2 („т

-J

4-6

15959396

Т а б л -и ц а- . 1

Скорость коррозии (К) хромированной углеродистой стали 45 после испытаний в течение 96 ч в 5% при 40°С

Состав насыщающей смеси, мас.% | к, г/м .ч

Прототип ЗОСг + 5NH,C1 + 45А1205 .0,723

Предлагаемый бОСг + 1В 4- INb + 4СаН2 + 0, +

+ 33,25Ali03-0,0009

бЗСг + 2В -f 3Nb + 6СаН2+ 1., +

+ 22,5Al,j030,0008

62Cr + 1,5В + 2Nb + 5СаН.2 + +

+ 28,5AU030,0008

.---«,e,

Таблица 2

- - .«.«.

Состав насьпдающей смеси, .Скорость коррозии,

нас. ,

5%НС1, |5%HF, . 98% , t 40 С t 40°С, t

Известный

50Сг + + 45А1,Оз 0,404 0,1160,381

Предлагаемый

62Сг + 2В + INb + 5СаН2 +

JNH4C1 + 29А120з 0,0007. 0,0007 0,0006

Таблица 3

-Скорость коррозии предлагаемого состава после длительных испытаний

Состав насы- Время испы- Скорость коррозии, г/м ч

щающей сме- таний,

си, мас.% -сут 5%H2S04, 5%НС1, 98% Н SO.,

t t 40 С t 90 С

ml fc,l .. °-°°° °-°°°

+ 1Ш4С1+29А1.,0 240,0005 0,00070,0005

f г

Составитель И.Дашкова Редактор А.Лежнина Техред М,Дидык Корректор М.Кучерявая

Заказ 2891Тираж 813Подписное

ВНИЙПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| Смесь для хромирования изделий из автоматных сталей | 1982 |

|

SU1047995A1 |

| Сталь | 1987 |

|

SU1456482A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК МОНЕТ | 2005 |

|

RU2383657C2 |

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в химической и металлургической промышленности. Целью изобретения является повышение коррозионной стойкости хромированной стали. Состав содержит, мас.%: хром 60-65

бор 1-2

ниобий 1-3

гидрид кальция 4-6

хлорид аммония 0,75-1,5

окись алюминия - остальное. Это позволяет значительно повысить коррозионную стойкость стали в растворах серной, соляной и плавиковой кислот. 3 табл.

| Дубинин Г.Н | |||

| Диффузионное хроми- рованн.е сплавов | |||

| М.: Машиностроение, 1964, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1990-09-30—Публикация

1988-09-21—Подача