Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к комплексным процессам диффузионного насыщения в порошках, и может быть использовано в химической и металлургической промыш-- ленности для повышения коррозионной стойкости стальных изделий, изготавливаемых преимущественно из углеродистых сталей. ,

Состав для хромосилицирования стальных изделий, изготавливаемых преимущественно из углеродистых сталей, содержит хром, кремний, галогенид аммония, окись алюминия и гидрид каль-. ция при следующем соотношении компонентов, мас.%:

Хром

Кремний

Гидрид кальция

Галогенид аммония

Окись алюминия

В качестве галогенида аммония могут быть введены хлорид, фторид, бромид или иодид аммония, имеющие следующее функциональное назначение.

Хром (ТУ Й-5-7б-7б) электролитический рафинированный (перед введени55-60

3-5

5-7

1-2 Остальное

СП СП KJ

со

Ј

- 5

м в шихту измельченный в шаровой ельнице в порошок) является поставиком активных атомов хрома, взаимоействующих с углеродом основы с обазованием коррозионно-стойких карби ов хрома.

Кремний кристаллический (ТУ 2169 -69) способствует повышению коррозионной стойкости в сильноокислительных ... средах за счет образования устойчивых пассивирующих пленок, состоящих в основном из Si02.

Галогениды аммония NH4Cl (ТУ3773 -72), NH4F (ТУ4518-75), NH4 (ТУ3764- {5 -75) являются активаторами процесса.

Окись алюминия (ТУ8136-85) инертный наполнитель.

Введением гидрида кальция (ТУ14-1- 1737-76) в состав смеси практически подавляется образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа Cr(NC), ухудшающих коррозионную стойкость. Согласно результатам рентгеновского 25 фазового анализа, проведенного на установке ДРОН-3 (Си Коб-излучение, никелевый фильтр), количество карбонитридов хрома на поверхности углеродистой стали 45 уменьшается при этом с 100 до ЈМО%, а основной фазой внешней зоны диффузионного слоя становится более коррозионно-стойкий карбид хрома типа Сг С6.

При температуре 600°С гидрид кальция разлагается на кальций и водо- 5 род. При температуре химико-термической обработки кальций, по-видимому, взаимодействует с азотом активатора с образованием тугоплавкого соединения Ca3N2 и таким образом препятст- 40 вует диффузии азота в сталь. Помимо взаимодействия с азотом активатора, кальций может частично окисляться кислородом воздуха, находящимся в контейнере, с образованием тугоплавкой 45 окиси кальция, а также с окисью алюминия и кремнием. В результате в состав вводится некоторое избыточное количество гидрида кальция по сравнению с тем, которое требуется для связыва- 50 ния им азота активатора.

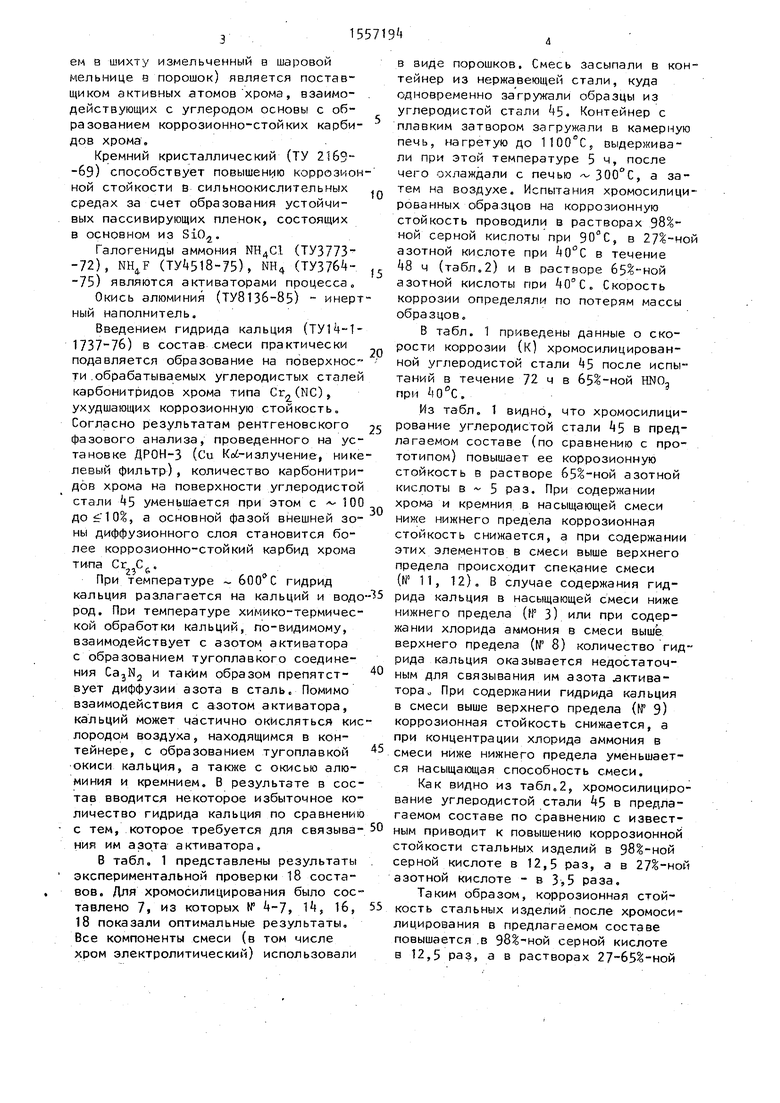

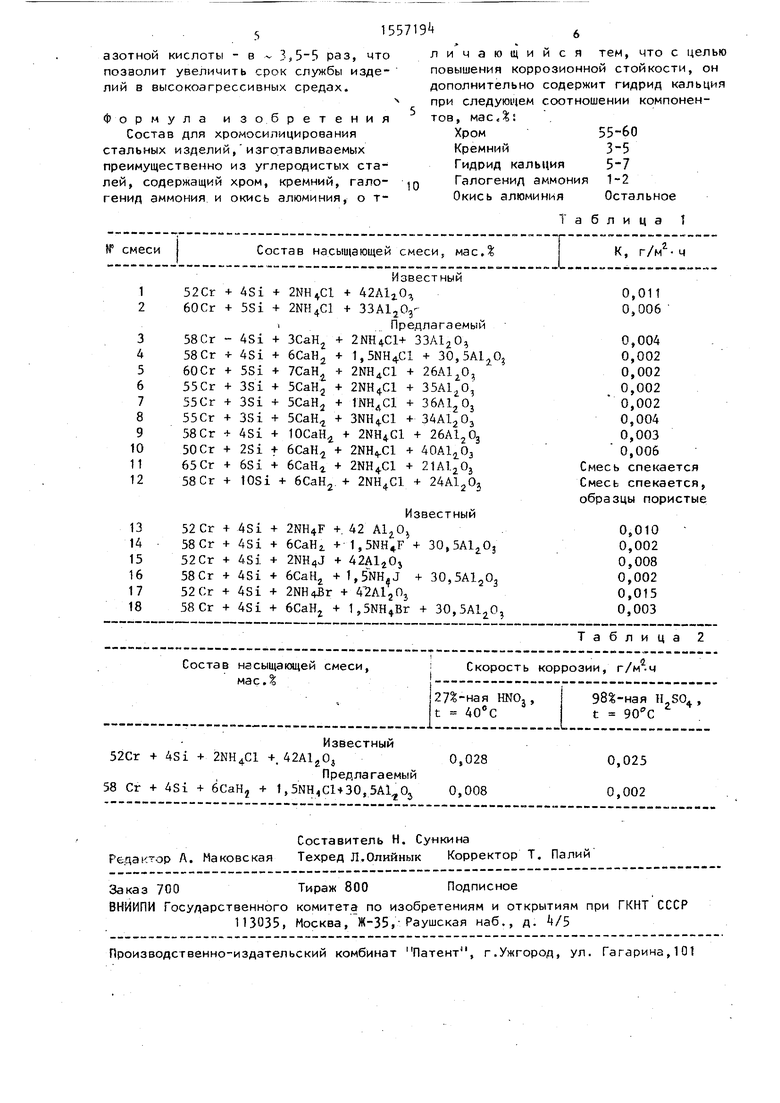

В табл. 1 представлены результаты экспериментальной проверки 18 составов. Для хромосилицирования было составлено 7, из которых № 4-7, 1, 16, 55 18 показали оптимальные результаты. Все компоненты смеси (в том числе хром электролитический) использовали

30

5

...

{5

25

404550

55

30

в виде порошков. Смесь засыпали в контейнер из нержавеющей стали, куда одновременно загружали образцы из углеродистой стали 45. Контейнер с плавким затвором загружали в камерную печь, нагретую до 1100вС, выдерживали при этой температуре 5 ч, после чего охлаждали с печью 300°С, а затем на воздухе. Испытания хромосилици- рованных образцов на коррозионную стойкость проводили в растворах 98%- ной серной кислоты при 90°С, в 27%-ной азотной кислоте при 4о°С в течение 48 ч (табл.2) и в растворе 65%-ной азотной кислоты при 400Со Скорость коррозии определяли по потерям массы образцов.

В табл. 1 приведены данные о скорости коррозии (К) хромосилицирован- ной углеродистой стали 45 после испытаний в течение 72 ч в 65%-ной HNOj при 40°С.

Из табл. 1 видно, что хромосилици- рование углеродистой стали 45 в предлагаемом составе (по сравнению с прототипом) повышает ее коррозионную стойкость в растворе 65%-ной азотной кислоты в 5 раз. При содержании хрома и кремния в насыщающей смеси ниже нижнего предела коррозионная стойкость снижается, а при содержании этих элементов в смеси выше верхнего предела происходит спекание смеси (№ 11, 12). В случае содержания гидрида кальция в насыщающей смеси ниже нижнего предела (if 3) или при содержании хлорида аммония в смеси выше верхнего предела (№ 8) количество гидрида кальция оказывается недостаточным для связывания им азота .активатора При содержании гидрида кальция в смеси выше верхнего предела {№ 9) коррозионная стойкость снижается, а при концентрации хлорида аммония в смеси ниже нижнего предела уменьшается насыщающая способность смеси.

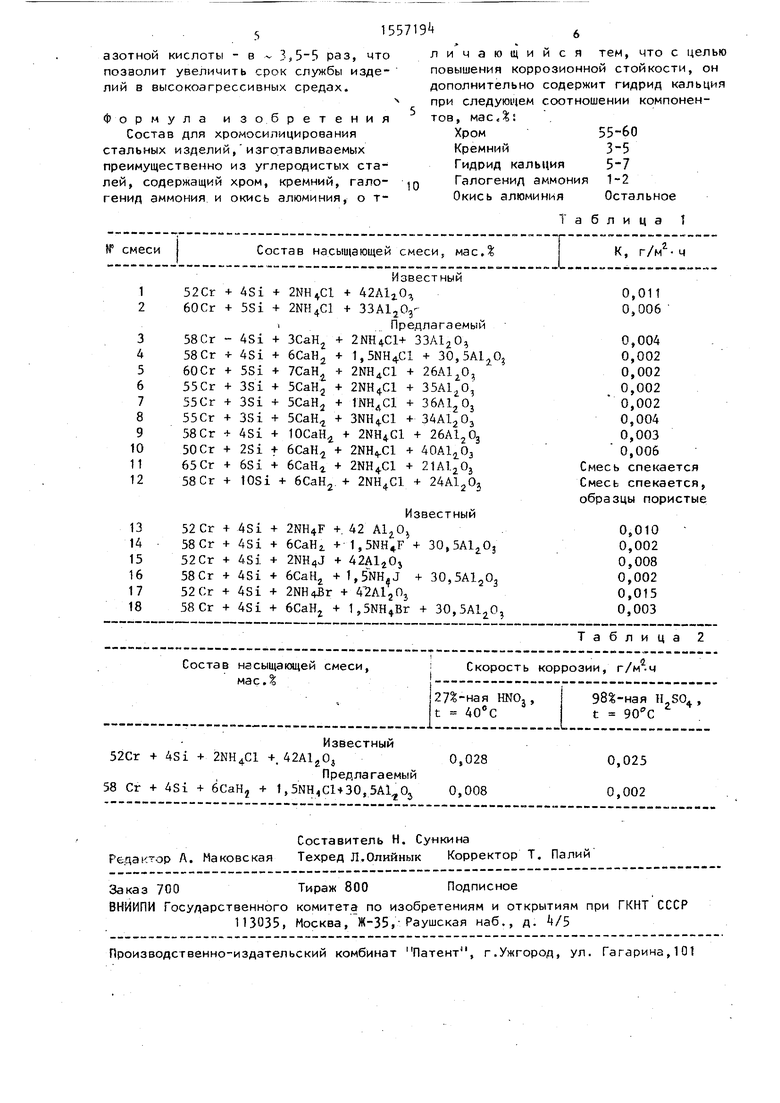

Как видно из табл.2, хромосилициро- вание углеродистой стали 45 в предлагаемом составе по сравнению с известным приводит к повышению коррозионной стойкости стальных изделий в 98%-ной серной кислоте в 12,5 раз, а в 27%-ной азотной кислоте - в 355 раза.

Таким образом, коррозионная стойкость стальных изделий после хромосилицирования в предлагаемом составе повышается в 98%-ной серной кислоте в 12,5 раз, а в растворах 27 б5%-ной

азотной кислоты - в 3, раз, что позволит увеличить срок службы изделий в высокоагрессивных средах.

Формула изобретения

Состав для хромосилицирования стальных изделий, изготавливаемых преимущественно из углеродистых сталей, содержащий хром, кремний, гало- генид аммония и окись алюминия, о т

личающийся тем, что с целью повышения коррозионной стойкости, он дополнительно содержит гидрид кальция при следующем соотношении компонентов, масД:

Хром55-60

Кремний3 5

Гидрид кальция5 7

Галогенид аммония 1-2

Окись алюминияОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1595939A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1666574A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для комплексного насыщения изделий из металлов и сплавов | 1981 |

|

SU945237A1 |

| Порошковая смесь для хромосилицирования стальных изделий | 1981 |

|

SU971912A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к комплексным процессам диффузионного насыщения в порошках, и может быть использовано в химической и металлургической промышленности для повышения коррозионной стойкости стальных изделий, изготавливаемых преимущественно из углеродистых сталей. Цель - повышение коррозионной стойкости стальных изделий. Состав для хромосилицирования стальных изделий содержит 55-60 мас.% хрома, 3-5 мас.% кремния, 5-7 мас.% гидрида кальция, 1-2 мас.% галогенида аммония и остальное окись алюминия. В качестве галогенида аммония взяты хлорид или бромид, или фторид, или иодид аммония. Введение гидрида кальция в состав для хромосилицирования практически предотвращает образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа CR2 (NC), ухудшающих коррозионную стойкость. Использование данного состава позволяет повысить коррозионную стойкость стальных изделий хромосилицированных углеродистых сталей в растворах 98%-ной серной кислоты в 12,5 раза, а в растворах 27-65%-ной азотной кислоты в @ 3,5-5 раз по сравнению с насыщением в известном составе соответственно увеличить срок службы изделий в высокоагрессивных средах. 2 табл.

№ смеси

Состав насыщающей смеси, мас,%

Состав насыщающей смеси,

К, г/мг- ч

Скорость коррозии, г/м-ч

| Справочник под ред | |||

| Л.С | |||

| Ляхови- ча | |||

| Химико-термическая обработка металлов и сплавов | |||

| М.: Металлургия, 1981, с | |||

| ( СОСТАВ ДЛЯ ХРОМОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ |

Авторы

Даты

1990-04-15—Публикация

1988-05-18—Подача