Изобретение относится к гальваностегии, в частности к электролитическому осаждению алюминия из органических электролитов, и может быть использовано в приборостроении, радиоэлектронике, оптике и других отраслях техники.

Цель изобретения - повышение срока эксплуатации электролита и интенсификация процесса.

Пример 1. Приготовленный электролит алюминирования объемом 100 мл, содержащий 0,78 M AlClj и 0,36 M LiAlH 4 в ТГФ (тетрагидро- фуран) разделен на две порции по 50 мл, в одну из кторьгх добавлено 6 мл гексана (), в результате чего в верхней час in электролита образовался второй глой, составляющий 15 об,% от обиич о объема электролита. Сравнительные ускоренные испытания обоих электролитов во влажной атмосфере показали, что время жизни двухслойного электролита составляет 45 ч, однослойного 20 ч

При этом концентрация алюмосодер- iжащих компонентов в двухслойном электролите увеличилась до 0,86 М А1С1, и 0,39 M LiAlH4. При 20°С качественные алюминиевые покрытия получены из однослойного электролита при плотностях тока до 65 мА/смг, а в двухслойном электролите вплоть до 120 мА/см2.

Пример2. Приготовленный по обычной методике электролит алюминирования объемом 100 мл, содержащий 0,76 M AlClj и 0,34 M 4 в ТГФ разделен на две порции по 50 мл, в одну из которых добавгнжо при нагреСП 00

со к

ОО CJD

вании 4,5 мл тетракозана ( 50) , в результате чего в верхней части электролита образовапся второй слой, составляющий 13 обД от общего объе- ма электролита. Сравнительные ускоренные испытания обоих электролитов во влажной атмосфере показали,, что время жизни двухслойного электролита составило 50 ч, однослойного 20 ч„ При этом концентрация алюмосодержащих компонентов в двухслойном электролите увеличилась до 0,84 М AlClj и 0,36 М LiAlH. Качественные алюьь- ниевые покрытия на стальном образце получены при плотностях тока до 85 мА/см в однослойном злектропи те, а в двухслойном электролите вплоть до 160 мА/см при 40°С.

П р и м е р 3, Приготовленный по обычной методике электролит алюмини- рования объемом 100 мл, содержащий 0,74 М AlBr, и 0,35 М LiAlH4 в ТГш разделен на две порции по 50 мл, в одну из которых добавлено 18 мл ок- тана (СЙН,6), в результате чего в верхней части электролита образован - ся второй слой, составляющий 45 об0% от общего объема электролита Сравнительные ускоренные испытания во влзж- ной атмосфере показали, что время жизни двухслойного электролита составило 53 ч, однослойного 14 ч .При этом концентрация алюмосодержащих компонентов в двухслойном электропи- те увеличилась до 0,91 М А1Вг5 и 0,51 М LiAilH. Допустимые плотности тока составляют для двухслойного электролита 230 мА/см . для оцнослой 7

ного 45 мА/см ,

Пример 4. К 30 мл первоначально приготовленного электролита состава: 0,78 М А1С13, 0,34 М LiAlH4 ТГФ 90 об„% и толуол 10 обД добавлено 24,0 мл гексадекана, что приве- ло к образованию второго слоя величиной 55 060%, Концентрация апгомосо- держащих компонентов в нижнем слое электролита составляет 2, i M AlClg и 1,25 М ТаАНЦ. Испытания во влаж- ной атмосфере показали, что время жизни однослойного электролита первоначального состава 21 ч, двухслойного 56 ч. В обоих электролитах проводилось осаждение алюминия с целью определения максимальных катодных плотное гей тока, при которых можно получение качественных покрытий, Лия однослойного электролита до

пустимая плотность тока гопаьлнты 60 мА/см , в то время как для двухслойного более 320 мА/см .

э

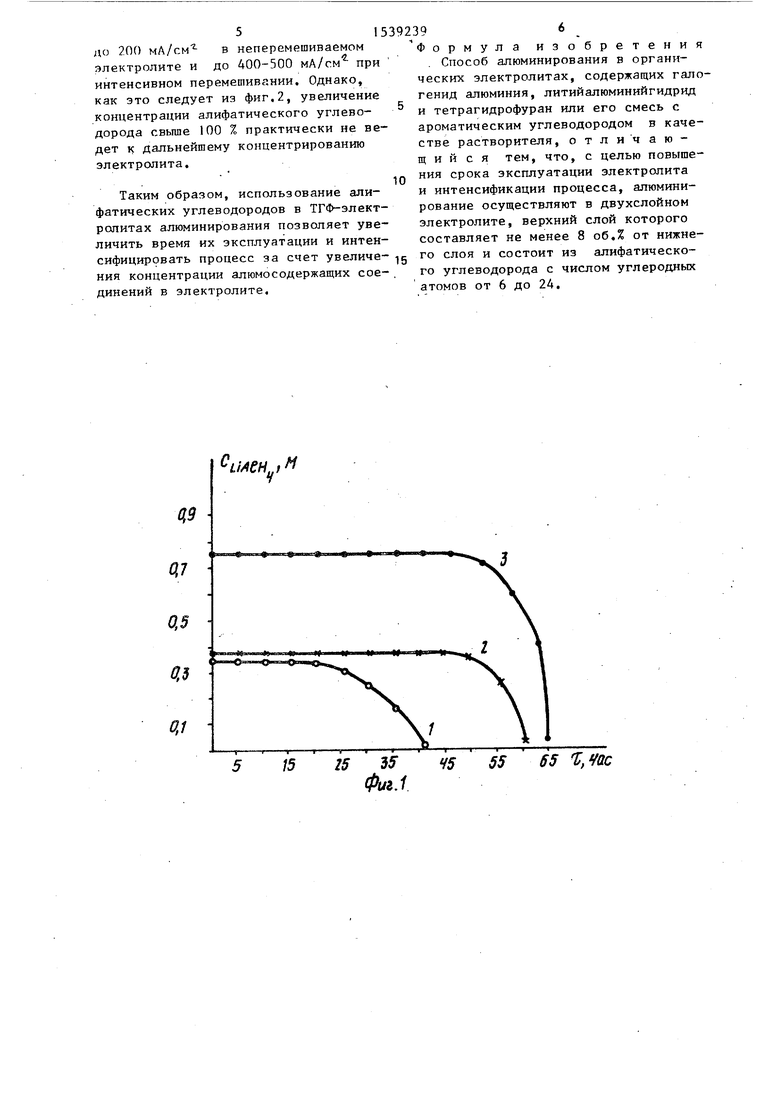

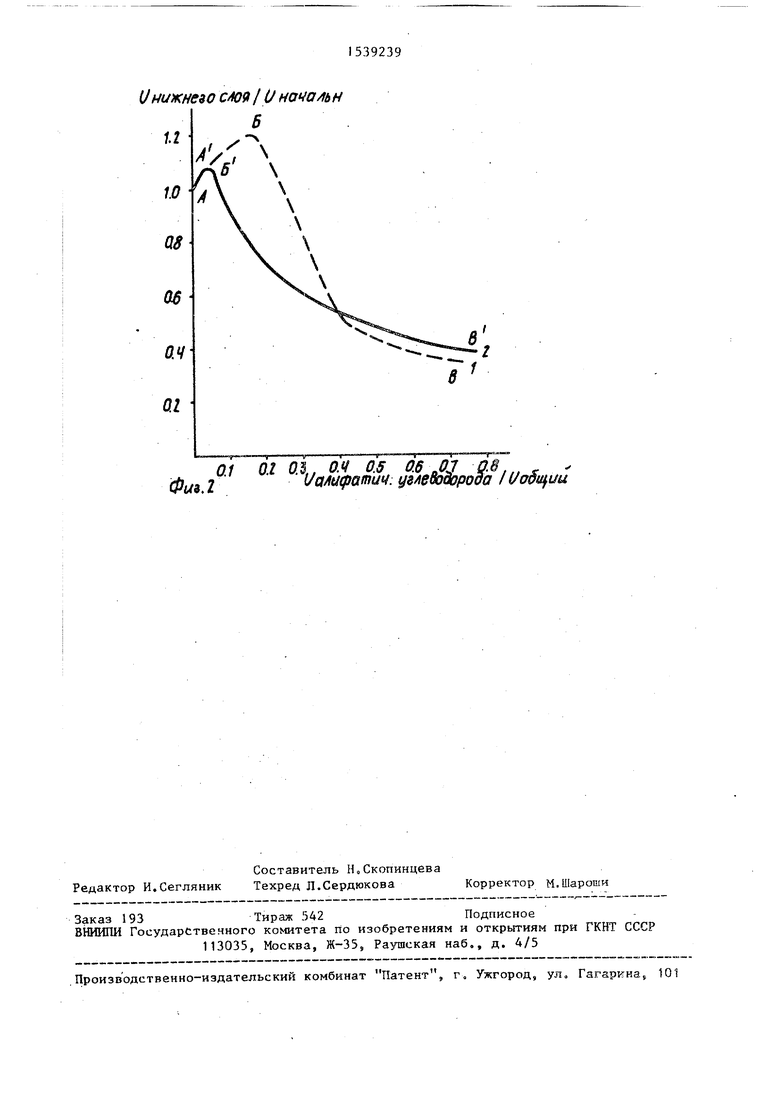

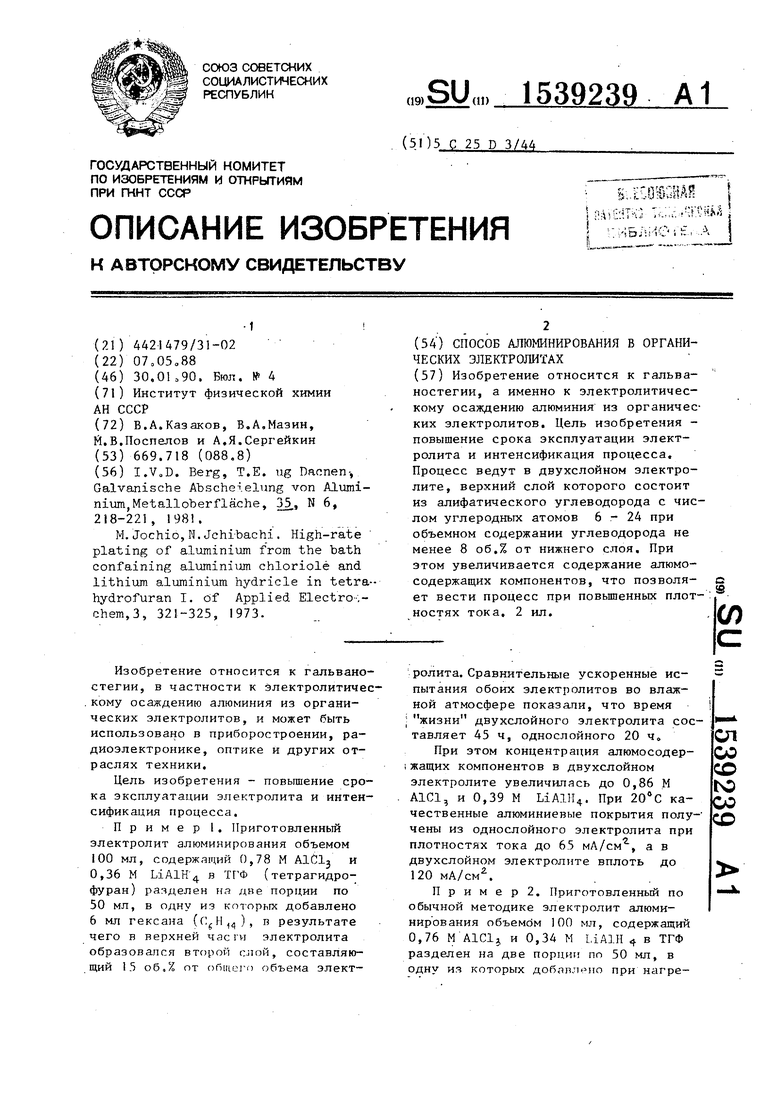

На фиг.1 приведены результаты ускоренных сравнительных испытаний обычных (кривая l) и двухслойных (кривые 2 и 3) ТГФ-электролитов алю- минирования в условиях контакта с влажной атмосферой. Резкое снижение концентрации LiAlH/ n электролите указывает на выход его из строя. Как видно из фиг.1 применение двухслойных электролитов увеличивает время их эксплуатации более, чем в 2 раза,

Подобный способ защиты алифатическими углеводородами может быть применен также для других типов электролитов алюминирования - алкилбензоль- ных и алкиламиниевых.

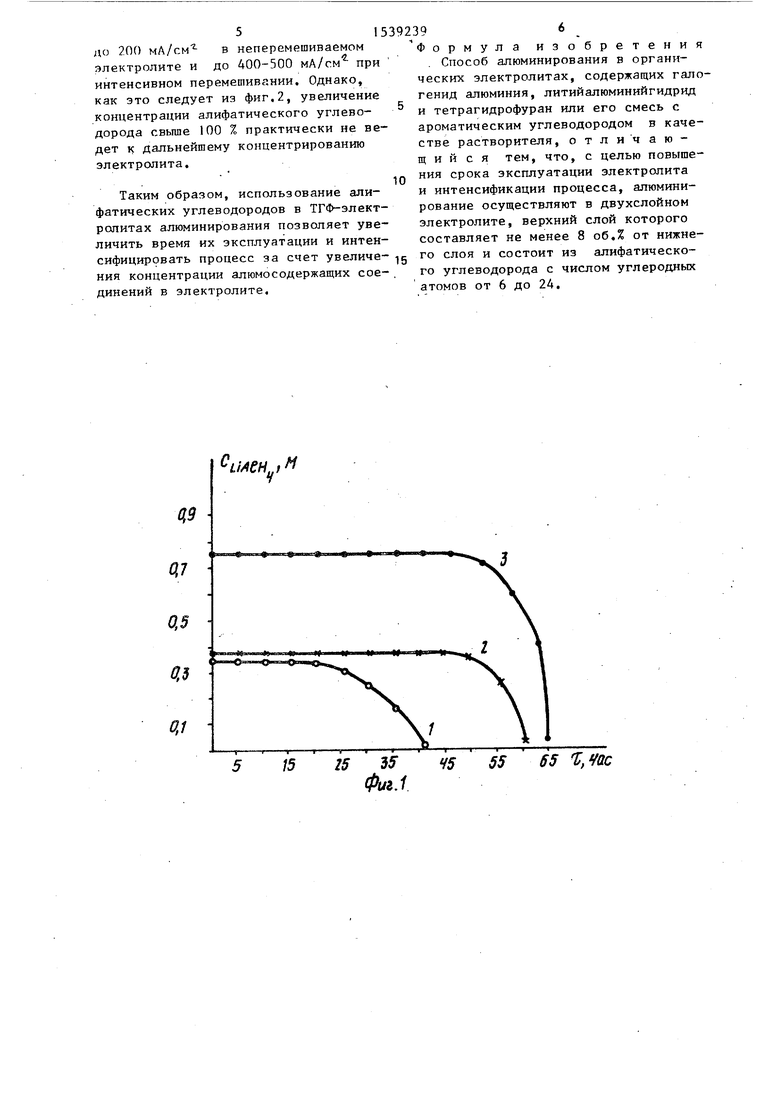

Кроме этого эффекта, применение двухслойных электролитов позволяет интенсифицировать процесс путем применения более высоких плотностей тока. Использование высококонцентрированных электролитов позволяет повысить рабочие плотности тока алюминирования вплоть до 400-500 мА/см4„Пос- леднее достигается за счет того,что верхний углеводородный слой наряду с зашитой электролита от контакта с влагой и уменьшения испарения его легколетучих соединений обеспечивает повышение концентрации алюмосо- держащих компонентов. Это является результатом того, что ТГФ частично растворяется в алифатическом углеводороде и переходит в верхний слой. Именно этим обусловлен выбор объемных соотношений между электролитом и верхним слоем, так как при концентрации менее 8 обД ряда более легколетучих углеводородов с числом углеродных атомов 8 второй слой в электролите не образуется и концентрирование электролита не происходи, что соответствует восходящей ветви кривых (АБ и А ВГ) на фиг.2. Верхний предел содержания углеводорода не является определяющим для достижения цели и выбирается, исходя из допустимой вязкости электролита, в частности он может составлять 100 обД, При этом общая концентрация алюминия может быть повышена до 3°,0-3,5 М, а катодная плотность тока

51

до 200 мЛ/см 2- в неперемешиваемом электролите и до 400-500 мА/гм при интенсивном перемешивании. Однако, как это следует из фиг,2, увеличение концентрации алифатического углеводорода свыше 100 % практически не ведет к дальнейшему концентрированию электролита.

Таким образом, использование алифатических углеводородов в ТГФ-элект- ролитах алюминирования позволяет увеличить время их эксплуатации и интенсифицировать процесс за счет увеличения концентрации алюмосодержащих соединений в электролите.

392396

Формула изобретения

Способ алюминирования в органических электролитах, содержащих гало- генид алюминия, литийалюминийгидрид и тетрагидрофуран или его смесь с ароматическим углеводородом в качестве растворителя, отличающийся тем, что, с целью повышения срока эксплуатации электролита и интенсификации процесса, алюмини- рование осуществляют в двухслойном электролите, верхний слой которого составляет не менее 8 об,% от нижнего слоя и состоит из алифатического углеводорода с числом углеродных атомов от 6 до 24.

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления эфирно-гидридного электролита алюминирования | 1986 |

|

SU1401075A1 |

| Электролит для осаждения алюминиевых гальванических покрытий | 1990 |

|

SU1713988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОГО БАРЬЕРА | 2010 |

|

RU2532795C2 |

| Электролит алюминирования | 1990 |

|

SU1824459A1 |

| Электролит алюминирования | 1978 |

|

SU836234A1 |

| ЭЛЕКТРОЛИТ АЛЮМИНИРОВАНИЯ | 1994 |

|

RU2083730C1 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ ПОДЛОЖКУ СО СЛОЕМ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2010 |

|

RU2546949C2 |

| МЕТАЛЛОЦЕНОВЫЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2000 |

|

RU2238277C2 |

| Способ электрохимического алюминирования | 1989 |

|

SU1708941A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО АЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2603744C1 |

Изобретение относится к гальваностегии, а именно к электролитическому осаждению алюминия из органических электролитов. Целью изобретения является повышение срока эксплуатации электролита и интенсификация процесса. Процесс ведут в двухслойном электролите, верхний слой которого состоит из алифатического углерода с числом углеродных атомов 6 - 24 при объемном содержании углеводорода не менее 8 об.% от нижнего слоя. При этом увеличивается содержание алюмосодержащих компонентов, что позволяет вести процесс при повышенных плотностях тока. 2 ил.

силен м

0,1

15

25 35 Фиг.1

45 55 65 Ъ.Час

V нижнем сш IU начальн В

1/

05 0.4- 0.1

о.1 о.г o.i. о.ч о.5 о.б ,oj astlts

фи9 2Уалифатич. углеводорода И/о$щии

| I.V.D | |||

| Berg, Т.Е | |||

| ug Dacnen, Galvanische Abscheielung von Aluminium, Metalloberflache, 35,, N 6, 218-221, 1981 | |||

| M.Jochio,N.Jchibachi | |||

| High-rate plating of aluminium from the bath confaining aluminium chloriole and lithium aluminium hydride in tetra- hydrofuran I | |||

| of Applied Electro,- chem,3, 321-325, 1973. |

Авторы

Даты

1990-01-30—Публикация

1988-05-07—Подача