Изобретение относится к машиностроению и может быть использовано в опорах тяжелонагруженных машин с вращающимися корпусами, в частности в опорах вибрационных барабанных дробильных устройств.

Цель изобретения - повышение надежности и долговечности.

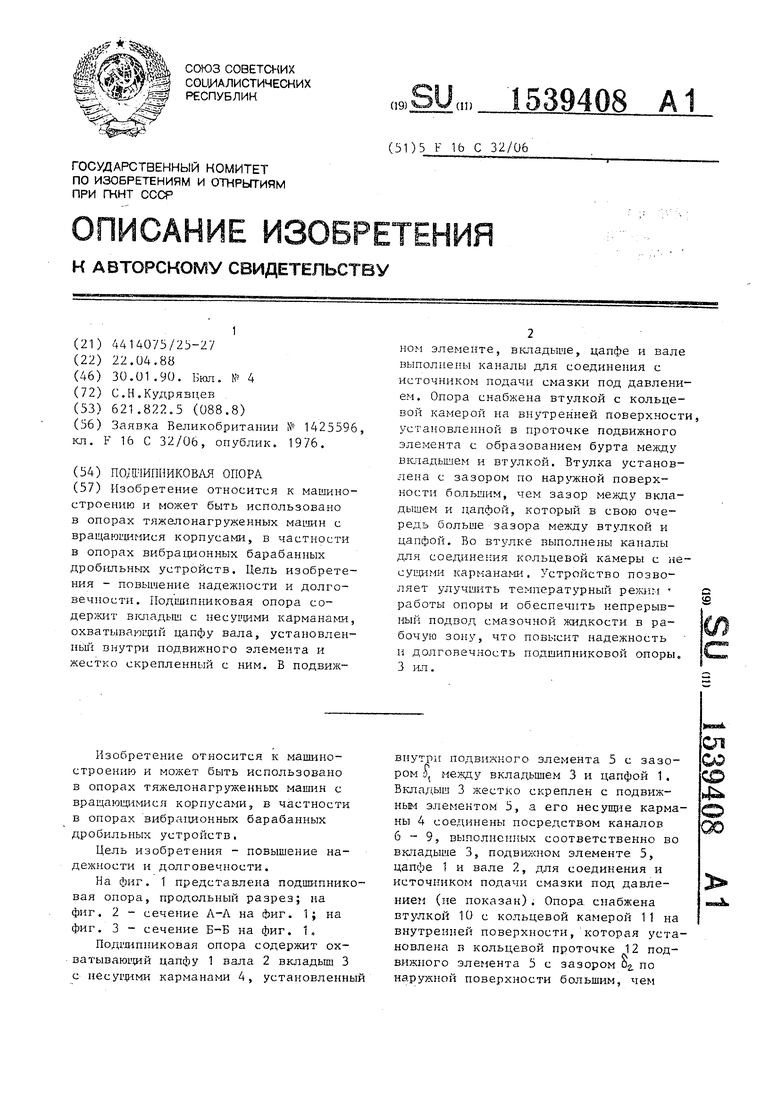

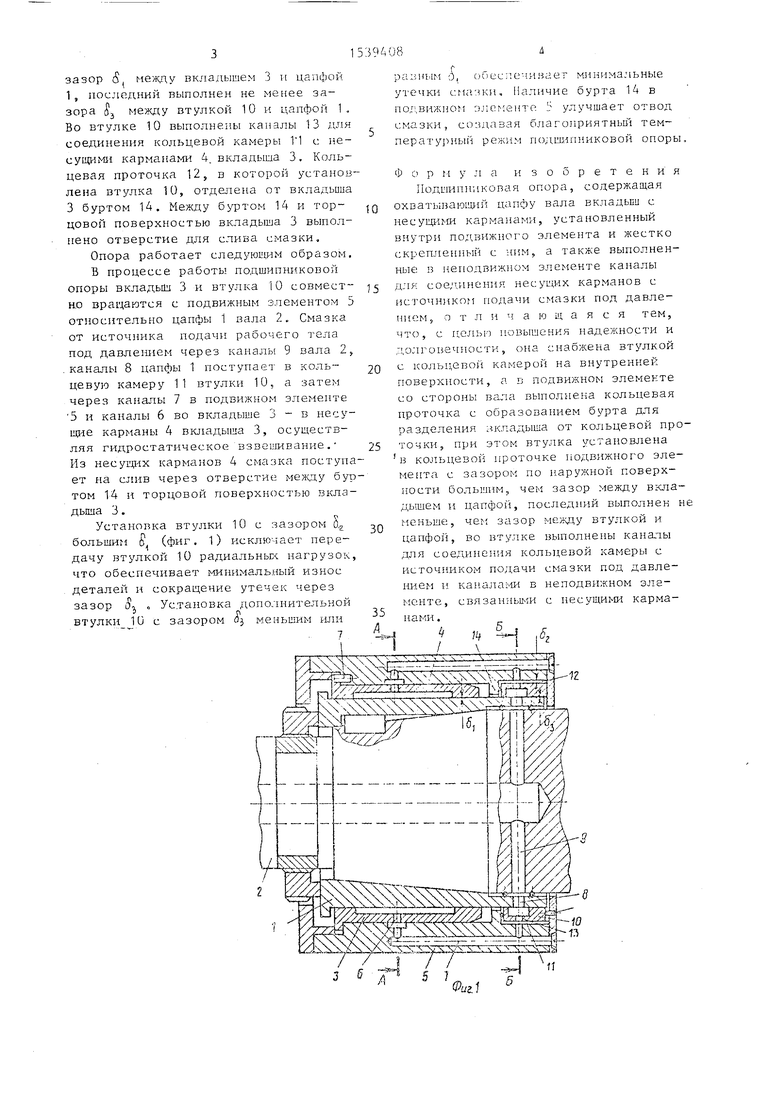

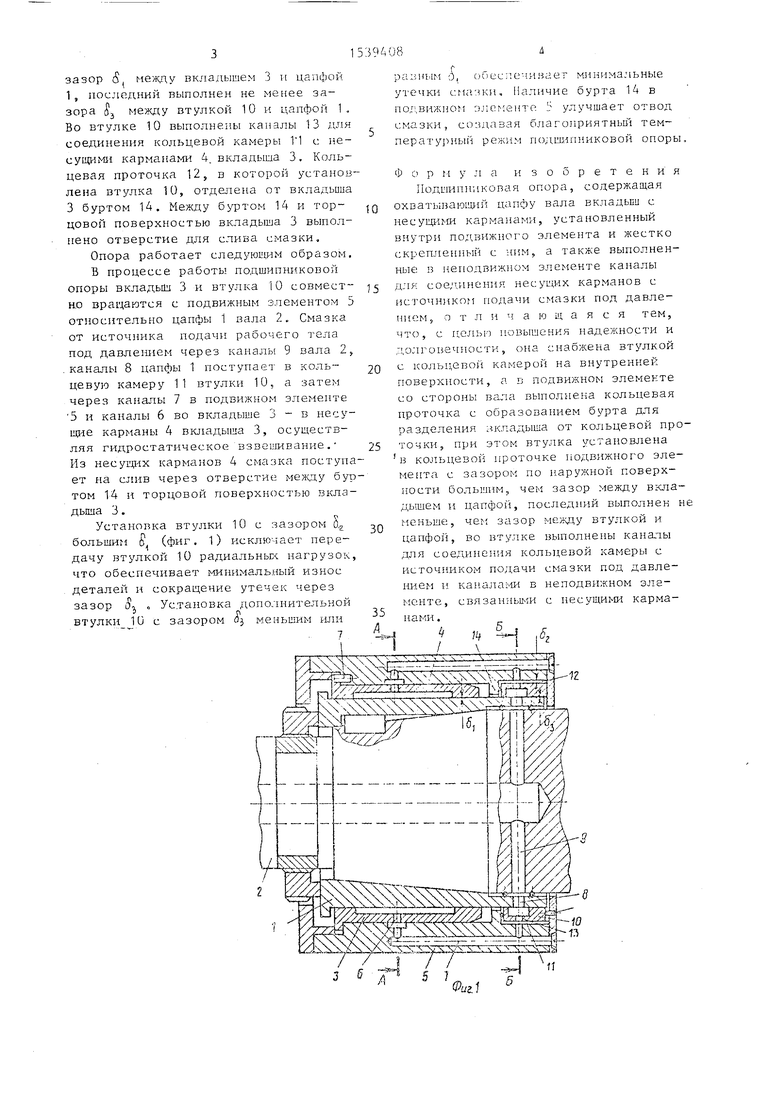

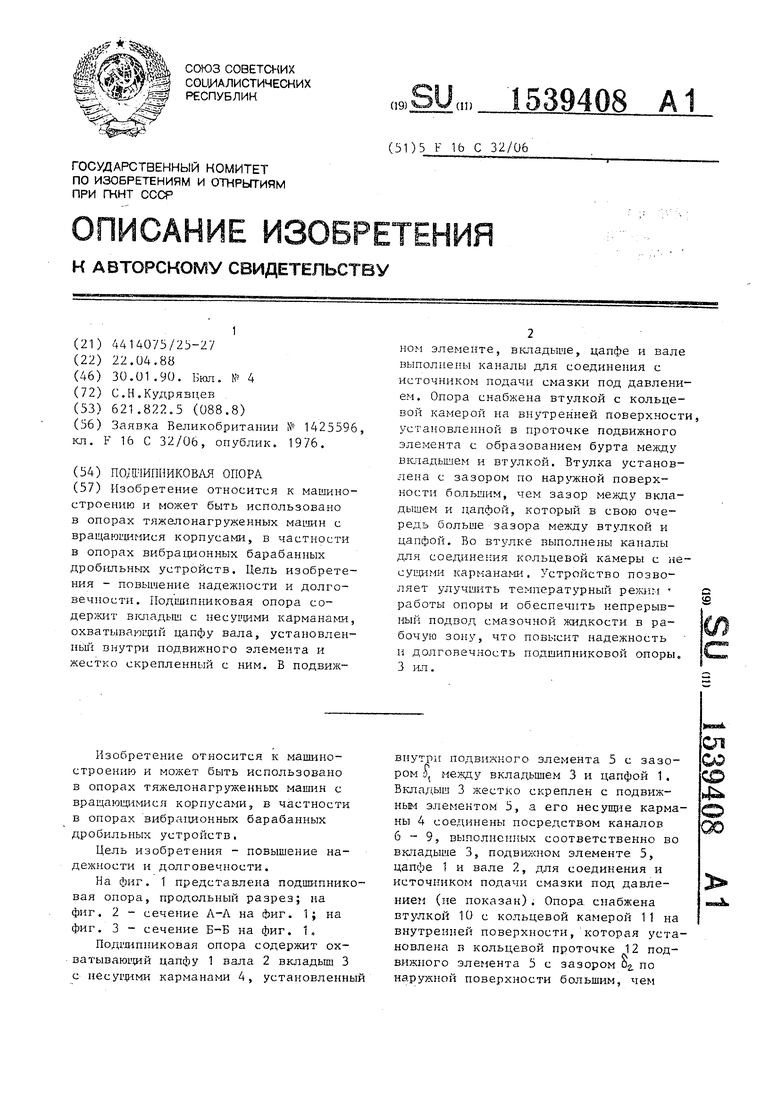

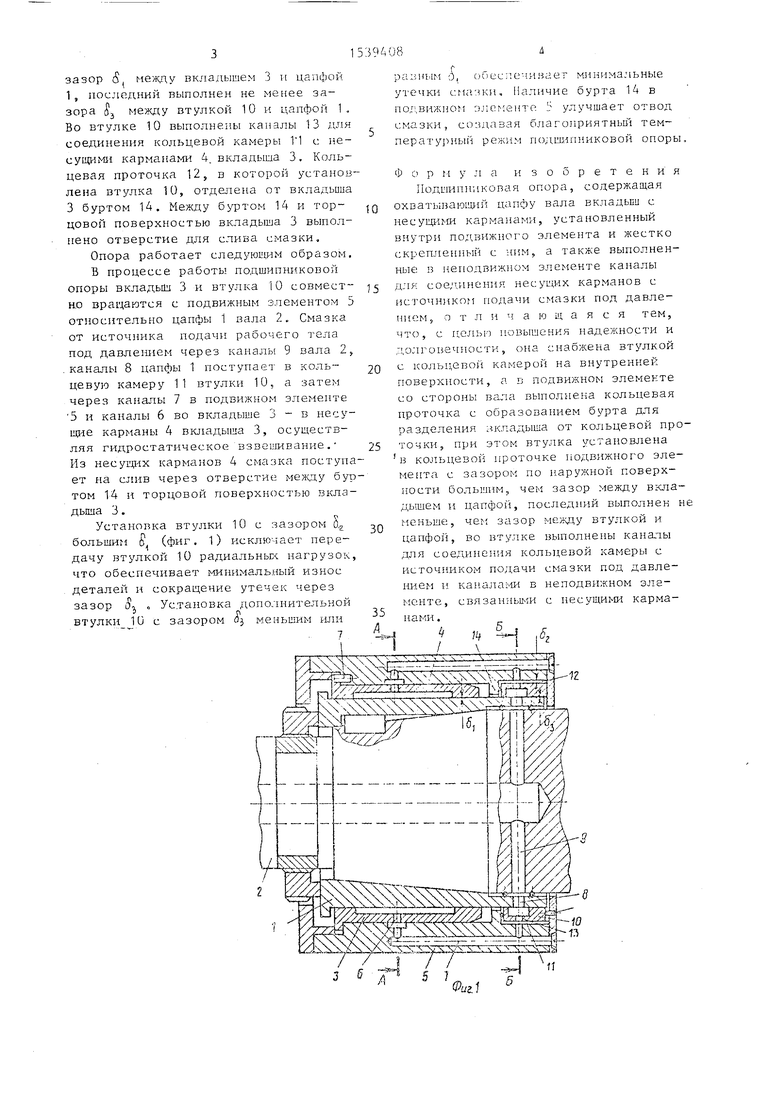

На фиг. 1 представлена подшипниковая опора, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Подшипниковая опора содержит охватывающий цапфу 1 вала 2 вкладыш 3 с несущими карманами 4, установленный

внутри подвижного элемента 5 с зазором о( между вкладышем 3 и цапфой 1. Вкладыш 3 жестко скреплен с подвижным элементом 5, а его несущие карманы 4 соединены посредством каналов 6-9, выполненных соответственно во вкладыше 3, подвижном элементе 5, цапфе 1 и вале 2, для соединения и источником подачи смазки под давлением (не показан). Опора снабжена втулкой 10 с кольцевой камерой 11 на внутренней поверхности, которая установлена в кольцевой проточке 12 подвижного элемента 5 с зазором Og. по наружной поверхности большим, чем

СП

со со „и

о оо

зазор $ между вкладышем 3 и цапфой 1, последний выполнен не менее зазора э между втулкой 10 и цапфой 1. Во втулке 10 выполнены каналы 13 для соединения кольцевой камеры 11 с несущими карманами 4. вкладыша 3. Кольцевая проточка 12, в которой установлена втулка 10, отделена от вкладыша 3 буртом 14. Между буртом 14 и торцовой поверхностью вкладыша 3 выполнено отверстие для слива смазки.

Опора работает следующим образом.

В процессе работы подшипниковой опоры вкладьйп 3 и втулка 10 совместно вращаются с подвижным элементом 5 относительно цапфы 1 вала 2. Смазка от источника подачи рабочего тела под давлением через каналы 9 вала 2, каналы 8 цапфы 1 поступает в кольцевую камеру 11 втулки 10, а затем через каналы 7 в подвижном элементе 5 и каналы 6 во вкладыше 3 - в несущие карманы 4 вкладыша 3, осуществляя гидростатическое взвешивание. Из несущих карманов 4 смазка поступает на слив через отверстие между буртом 14 и торцовой поверхностью вкладыша 3.

Установка втулки 10 с зазором §г большим Sj (фиг. 1) исключает передачу втулкой 10 радиальных нагрузок, что обеспечивает минимальный износ деталей и сокращение утечек через зазор Jj „ Установка дополнительной втулки 10 с зазором Oj меньшим или

7

равным о, обеспечивает минимальные утечки смазки. Наличие бурта 14 в подвижном элементе Ь улучшает отвод смазки, создавая благоприятный температурный режим подшипниковой опоры.

Формула изобретения

Подшипниковая опора, содержащая охватывающий цапфу вала вкладыш с несущими карманами, установленный внутри подвижного элемента и жестко скрепленный с ним, а также выполненные в неподвижном элементе каналы 5 для соединения несущих карманов с источником подачи смазки под давлением, отличающаяся тем, что, с целью повышения надежности и долговечности, она снабжена втулкой 0 кольцевой камерой на внутренней поверхности, а в подвижном элементе со стороны вала выполнена кольцевая проточка с образованием бурта для разделения вкладыша от кольцевой про- 5 точки, при этом втулка установлена (в кольцевой проточке подвижного элемента с зазором по наружной поверхности большим, чем зазор между вкладышем и цапфой, последний выполнен не меньше, чем зазор между втулкой и цапфой, во втулке выполнены каналы для соединения кольцевой камеры с источником подачи смазки под давлением и каналами в неподвижном элементе, связанными с несущими карманами .

0

Я

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник жидкостного трения | 1976 |

|

SU710695A1 |

| Радиально-упорная гидростатическая опора | 1989 |

|

SU1668763A1 |

| Подшипниковая опора тяжелонагруженного прокатного валка | 1989 |

|

SU1754244A1 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| Гидростатическая опора | 1990 |

|

SU1751501A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2433241C1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| Опора скольжения жидкостного трения | 1988 |

|

SU1672027A1 |

| Гидростатодинамический подшипник | 1990 |

|

SU1754952A1 |

| Гидростатическая опора | 1991 |

|

SU1784772A1 |

Изобретение относится к машиностроению и может быть использовано с опорах тяжелонагруженных машин с вращающимися корпусами, в частности в опорах вибрационных барабанных дробильных устройств. Цель изобретения - повышение надежности и долговечности. Подшипниковая опора содержит вкладыш с несущими карманами, охватывающий цапфу вала, установленный внутри подвижного элемента и жестко скрепленный с ним. В подвижном элементе, вкладыше, цапфе и вале выполнены каналы для соединения с источником подачи смазки под давлением. Опора снабжена втулкой с кольцевой камерой на внутренней поверхности, установленной в проточке подвижного элемента с образованием бурта между вкладышем и втулкой. Втулка установлена с зазором по наружной поверхности большим, чем зазор между вкладышем и цапфой, который,в свою очередь, больше зазора между втулкой и цапфой. Во втулке выполнены каналы для соединения кольцевой камеры с несущими карманами. Устройство позволялет улучшить температурный режим работы опоры и обеспечить непрерывный подвод смазочной жидкости в рабочую зону, что повысит надежность и долговечность подшипниковой опоры. 3 ил.

| Регулятор | 1987 |

|

SU1425596A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-22—Подача