Изобретение относится к термической обработке стали при помощи концентрированных источников энергии и может быть использовано в машиностроении при изготовлении деталей цилиндрической формы.

Цель изобретения улучшение качества обработки путем стабилизации электрической дуги и предохранения окисления поверхности детали.

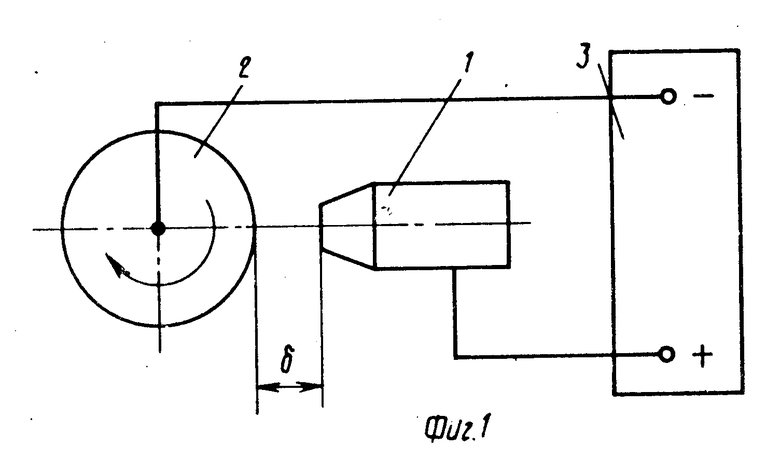

На фиг. 1 показана схема упрочнения стальных деталей неподвижным электродом; на фиг.2 то же, вращающимся электродом.

С целью упрочнения поверхности детали между графитовым электродом 1 и деталью 2 устанавливается зазор δ. В зону межэлектродного зазора подается раствор солей высших жирных кислот. Деталь приводится во вращение ми между ней и электродом возбуждается дуга обратной полярности (минус на детали) о источника 3 постоянного тока. Под действием электрической дуги поверхность детали быстро разогревается до 120 140oC и за счет быстрого теплоотвода в тело детали и в окружающую среду происходит закалка и упрочнение поверхностного слоя. Между электродом и упрочняемой поверхностью детали необходимо поддерживать зазор 0,08 0,2 мм.

Уменьшение межэлектродного зазора при упрочнении стали 45 до 0,08 мм приводит к вытеснению жидкого металла из зоны упрочнения, переносу его на поверхность электрода, в результате чего дуга начинает прерываться из-за возникновения мостиков с повышенной проводимостью и в конечном итоге процесс прекращается.

Если межэлектродный зазор оказывается более 0,2 мм, материал электрода интенсивно и неравномерно выгорает, а на поверхности упрочняемой детали наблюдаются явные следы эрозии, т.е. при зазорах менее 0,8 мм стабильность процесса нарушается, а при зазорах более 0,2 мм снижается качество упрочняемой поверхности.

Значение тока электрической дуги устанавливают в интервале 20 50 А.

При упрочнении той же стали 45 при значении тока электрической дуги 20 А глубина упрочненного слоя составляет 0,05 м, что недостаточно для большинства практических случаев, кроме того, наблюдается частое прерывание дуги, что приводит к неравномерному упрочнению поверхности. При увеличении тока до значения 50 А происходит значительное оплавление поверхностного слоя, ухудшается исходная макро геометрия поверхности, что вызывает необходимость последующей механической обработки шлифованием и приводит в результате к уменьшению окончательной глубины упрочненного слоя до 0,15 мм. Т.е. уменьшение тока души до значения менее 20 А приводит к нарушению стабильности процесса и понижению качества упрочняемой поверхности, а увеличение до более 50 А к ухудшению качества поверхности. При этом под качеством поверхности понимается совокупность свойств поверхностного слоя.

Применение в качестве рабочей среды раствора солей высших жирных кислот позволяет стабилизировать электрическую дугу на межэлектродных промежутках 0,08 0,2 мм, свести к минимуму испарений графитового электрода и предохранить упрочняемую поверхность от окисления, обеспечивая ее высокое качество.

Ведение процесса на постоянном токе обратной полярности обеспечивает устойчивость электрической дуги в указанных интервалах значений тока и межэлектродного зазора.

Пример. Для упрочнения поверхности цилиндрической детали из стали 45 между ней и вращающимся электродом из графита марки ЭЭГ устанавливается межэлектродный зазор d= 0,15 мм. В зазор подается смесь следующего состава, стеарат калия 60, пальмитат натрия 15, вода-остальное. К детали и электроду подводится постоянный ток обратной полярности величиной 30 А. Деталь приводится во вращение и между ней и электродом возбуждается электрическая дуга. Деталь быстро разогревается до 1200 1400oC, и за счет теплоотвода в тело детали и в рабочую среду образуется упрочненный слой глубиной 0,25 мм, имеющий микротвердость 950•107 Па, а шероховатость поверхности не ухудшается по сравнению с исходной.

Предложенный способ отличается простотой и надежностью, обеспечивает высокие механические характеристики и качество упрочняемой поверхности. Эффективность предложенного способа заключается в производительном поверхностном упрочнении стальных деталей и увеличении из износостойкости до 9 раз, а долговечности по усталостной прочности до 6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ЗАКАЛИВАЕМЫХ МАТЕРИАЛОВ | 1996 |

|

RU2136765C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2368471C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2374332C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2019 |

|

RU2718017C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛАПЫ КУЛЬТИВАТОРА С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ЕЕ РАБОЧЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2540316C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА СТАЛЬНУЮ ДЕТАЛЬ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРИЧЕСКОЙ ДУГИ КОСВЕННОГО ДЕЙСТВИЯ | 2009 |

|

RU2510427C2 |

Изобретение относится к термической обработке к термической обработке стали при помощи концентрированных источников энергии и может быть использовано в машиностроении при изготовлении деталей цилиндрической формы. Цель изобретения - улучшение качества обработки путем стабилизации электрической дуги и предохранения окисления поверхности детали. Сущность изобретения заключается в том, что упрочнение поверхности осуществляют путем ее нагрева дугой постоянного тока обратной полярности, т.е. с подачей минуса на детали, образуемой между неподвижным или вращающимся графитовым электродом и деталью в среде раствора солей высших жирных кислот при зазоре между электродом и деталью 0,08-0,2 мм и токе дуги 20-50 А. 2 ил.

Способ упрочнения стальных деталей преимущественно цилиндрической формы, включающий нагрев под закалку поверхности электрической дугой с заданной силой тока, возбуждаемой между неподвижным или вращающимся графитовым электродом и поверхностью детали, расположенной на заданном расстоянии от электрода, с подачей на деталь, и электрод заданной полярности электрического тока, отличающийся тем, что, с целью улучшения качества обработки путем стабилизации электрической дуги и предохранения окисления поверхности детали, между поверхностью детали и электродом подают раствор солей высших жирных кислот, нагрев осуществляют при токе дуги 20 50 А и расстоянии между деталью и электродом 0,08 0,2 мм, а минус электрического тока подают на деталь.

| Патент Великобритании N 1104102, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Авторское свидетельство СССР N 1340175, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-01-20—Публикация

1988-04-11—Подача