Изобретение относится к прокатному производству и может быть использовано при прокатке заготовок на обжимных прокатных станах.

Наиболее близким по совокупности признаков является способ прокатки заготовок на дуореверсивном стане (SU 1636075, 23.03.91), при котором перед деформацией охлаждают передний конец раската, а с момента захвата и до выхода указанного конца раската из валков раскат принудительно притормаживают внешним воздействием, чем достигается уменьшение длины дефекта "рыбий хвост".

Величина охлаждаемого участка равна 0,9-1,2 длины очага деформации, температура на 30-60oC ниже среднемассовой, а скорость перемещения в валках данного участка 0,75-0,95 линейной скорости прокатных валков.

Недостатком указанного способа является то, что торможение раската обычно осуществляется линейками манипулятора обжимного стана, что запрещено правилами технической эксплуатации и приводит к преждевременному выходу их из строя. Пробуксовки, возникающие в валках прокатного стана за счет разности скорости перемещения в валках охлажденного участка и линейной скорости валков, приводят к повреждению поверхности данного участка, что, несмотря на снижение длины дефекта типа "рыбий хвост", не позволяет увеличить выход годного металла.

В основу изобретения поставлена задача усовершенствования способа прокатки заготовок на обжимных станах, в котором путем увеличения части смещенного объема металла по оси заготовки снижается глубина дефекта типа "рыбий хвост", что позволяет снизить величину обрези и соответственно увеличить выход годного.

Сущность предлагаемого способа прокатки слитков на обжимных станах состоит в том, что заготовку деформируют рабочими валками дуореверсивного обжимного стана в двух взаимно перпендикулярных плоскостях на гладкой бочке и в ящичных калибрах, причем хотя бы в двух проходах деформацию переднего по ходу прокатки конца заготовки производят с относительным обжатием, на менее чем в два раза превышающим относительное обжатие заднего конца заготовки, при этом отношение скорости прокатки конца, обжимаемого с большим относительным обжатием, к скорости прокатки конца, обжимаемого с меньшим относительным обжатием, не превышает 0,9.

Деформирование переднего конца заготовки с относительным обжатием, не менее чем в два раза превышающим относительное обжатие заднего конца заготовки, позволяет достичь большего проникновения деформации вглубь заготовки, что приведет к более равномерному течению металла по сечению этой заготовки и обеспечит снижение протяженности дефекта типа "рыбий хвост" на более обжимаемом конце заготовки. Дальнейшая прокатка производится со снижением относительного обжатия с целью уменьшения величины зоны отставания и, соответственно, уменьшения величины дефекта типа "рыбий хвост" на заднем конце заготовки. Увеличение скорости при этом необходимо для достижения возможности более глубокого проникновения деформации по сечению менее обжимаемого конца заготовки во избежание порывов внутренних слоев металла за счет более интенсивной вытяжки поверхностных слоев. Отношение относительных обжатий переднего и заднего по ходу проката концов заготовки выбрано из реальных условий режимов обжатий заготовок на обжимных станах. Снижение этого отношения не позволяет получить желаемых результатов по увеличению выхода годного металла. Увеличение этого отношения улучшает результаты предложенной технологии и ограничивается возможностями конкретного обжимного стана. Использование режима прокатки с вышеуказанным соотношением относительных обжатий не менее двух раз объясняется необходимостью снятия конусности на прокатываемой заготовке, полученной в первом проходе, и снижением величины дефекта типа "рыбий хвост" на менее обжимаемом конце заготовки в предыдущем проходе.

Увеличение скорости прокатки металла вызывает более глубокое проникновение деформации по сечению заготовки. Прокатка металла с малыми относительными обжатиями (прокатка заднего по ходу прокатки конца заготовки) вызывает неравномерное течение слоев металла по сечению заготовки (течение верхних слоев опережает течение центральных слоев), что может привести к возникновению внутренних дефектов в прокатываемом металле. Этим вызвана необходимость увеличения скорости прокатки при малых относительных обжатиях. Исходя из необходимости получения качественных заготовок, отношение скорости прокатки конца, обжимаемого с большим относительным обжатием, к скорости прокатки конца, обжимаемого с меньшим относительным обжатием, не должно превышать 0,9. Увеличение этого отношения может привести к возникновению внутренних дефектов прокатываемых заготовок.

Способ осуществляют следующим образом.

Нагретый до температуры прокатки слиток прокатывают на гладкой бочке валков дуореверсивного стана в нескольких проходах таким образом, чтобы в каждом проходе относительное обжатие одного из концов слитка было не менее чем в два раза больше относительного обжатия другого конца слитка.

В каждом пропуске скорость прокатки конца слитка, обжимаемого с большим относительным обжатием, меньше скорости прокатки конца слитка, обжимаемого с меньшим относительным обжатием. При этом отношение скорости прокатки конца слитка, обжимаемого с большим относительным обжатием, к скорости прокатки конца слитка, обжимаемого с меньшим относительным обжатием, не превышает 0,85. После этого производится кантовка на 90o и деформированный слиток еще не менее двух раз прокатывают на гладкой бочке валков с аналогичными соотношениями относительных деформаций и скоростей прокатки. Далее сдеформированный слиток прокатывается в ящичных калибрах с кантовками до требуемого сечения.

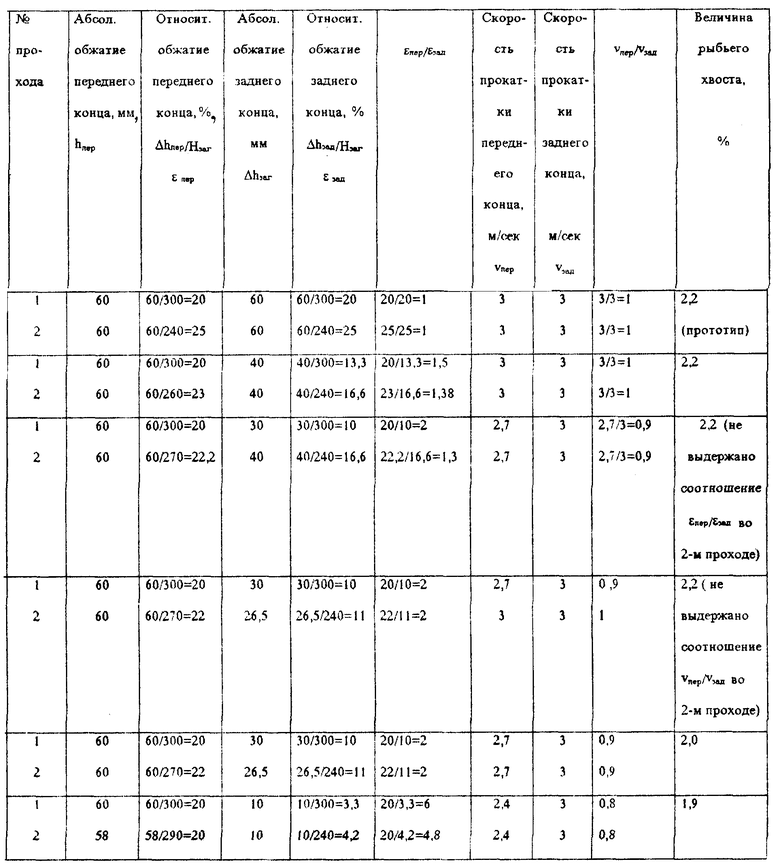

Пример. На блюминге 1300 прокатывались непрерывнолитые слитки (заготовки) сечением 300х300 мм. Передний по ходу прокатки конец слитка обжимался с увеличенным абсолютным обжатием, которое контролировалось по указателю раствора валков. Скорость прокатки контролировалась по показаниям тахометра. По ходу прокатки верхний валок равномерно поднимался до получения различных соотношений отнорсительных обжатий переднего и заднего конца. Величину дефекта типа "рыбий хвост" определяли на темплетах, взятых от концов заготовки на ножницах усилием резания 1200 тонн. Результаты эксперимента сведены в таблицу.

Как видно из приведенной таблицы, прокатка по прототипу (вариант N 1) приводит к образованию дефекта типа "рыбий хвост" в количестве 2,2%. Такое же количество дефекта образуется и в случаях, когда отношение относительных обжатий переднего и заднего конца заготовки меньше двух, а скорость прокатки конца, обжимаемого с большим относительным обжатием, равна скорости прокатки конца, обжимаемого с меньшим относительным обжатием.

Сокращение величины дефекта типа "рыбий хвост" происходит в вариантах 5 и 6, когда в двух проходах деформация переднего конца заготовки происходила с относительным обжатием, не менее чем в два раза превышающим относительное обжатие заднего конца заготовки, и при этом отношение скорости прокатки конца, обжимаемого с большим относительным обжатием, к скорости прокатки конца, обжимаемого с меньшим относительным обжатием, не превышало 0,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК РАЗДЕЛЕНИЕМ | 2000 |

|

RU2176165C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Способ Буйглишвили прокатки балочной заготовки на обжимном стане | 1988 |

|

SU1616723A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

Объект изобретения: способ прокатки на обжимных станах. Область использования: прокатное производство, при прокатке заготовок на обжимных прокатных станах. Сущность изобретения: заготовку деформируют рабочими валками дуореверсивного обжимного стана в двух взаимно перпендикулярных плоскостях на гладкой бочке и в ящичных калибрах. Хотя бы в двух проходах деформацию переднего по ходу прокатки конца заготовки производят с относительным обжатием, не менее чем в два раза превышающим относительное обжатие заднего конца заготовки, при этом отношение скорости прокатки конца, обжимаемого с большим относительным обжатием, к скорости прокатки конца, обжимаемого с меньшим относительным обжатием, не превышает 0,9. Технический результат: снижается величина обрези и соответственно увеличивается выход годного. 1 табл.

Способ прокатки на обжимных станах, включающий деформирование заготовки на гладкой бочке и в ящичных калибрах, отличающийся тем, что заготовку деформируют в двух взаимно перпендикулярных плоскостях, и хотя бы в двух проходах деформацию переднего конца заготовки производят с относительным обжатием, не менее чем в два раза превышающим относительное обжатие заднего конца заготовки, при этом отношение скорости прокатки конца, обжимаемого с большим относительным обжатием, к скорости прокатки конца, обжимаемого с меньшим относительным обжатием, не превышает 0,9.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки слитков на реверсивном обжимном прокатном стане | 1985 |

|

SU1308407A1 |

Авторы

Даты

1999-03-27—Публикация

1997-05-14—Подача