Изобретение относится к черной металлургии, а именно к получению слитков кипящей и полуспокойной стали с последующей прокаткой их на блюмы и заготовки.

Известен стальной слиток, уширенный книзу и содержащий тело, головную и донную части, где переходные грани в головной части выполнены с уклоном в 10-25%, а узкие грани в головной части выполнены с уклоном 8-15% (1).

Недостатком такого уширенного книзу слитка с плоским дном является увеличенная донная обрезь за счет "утяжки" осевой части донного торца при прокатке на блюминге высокой полосы при неустановившемся процессе с показателем формы очага деформации I/hcp≤0,4.

Известен листовой слиток, содержащий тело, прибыльную и донную части, причем последняя имеет широкие и узкие грани, а каждая широкая грань донной части слитка ограничена выпуклой поверхностью, симметричной относительно ее оси (2). Данное изобретение наиболее близко по технической сущности и достигаемому результату и принято за прототип.

Недостатком этого слитка является невозможность его использования для переката на блюмы и заготовки квадратного сечения из-за значительных потерь металла в виде головной и донной обрези.

Задачей, на решение которой направлено изобретение, является увеличение выхода годного за счет уменьшения потерь металла с головной и донной обрезью, в виде дополнительной обрези из-за прорывов корочки головного торца слитка, в виде плен на прокате.

Поставленная задача достигается тем, что предлагается стальной слиток, содержащий тело четырехгранной формы, головную и донную части, повторяющие форму тела и имеющие переменные размеры поперечных сечений, при этом размеры верхнего торца головной части и нижнего торца донной части слитка выполнены с возможностью обеспечения начала их деформации при реверсивной прокатке слитка на блюминге после достижения величины показателя формы очага деформации I/hcp≥0,4.

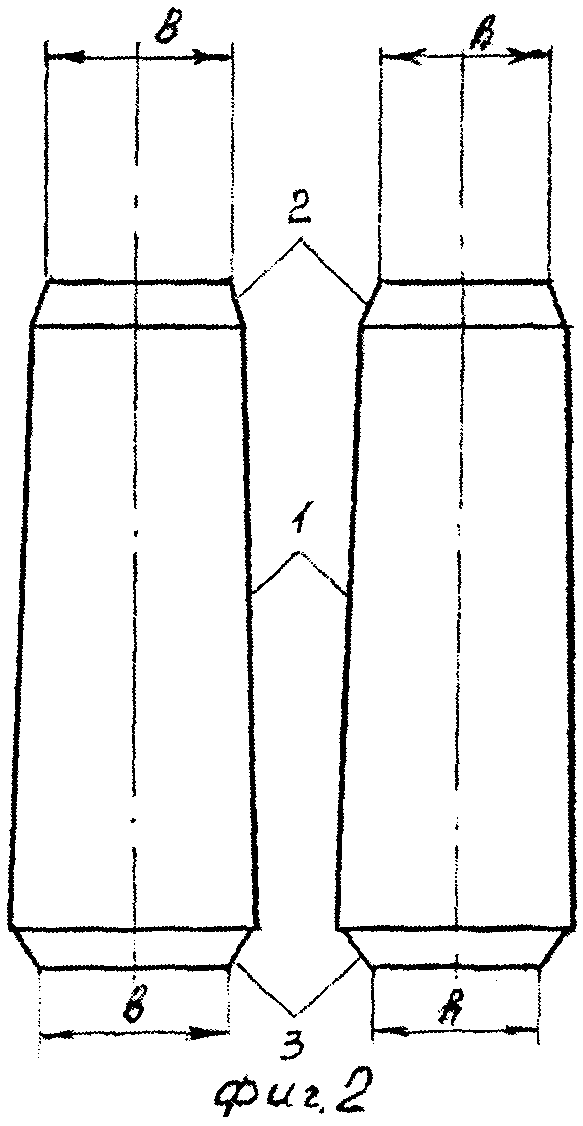

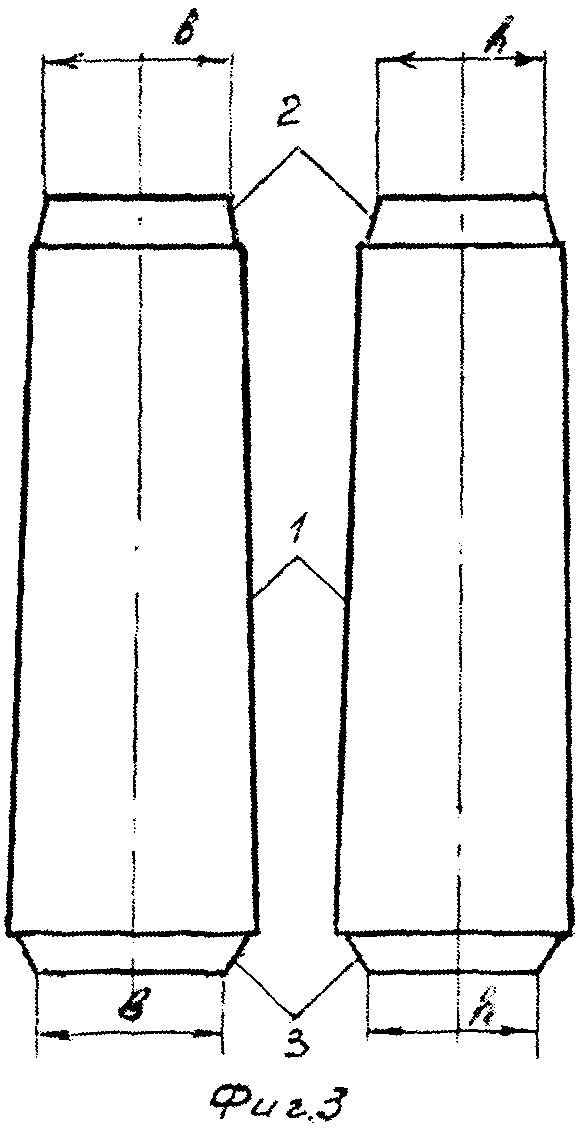

На фиг.1 представлена форма головного и донного торцов слитка. На фиг.2, 3 представлены слитки, содержащие уширенное книзу тело. На фиг.4 представлен слиток, содержащий уширенное кверху тело. Стальной слиток имеет четырехгранное уширенное книзу или кверху тело 1, головную часть 2 и донную часть 3. Форма головной и донной частей повторяет форму тела слитка, размеры поперечного сечения верхнего торца головной части и нижнего торца донной части выполнены с возможностью обеспечения начала деформации торцов при реверсивной прокатке слитка на блюминге после достижения величины показателя формы очага деформации I/hcp≥0,4.

Величина показателя формы очага деформации определяется по известной формуле: I/hcp=(√R×Δh):(H+h)/2 (3)

где I - длина дуги очага деформации, мм, определяемая, как корень квадратный из произведения радиуса прокатного валка на величину абсолютного обжатия за данный проход;

hcp - средняя высота полосы в очаге деформации, мм (полусумма высот на входе и на выходе из очага деформации);

R - радиус прокатного валка, мм;

Н, h - высота полосы на входе в очаг деформации и на выходе из очага деформации, мм.

Как известно (4), максимальная утяжка торца раската при деформации происходит при величине I/hcp 0,2…0,35. Поэтому для компенсации наибольшей утяжки размеры поперечного сечения головного и донного торцов слитка должны быть выбраны такими, чтобы в то время, когда прокатка слитков ведется при неустановившемся процессе (I/hcp. менее 0,4), преимущественная вытяжка приконтактных слоев металла сдерживалась и компенсировалась «недеформируемой внешней зоной» (т.е. «заострениями») головной и донной частей, а обжатие торцов начиналось только тогда, когда I/hcp≥0,4. Технический результат достигается при указанной совокупности признаков в формуле изобретения.

Примеры конкретного выполнения.

В цехе подготовки составов ОАО "Челябинский металлургический комбинат" собрали комбинированный состав из четырех вариантов устройств для получения слитков. Действующее на комбинате устройство состоит из сквозной уширенной книзу изложницы СК10,3 с внутренними размерами по низу 760×890 мм, по верху - 690×835 мм, высотой 2500 мм, которую устанавливают на плоский чугунный поддон. Наряду с обычным, собраны три опытных варианта устройств для получения слитков по фиг.2, 3, 4. Устройство для получения слитка по фиг.2 состоит из уширенной книзу изложницы, переоборудованной из действующей СК10,3, но с «полузакрытым верхом». Изложницу устанавливают на поддон с кюмпелем (углублением в поддоне). Устройство для получения слитка по фиг.3 состоит из изложницы СК10,3, которую устанавливают на поддон с кюмпелем, а сверху на изложницу устанавливают цельнолитую чугунную надставку - холодильник. Устройство для получения слитка по фиг.4 состоит из перевернутой изложницы СК10,3 (вариант изложницы, уширенной кверху), которую устанавливают на поддон с кюмпелем. Сверху на изложницу устанавливают цельнолитую чугунную надставку - холодильник. Нижняя часть кюмпельного углубления и верхнее окно надставки или изложницы с «полузакрытым верхом» на уровне последующего налива слитков выполнены размерами h×b по фиг.1. Состав с опытными и действующими устройствами передавали в конвертерный цех, где производили разливку сверху стали марок Ст(1…5)пс, Ст(1…5)кп, Св08А, при этом металл разливали с получением слитков как по предлагаемому способу, так и обычных - уширенных книзу, с одинаковой конусностью. Выдерживали металл до затвердевания, снимали надставки, изложницы и извлекали слитки.

Благодаря ускоренной кристаллизации в «заостренной» головной части слитка образуется толстый мост плотного металла, что исключает прорывы корки верхнего торца слитка.

Благодаря специальной форме кюмпеля его нижняя часть быстрее заполняется жидким металлом при разливке стали, предотвращая дальнейшее разбрызгивание и чрезмерный размыв поддона от удара струи металла.

Слитки после нагрева в колодцах прокатывали головной или донной частью вперед на блюмы сечением 320×320 мм по стандартной схеме 4×4×2×1, сведения приведены в таблице.

Подбор размеров h×b по фиг.1 производили по рассчитанным заранее величинам

I/hcp. в стандартной схеме прокатки. Величина показателя формы очага деформации определялась по известной формуле I/hcp=(√R×Δh):(H+h)/2,

где I - длина дуги очага деформации, мм, определяемая как корень квадратный из произведения радиуса прокатного валка на величину абсолютного обжатия за данный проход;

hcp - средняя высота полосы в очаге деформации, мм (полусумма высот на входе и на выходе из очага деформации);

R - радиус прокатного валка, мм;

H, h - высота полосы на входе в очаг деформации и на выходе из очага деформации, мм.

Для конкретных типов слитков по фиг.2, 3, 4, имеющих одинаковые размеры максимального поперечного сечения и прокатываемые с обжатиями за проход и величинами I/hcp, приведенными в таблице, они приняты h=590 мм, b=680 мм (как частный случай может быть вариант, когда h=b=590 мм).

На примере 2-го прохода покажем, расчет величины показателя формы очага деформации:

I=√R×Δh=√605×80=√48400=220 мм

hcp=(H+h)/2=(680+590)/2=635

I/hcp=220/635=0,37

Расчеты величины показателя формы очага деформации по остальным проходам сведены в таблице.

Из таблицы видно, что во втором проходе торцы высотой 590 мм лишь соприкасаются с валками блюминга, а обжатие происходит в третьем проходе при I/hcp=0,43. При дальнейшей прокатке обжатие торцов по размеру b происходит в седьмом (третьем после первой кантовки) проходе при I/hcp=0,43, в это время скорость продольного пластического течения металла в осевой части раската приближается к скорости течения металла в приконтактных слоях. До этих моментов, пока I/hcp<0,4, преимущественная вытяжка приконтактных слоев металла сдерживалась и компенсировалась "недеформируемой внешней зоной", т.е. «заострениями» головной и донной частей.

Для слитков с другими размерами поперечного сечения и, соответственно, другими обжатиями за проход и величинами I/hcp при прокатке по стандартной схеме 4×4×2×1 оптимальные размеры h×b могут быть другими, но во всех случаях должно выполняться заявленное требование по обжатию переднего и заднего торцов при I/hcp≥0,4.

Использование слитка предложенной конструкции позволило снизить головную и донную обрезь блюмов кипящей и полуспокойной стали с 6…9% до 3,5…4%, снизить на 30% дополнительную обрезь и брак головных блюмов и заготовок по расслою, усадочной раковине и рыхлости.

Источники информации

1. Авторское свидетельство №1574349, кл. B22D 7/00, 1987 г.

2. Авторское свидетельство №1720785, кл. B22D 7/00, 1990 - принято за прототип.

3. Смирнов В.С. Теория обработки металлов давлением. - М.: Металлургия, 1973 г. С.357.

4. Гетманец В.В. и др. Рациональные режимы работы блюминга. - М.: Металлургия, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| СПОСОБ ПРОИЗВОДСТВА БЛЮМОВ | 2001 |

|

RU2185257C1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| Слиток | 1985 |

|

SU1297955A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки на блюминге | 1989 |

|

SU1643126A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Стальной слиток | 1987 |

|

SU1574349A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Способ прокатки на блюминге слитков и слиток для его осуществления | 1987 |

|

SU1424877A1 |

Изобретение относится к черной металлургии. Стальной слиток содержит тело четырехгранной формы, головную и донную части, повторяющие форму тела и имеющие переменные размеры поперечных сечений. Размеры верхнего торца головной части и нижнего торца донной части выполняют такими, что при реверсивной прокатке слитка на блюминге верхний торец головной части и нижний торец донной части слитка начинают деформироваться после достижения величины показателя формы очага деформации I/hcp≥0,4. Скорость продольного пластического течения металла в осевой части раската приближается к скорости течения металла в приконтактных слоях, что позволяет снизить обрезь за счет снижения «утяжки» и брак по расслою. Обеспечивается увеличение выхода годного за счет уменьшения потерь металла с головной и донной обрезью, в виде дополнительной обрези из-за прорывов корочки головного торца слитка в виде плен на прокате. 4 ил., 1 табл.

Стальной слиток, содержащий тело четырехгранной формы, головную и донную части, повторяющие форму тела и имеющие переменные размеры поперечных сечений, отличающийся тем, что размеры верхнего торца головной части и нижнего торца донной части выполнены с возможностью обеспечения начала их деформации при реверсивной прокатке слитка на блюминге после достижения величины показателя формы очага деформации I/hcp≥0,4.

| Листовой слиток | 1990 |

|

SU1720785A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Способ прокатки на блюминге | 1988 |

|

SU1581392A1 |

| Слиток | 1985 |

|

SU1297955A1 |

Авторы

Даты

2009-09-27—Публикация

2007-03-19—Подача