Изобретение относится к технологии производства поливинилхлоридных (ПВХ) пленок, используемых для лицевого слоя рулонных материалов полов. N Целью изобретения является повышение износостойкости и снижение раз- нотолщинности и усадки пленки.

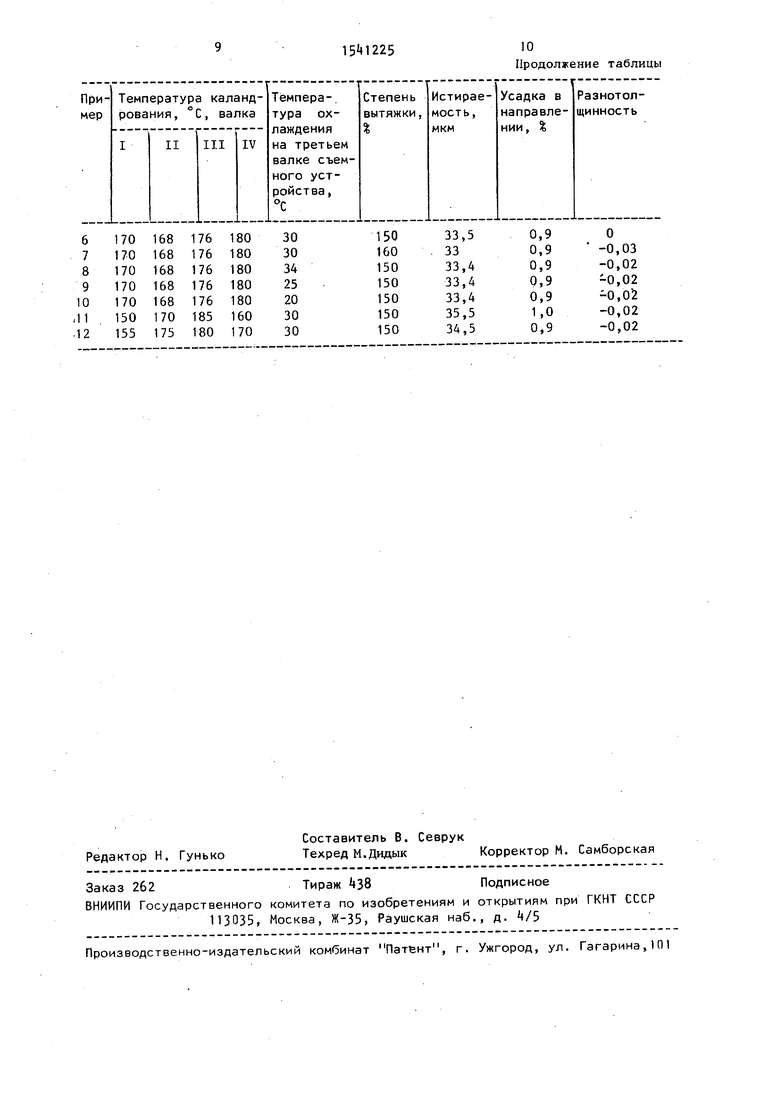

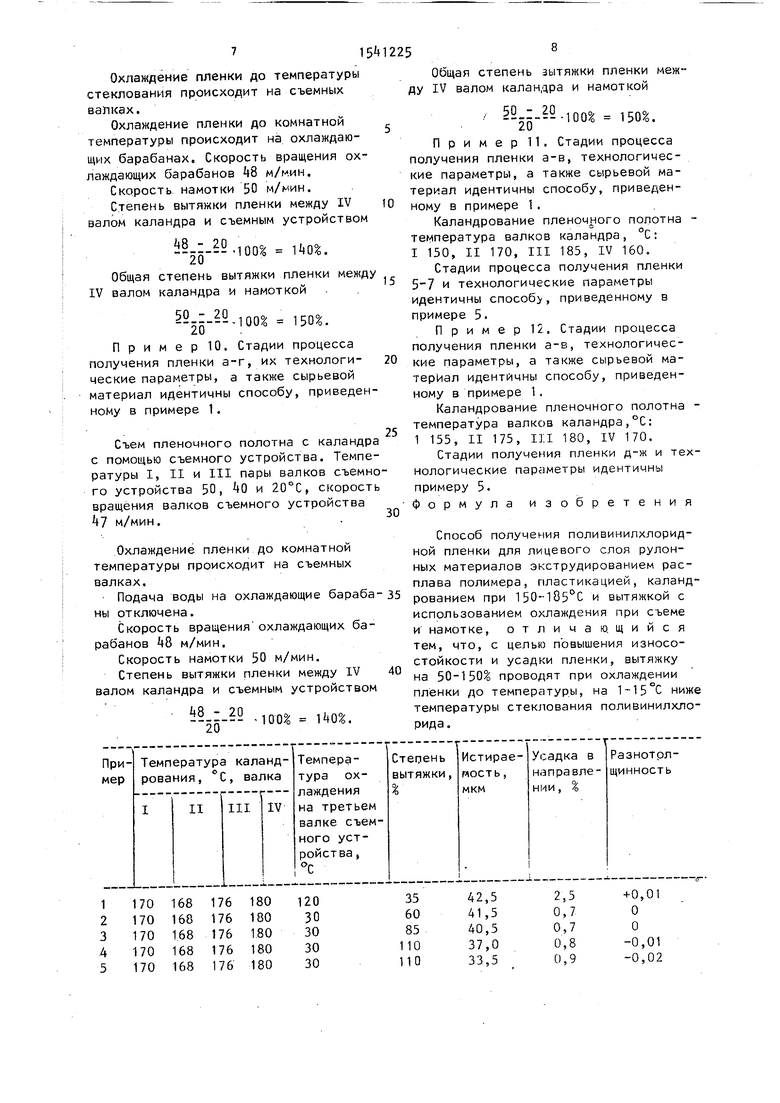

П р и м е р 1 (сравнительный). Рецептура композиции для изготовления пластифицированной поливинилхлоридной пленки, мае.ч.:

Поливинилхлорид суспензионный марки С-6359 ЮО Пластификатор-диоктил- фталат29

Бэростаб1,57

Тринонилфенилфосфит 0,12 Стеарин0,5

Способ получения пленки из пластифицированного поливинилхлорида включает в себя следующие стадии;а) смешение компонентов; б) пластификация композиции на экструдере - температура I зоны 130°С, И зоны С, скорость вращения шнека 8-50 об/мин; в) пластикация композиции на Зальцах - температура I валка 150°С, II валка 170°С, скорость вращения 28-30 м/мин, зазор 1,2 мм; г) каландрование пленочного полотна - температура валков каландра,С; I 170, II 168, III -170, IV 180, скорость

СП

Ј

ГС

ю ел

валков каландра, м/мин: I 15, II 16, III 18, IV 20; д) съем пленочного полотна с каландра с помощью съемного устройства: температура I, II и III пар съемного устройства 16Q, и 120°С, скорость вращения валков съемного устройства 25 м/мин; е) охлаждение пленки на охлаждающих барабанах до комнатной температуры - скорость вращения охлаждающих барабанов 26 м/мин; ж) намотка пленки - скорость намотки 27 м/мин.

Степень вытяжки пленки между четвертым Ёалом каландра и съемным уст роиством

100% 25%.

100% 35%.

25 - 20

Общая степень вытяжки между четвертым валом каландра и намоткой

27 - 20

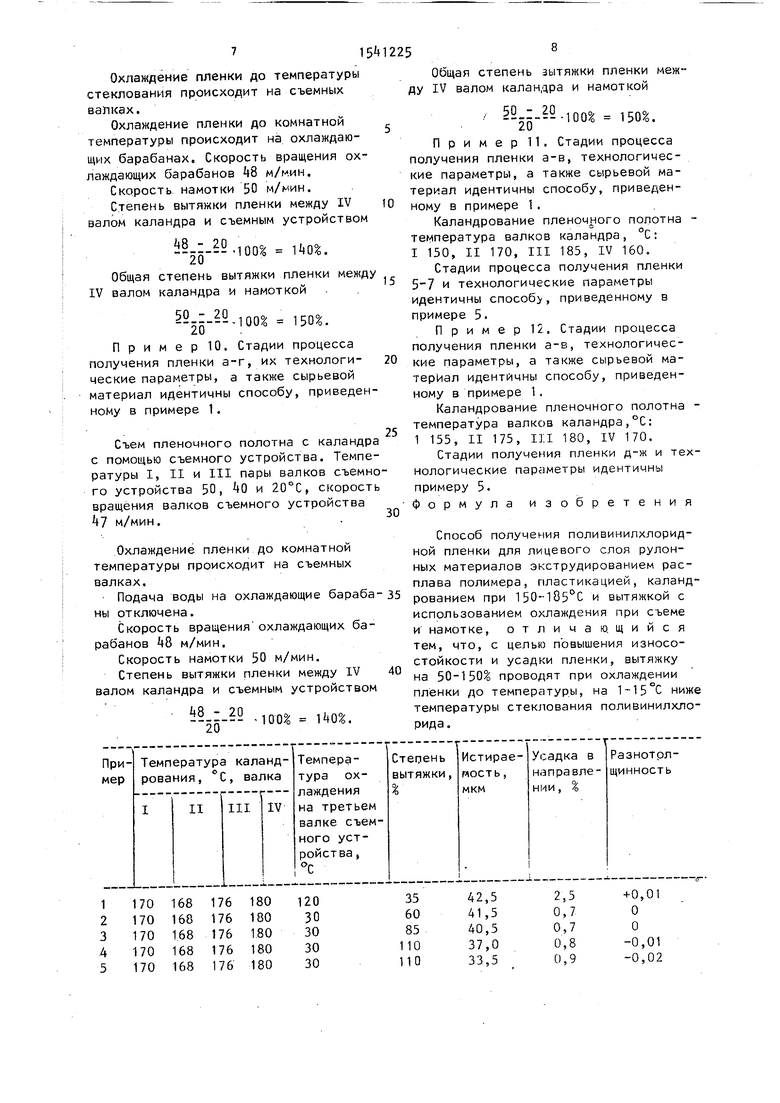

Основные технологические параметр v, физико-механические показатели по- лученной пленки приведены в таблице.

П р и м е р 2. Стадии процесса получения пленки а-г, технологически параметры, а также сырьевой материал идентичны способу, приведенному в пр мере 1.

Съем пленочного полотна с каландра проводится с помощью съемного устройства. Температуры I, II и III пары валков съемного устройства 70- 50-30°С, скорость вращения валков съемного устройства 30 м/мин.

Охлаждение пленки до температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающих барабанах. Скорость вращения охлаждающих барабанов 31 м/мин.

Намотка пленки со скоростью 32 м/ми

Степень вытяжки пленки между четвертым валом каландра и съемным-устройством

---2$- 1°0% 50%

Общая степень вытяжки пленки между четвертым валом каландра и намоткой

-1- -100% 60%.

и м е р 3. Стадии получения а-г, их технологические пара- а также сырьевой материал

5

0

идентичны способу, приведенному в примере 1.

Съем пленочного полотна с каландра проводится с помощью съемного устройства. Температура I, II и III пары валков съемного устройства 70, 50 и 30°С. Скорость вращения валков съемного устройства 35 м/мин.

Охлаждение пленки ниже температуры стеклования происходит на съемных валках.

Охлаждение пленки происходит на охлаждающих барабанах до комнатной температуры. Скорость вращения охлаждающих барабанов 3& м/мин.

Намотка пленки со скоростью 37 м/мин.

Степень намотки вытяжки пленки между четвертым валом каландра и намоткой

5

Q

5

5

0

0

5

100% 85%.

II -9 20

Пример. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

Съем пленочного полотна с каландра происходит с помощью съемного устройства. Температура I, II и III пары валков съемного устройства 70, 50 и 30°С. Скорость вращения валков съемного устройства 40 м/мин, охлаждение пленки до температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающих барабанах. Скорость вращения охлаждающих барабанов k м/мин. Намот-- ка пленки со скоростью k2 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

40 20

20

Общая степень вытяжки пленки между IV валом каландра и намоткой

k2 100% 100%.

20 20 П р и м е р 5. получения пленки ческие параметры,

100% 110%.

, Стадии процесса а-г, их технологиа также сырьевой материал идентичны способу, приведенному в примере 1.

Съем пленочного полотна с каландра происходит при помощи съемного устройства. Температура I, II и III

51

пары валков съемного устройства 7050-30 С. Скорость вращения валков съемного устройства м/мин. Охлаждение пленки ниже температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающи барабанах. Скорость вращения охлаждающих барабанов 8 м/мин. Скорость намотки 9 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

100 Й0%.

М - 20 20

Общая степень вытяжки пленки межд IV валом каландра и намоткой равна

--100% 150.

П р и м е р 6. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1 .

Съем пленочного полотна с каландра происходит с помощью съемного устройства. Температура I, II и III пары валков съемного устройства 70, 50 и 30°С. Скорость вращения валков съемного устройства 28 м/мин.

Охлаждение пленки ниже температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающи барабанах. Скорость вращения охлаждающих барабанов 29 м/мин.

Скорость намотки 30 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

100% 40%.

100 50%.

28 - 20 20

Общая степень вытяжки пленки между IV валом каландра и намоткой

30 - 20

2б

П р и м е р 7. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьеёой материал идентичны способу, приведенному в примере 1.

Съем пленочного полотна с каландра происходит с помощью съемного устройства. Температура I, II и III пары валков съемного устройства 70, 50 и 30°С. Скорость вращения валков съемного устройства 50 м/мин.

Охлаждение пленки ниже температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающих барабанах. Скорость вращения охлаждающих барабанов 51 м/мин.

Скорость намотки 52 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

50 - 20 20

100% 150%.

5

0

5

0

5

0

5

Общая степень вытяжки пленки между IV валом каландра и намоткой

с1) уг

25 --100% 160%.

П р и м е р 8. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

i

Съем пленочного полотна с каландра происходит с помощью съемного устройства. Температура I, II и III пары валков съемного устройства 75 5 и . Скорость вращения валков съемного устройства 7 м/мин.

Охлаждение пленки ниже температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающих барабанах. Скорость вращения охлаждающих барабанов 8 м/мин.

Скорость намотки 50 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

LlJQ , 1002 o%.

Общая степень вытяжки пленки между IV валом каландра и намоткой

50.1.20.100% 150%.

П р и м е р 9. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

Съем пленочного полотна с каландра происходит с помощью съемного устройства. Температуры I, II и III пары валков съемного устройства 66- А5-25°С. Скорость вращения валков съемного устройства kj м/мин.

Охлаждение пленки до температуры стеклования происходит на съемных валках.

Охлаждение пленки до комнатной температуры происходит на охлаждающих барабанах. Скорость вращения охлаждающих барабанов м/мин.

Скорость намотки 50 м/мин.

Степень вытямки пленки между IV валом каландра и съемным устройством

W - 20

Общая степень вытяжки пленки межд IV валом каландра и намоткой

---100% 150%.

П р и м е р 10. Стадии процесса получения пленки а-г, их технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

100% .

Съем пленочного полотна с каландра с помощью съемного устройства. Температуры I, II и III пары валков съемного устройства 50, 0 и 20°С, скорость вращения валков съемного устройства 4 7 м/мин.

Охлаждение пленки до комнатной температуры происходит на съемных валках.

Подача воды на охлаждающие бараба ны отключена.

Скорость вращения охлаждающих барабанов 48 м/мин.

Скорость намотки 50 м/мин.

Степень вытяжки пленки между IV валом каландра и съемным устройством

5

0

5

0

5

0

Общая степень вытяжки пленки между IV валом каландра и намоткой

§9.:-.юс 150%.

П р и м е р 11. Стадии процесса получения пленки а-в, технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

Каландрование пленочного полотна - температура валков каландра, °С: I 150, II 170, III 185, IV 160.

Стадии процесса получения пленки и технологические параметры идентичны способу, приведенному в примере 5.

П р и м е р 12. Стадии процесса получения пленки а-в, технологические параметры, а также сырьевой материал идентичны способу, приведенному в примере 1.

Каландрование пленочного полотна - температура валков каландра,°С: 1 155, II 175, III 180, IV 170.

Стадии получения пленки д-ж и технологические параметры идентичны примеру 5. формула изобретения

Способ получения поливинилхлорид- ной пленки для лицевого слоя рулонных материалов экструдированием расплава полимера, пластикацией, каланд- рованием при 150-185°С и вытяжкой с использованием охлаждения при съеме и намотке, отличающийся тем, что, с целью повышения износостойкости и усадки пленки, вытяжку на 50-150% проводят при охлаждении пленки до температуры, на 1-15°С ниже

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластифицированной поливинилхлоридной пленки | 1990 |

|

SU1787992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| Способ получения тисненой поливинилхлоридной пленки | 1980 |

|

SU927874A1 |

| СПОСОБ И АППАРАТУРА ДЛЯ ОДНОРОДНОГО РАСТЯЖЕНИЯ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ И ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ПРОДУКТЫ | 2005 |

|

RU2349453C2 |

| МНОГОСЛОЙНЫЕ МИКРОПОРИСТЫЕ ПЛЕНКИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2305632C2 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| АМОРФНАЯ, ПРОЗРАЧНАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2164926C2 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ изготовления пленочных изделий из термопластов | 1975 |

|

SU637272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ПОЛОТНА | 2006 |

|

RU2412216C2 |

Изобретение относится к технологии производства поливинилхлоридных пленок, используемых для лицевого слоя рулонных материалов полов. Изобретение обеспечивает повышение износостойкости и снижение разнотолщинности и усадки пленки за счет того, что поливинилхлоридную композицию экструдируют, проводят пластикацию, каландрование при 150 - 185°С, вытягивают на 50 - 150% при охлаждении пленки до температуры на 1 - 15°С ниже температуры стеклования поливинилхлорида. 1 табл.

| Патент СССР № 913926, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пленка поливинилхлоридная прозрачная ненаполненная для лицевого слоя рулонных материалов полов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Министерство промышленности строительных материалов, ВНИИстройполимер | |||

| (W) СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛО- РИДНОЙ ПЛЕНКИ | |||

Авторы

Даты

1990-02-07—Публикация

1987-04-29—Подача