(f.

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управле-Ния пРОцЕССОМ КОМпРиМиРОВАНияпиРОгАзА | 1979 |

|

SU800181A1 |

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| Способ компримирования углеводородных газовых смесей | 1971 |

|

SU472969A1 |

| Способ автоматического управления процессом компримирования пирогаза в производстве олефинов | 1980 |

|

SU920065A1 |

| Способ разделения пирогаза | 1984 |

|

SU1293197A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

Изобретение относится к способам переработки пирогаза в этиленовых установках, может быть использовано в химической и нефтехимической промышленности и позволяет повысить производительность процесса. Способ осуществляется путем сжатия пирогаза в ступени компрессора, последующей его подачи с распределением по высоте в скруббер, который орощают жидким хладагентом, при этом пирогаз охлаждают с одновременным разделением на легкую (Ci - Сз) и тяжелую (СА и выше) фракции, а также подачи легкой фракции с верха скруббера на следующую ступень сжатия. Для повышения производительности процесса задачи дополнительно вводят распределение орошения по высоте скруббера, при этом чередуют точки ввода пирогаза и орошения, располагая их парами. В каждой паре точки вво-. да пирогаза и орошения в аппарате разносят по его высоте, которую устанавливают равной не более 1, 2 теоретической ступени разделения, а в каждой паре ввод пирогаза осуществляют ниже ввода орощения, при этом поддерживают температуру по высоте скруббера вверху не вь1ше 40°С, в средней части не выше 55°С, а в кубе не выше 70°С. 2 ил. с

а

о:

ее

Изобретение относится к способам переработки пирогаза в этиленовых установках и может найти применение в химической и нефтехимической промь шленности.

Цель изобретения - повышение произ- 13одительности процесса переработки пирогаза.

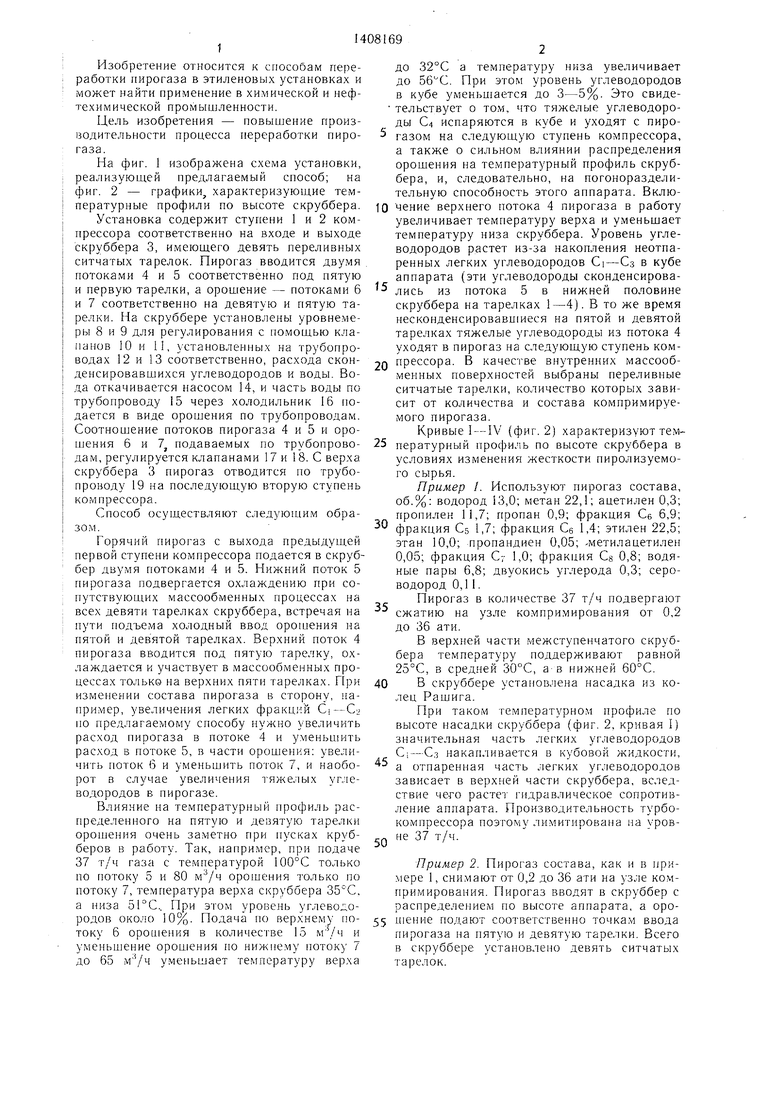

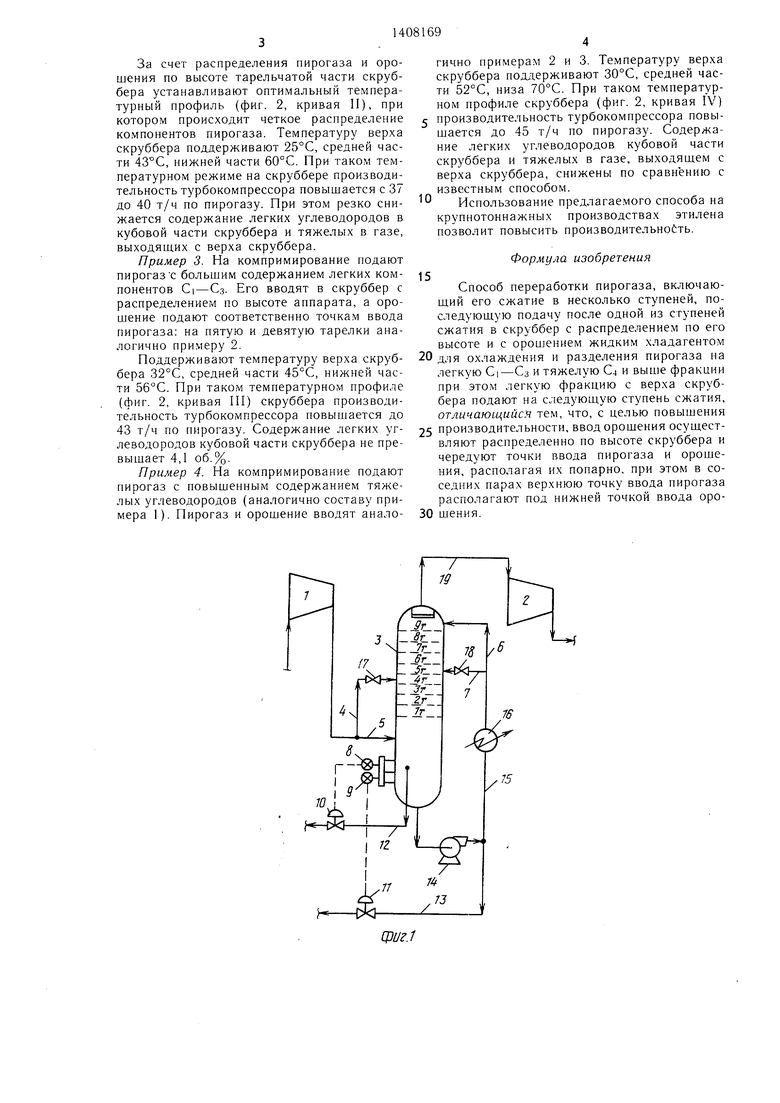

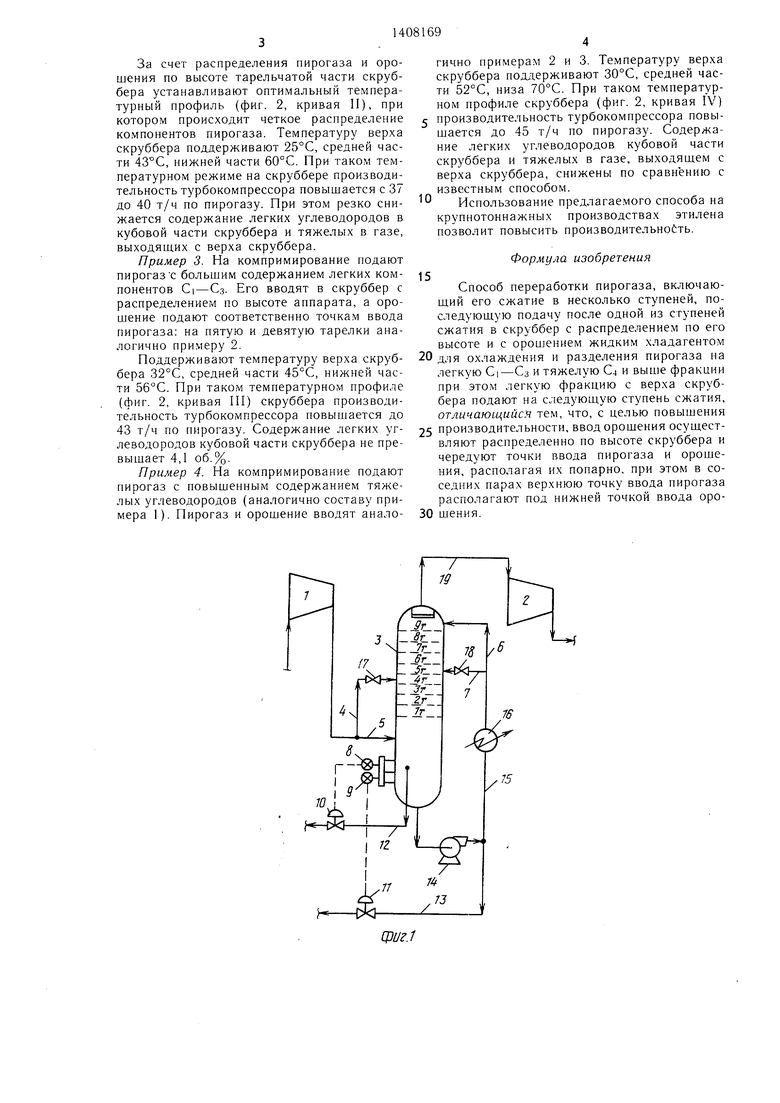

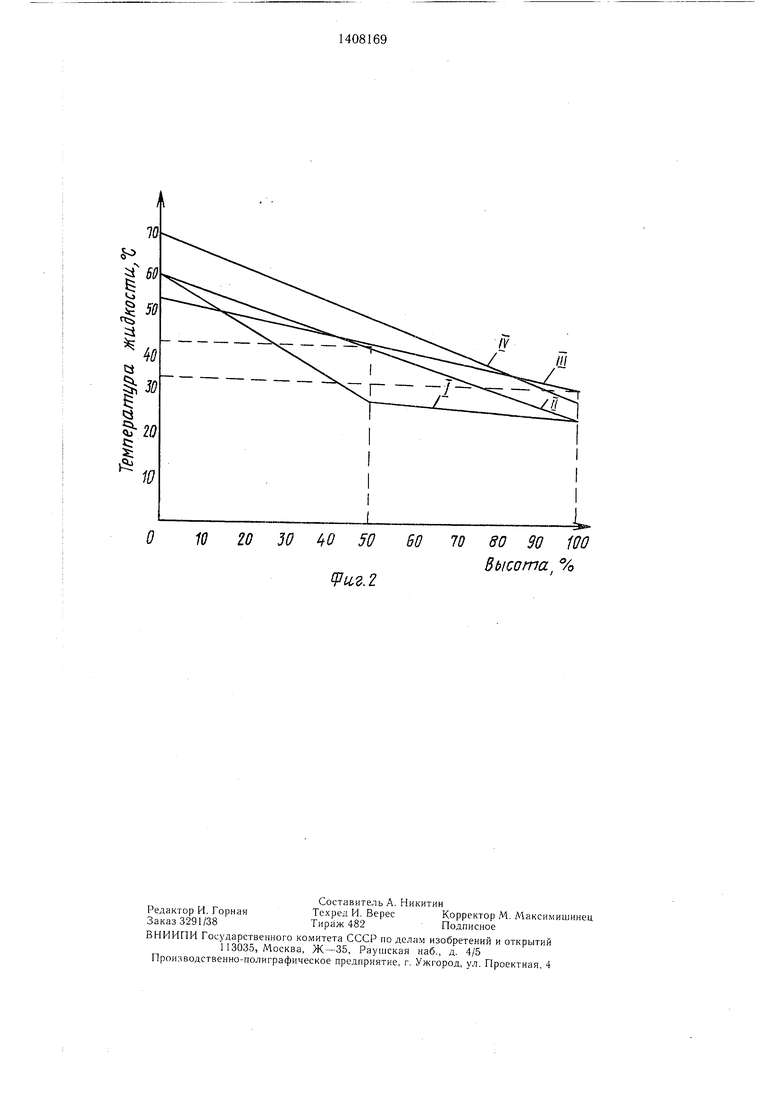

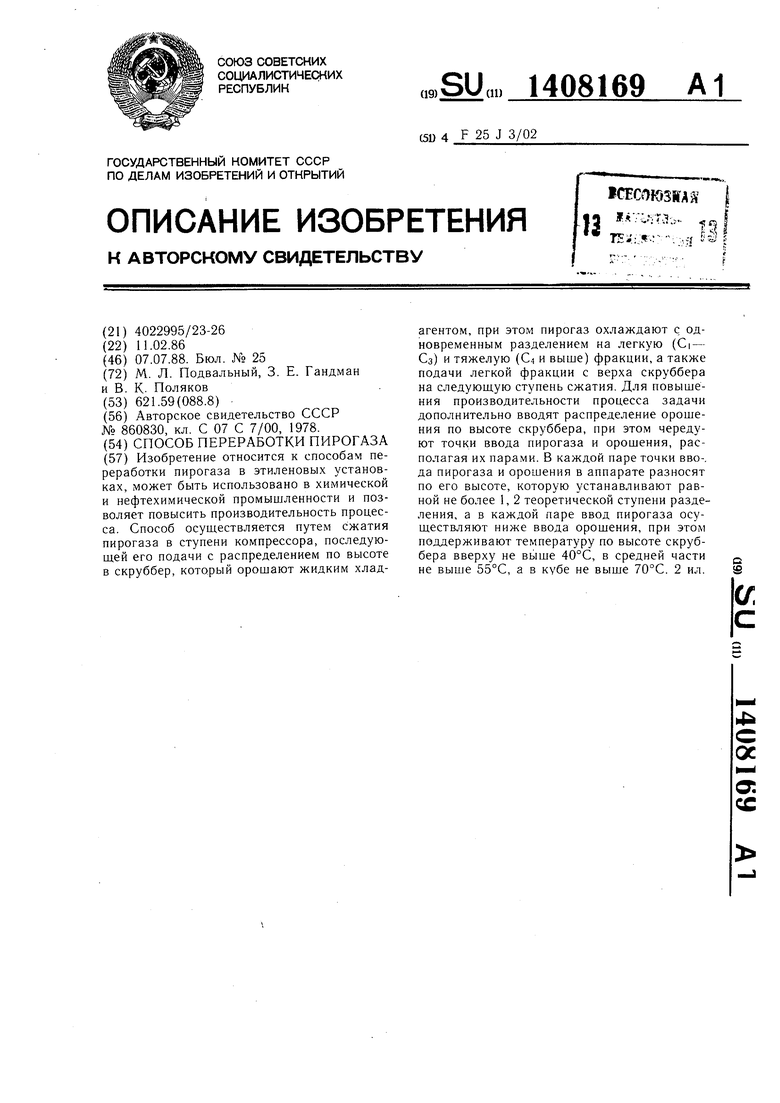

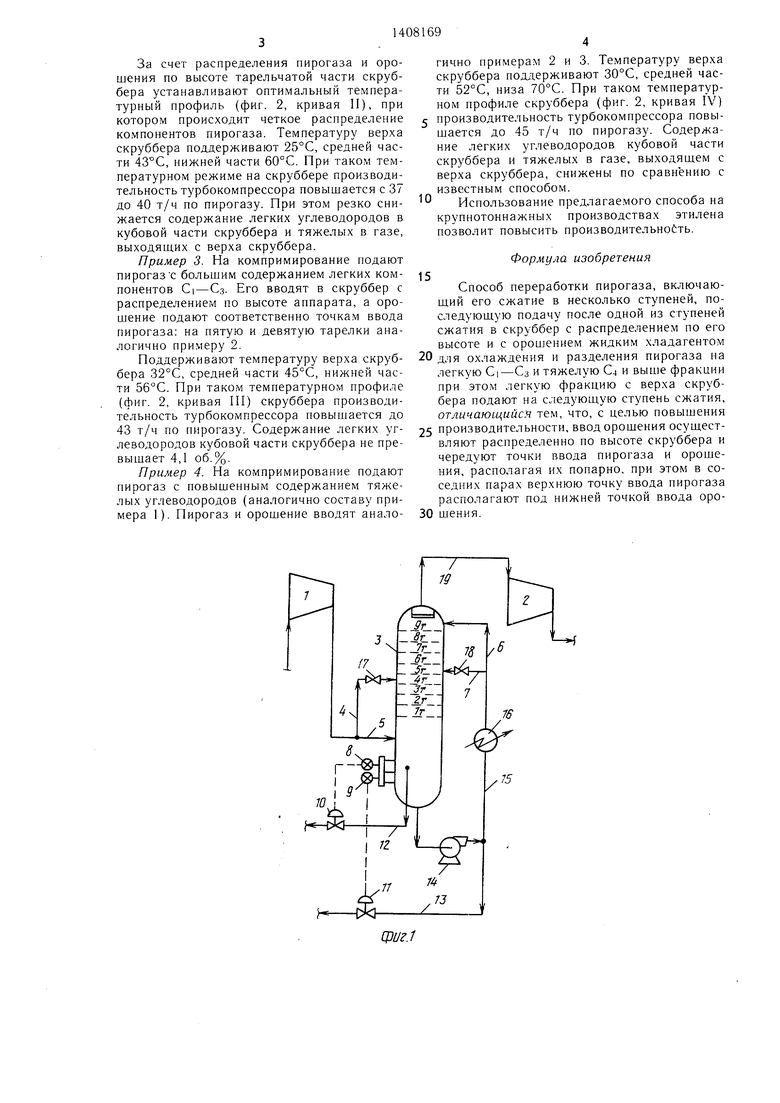

На фиг. 1 изображена схема установки, реализующей предлагаемый способ; на фиг. 2 - графики, характеризующие темдо 32°С а температуру низа увеличивает до . При этом уровень углеводородов в кубе уменьшается до 3-5%. Это свидетельствует о том, что тяжелые углеводороды С4 испаряются в кубе и уходят с пиро- газом на следующую ступень компрессора, а также о сильном влиянии распределения орошения на температурный профиль скруббера, и, следовательно, на погонораздели- тельную способность этого аппарата. Вклюпературные профили по высоте скруббера. Q чение верхнего потока 4 пирогаза в работу

Установка содержит ступени 1 и 2 компрессора соответственно на входе и выходе скруббера 3, имеющего девять переливных ситчатых тарелок. Пирогаз вводится двумя потоками 4 и 5 соответственно под пятую и первую тарелки, а орошение - потоками 6 и 7 соответственно на девятую и пятую тарелки. На скруббере установлены уровнемеры 8 и 9 для регулирования с помощью клапанов 10 и II, установленных на трубопроувеличивает температуру верха и уменьшает температуру низа скруббера. Уровень углеводородов растет из-за накопления неотпаренных легких углеводородов Ci-Сз в кубе аппарата (эти углеводороды сконденсирова- лись из потока 5 в нижней половине скруббера на тарелках 1-4). В то же время несконденсировавшиеся на пятой и девятой тарелках тяжелые углеводороды из потока 4 уходят в пирогаз на следующую ступень комводах 12 и 13 соответственно, расхода скон- Q прессора. В качестве внутренних массообденсировавщихся углеводородов и воды. Вода откачивается насосом 14, и часть воды по трубопроводу 15 через холодильник 16 подается в виде орошения по трубопроводам. Соотношение потоков пирогаза 4 и 5 и ороменных поверхностей выораны переливные ситчатые тарелки, количество которых зависит от количества и состава компримируе- мого пирогаза.

Кривые - IV (фиг. 2) характеризуют темщения 6 и 7., подаваемых по трубопрово- 25 пературный профиль по высоте скруббера в

дам, регулируется клапанами 17 и 18. С верха скруббера 3 пирогаз отводится по трубопроводу 19 на последующую вторую ступень компрессора.

Способ осуществляют следую пим образом.

Горячий пирогаз с выхода предыдущей первой ступени компрессора подается в скруб бер двумя потоками 4 и 5. Нижний поток 5 пирогаза подвергается охлаждению при сопутствующих массообменных процессах на всех девяти тарелках скруббера, встречая на пути подъема холодный ввод ор01пения на пятой и девятой тарелках. Верхний поток 4 пирогаза вводится под пятую тарелку, охлаждается и участвует в массообменных процессах только на верхних пяти тарелках. При изменении состава пирогаза в сторону, например, увеличения легких фракций Ci-Са по предлагаемому способу нужно увеличить расход пирогаза в потоке 4 и уменьшить расход Б потоке 5, в части орощения: увеличить поток 6 и уменьшить поток 7, и наоборот в случае увеличения тяжелых углеводородов в пирогазе.

Влияние на температурный профиль распределенного на пятую и девятую тарелки орон1ения очень заметно при пусках круб- беров в работу. Так, например, при подаче 37 т/ч газа с температурой 100°С только по потоку 5 и 80 орошения только по потоку 7, температура верха скруббера . а низа 51°С.. При этом уровень углеводородов около 10%. Подача по верхнему потоку 6 орошения в количестве 15 м /ч и уменьшение орошения по нижпему потоку 7 до 65 м /ч уменьшает температуру верха

35

40

условиях изменения жесткости пиролизуемо- го сырья.

Пример 1. Используют пирогаз состава, об.%: водород 13,0; метан 22,1; ацетилен 0,3; пропилен 11,7; пропан 0,9; фракция Се 6,9; фракция Cs 1,7; фракция Се 1,4; этилен 22,5; этан 10,0; пропандиен 0,05; -метилацетилен 0,05; фракция С;- 1,0; фракция Са 0,8; водяные пары 6,8; двуокись углерода 0,3; сероводород 0,11.

Пирогаз в количестве 37 т/ч подвергают сжатию на узле компримирования от 0,2 до 36 ати.

В верхней части межступенчатого скруббера температуру поддерживают равной 25°С, в средней 30°С, а в нижней 60°С.

В скруббере установлена насадка из колец Рашига.

При таком температурном профиле по высоте насадки скруббера (фиг. 2, кривая I) значительная часть легких углеводородов Ci-C.-J накапливается в кубовой жидкости, а отпаренная часть легких углеводородов зависает в верхней части скруббера, вследствие чего растет гидравлическое сопротивление аппарата. Производительность турбокомпрессора поэтому лимитирована на уров- Q не 37 т/ч.

Пример 2. Пирогаз состава, как и в примере 1, снимают от 0,2 до 36 ати на узле компримирования. Пирогаз вводят в скруббер с распределением по высоте аппарата, а оро- 55 шение подают соответственно точкам ввода пирогаза на пятую и девятую тарелки. Всего в скруббере установлено девять ситчатых тарелок.

45

до 32°С а температуру низа увеличивает до . При этом уровень углеводородов в кубе уменьшается до 3-5%. Это свидетельствует о том, что тяжелые углеводороды С4 испаряются в кубе и уходят с пиро- газом на следующую ступень компрессора, а также о сильном влиянии распределения орошения на температурный профиль скруббера, и, следовательно, на погонораздели- тельную способность этого аппарата. Включение верхнего потока 4 пирогаза в работу

увеличивает температуру верха и уменьшает температуру низа скруббера. Уровень углеводородов растет из-за накопления неотпаренных легких углеводородов Ci-Сз в кубе аппарата (эти углеводороды сконденсирова- лись из потока 5 в нижней половине скруббера на тарелках 1-4). В то же время несконденсировавшиеся на пятой и девятой тарелках тяжелые углеводороды из потока 4 уходят в пирогаз на следующую ступень ком Q прессора. В качестве внутренних массообменных поверхностей выораны переливные ситчатые тарелки, количество которых зависит от количества и состава компримируе- мого пирогаза.

Кривые - IV (фиг. 2) характеризуют тем пературный профиль по высоте скруббера в

5

0

условиях изменения жесткости пиролизуемо- го сырья.

Пример 1. Используют пирогаз состава, об.%: водород 13,0; метан 22,1; ацетилен 0,3; пропилен 11,7; пропан 0,9; фракция Се 6,9; фракция Cs 1,7; фракция Се 1,4; этилен 22,5; этан 10,0; пропандиен 0,05; -метилацетилен 0,05; фракция С;- 1,0; фракция Са 0,8; водяные пары 6,8; двуокись углерода 0,3; сероводород 0,11.

Пирогаз в количестве 37 т/ч подвергают сжатию на узле компримирования от 0,2 до 36 ати.

В верхней части межступенчатого скруббера температуру поддерживают равной 25°С, в средней 30°С, а в нижней 60°С.

В скруббере установлена насадка из колец Рашига.

При таком температурном профиле по высоте насадки скруббера (фиг. 2, кривая I) значительная часть легких углеводородов Ci-C.-J накапливается в кубовой жидкости, а отпаренная часть легких углеводородов зависает в верхней части скруббера, вследствие чего растет гидравлическое сопротивление аппарата. Производительность турбокомпрессора поэтому лимитирована на уров- Q не 37 т/ч.

Пример 2. Пирогаз состава, как и в примере 1, снимают от 0,2 до 36 ати на узле компримирования. Пирогаз вводят в скруббер с распределением по высоте аппарата, а оро- 5 шение подают соответственно точкам ввода пирогаза на пятую и девятую тарелки. Всего в скруббере установлено девять ситчатых тарелок.

5

За счет распределения пирогаза и орошения по высоте тарельчатой части скруббера устанавливают оптимальный температурный профиль (фиг. 2, кривая И), при котором происходит четкое распределение компонентов пирогаза. Температуру верха скруббера поддерживают 25°С, средней части 43°С, нижней части 60°С. При тако.м температурном режиме на скруббере производительность турбокомпрессора повышается с 37 до 40 т/ч по пирогазу. При этом резко снижается содержание легких углеводородов в кубовой части скруббера и тяжелых в газе, выходяш,их с верха скруббера.

Пример 3. На компримирование подают пирогаз с большим содержанием легких компонентов Ci-Сз. Его вводят в скруббер с распределением по высоте аппарата, а орошение подают соответственно точкам ввода пирогаза: на пятую и девятую тарелки аналогично примеру 2.

Поддерживают температуру верха скруббера 32°С, средней части 45°С, нижней части 56°С. При таком температурном профиле (фиг. 2, кривая III) скруббера производительность турбокомпрессора повышается до 43 т/ч по пирогазу. Содержание легких углеводородов кубовой части скруббера не превышает 4,1 об.%.

Пример 4. На компримирование подают пирогаз с повышенным содержанием тяжелых углеводородов (аналогично составу примера 1). Пирогаз и орошение вводят анало0

гично примерам 2 и 3. Температуру верха скруббера поддерживают 30°С, средней части 52°С, низа 70°С. При таком температурном профиле скруббера (фиг. 2, кривая IV) производительность турбокомпрессора повышается до 45 т/ч по пирогазу. Содержание легких углеводородов кубовой части скруббера и тяжелых в газе, выходящем с верха скруббера, снижены по сравнению с известным способом.

Использование предлагаемого способа на крупнотоннажных производствах этилена позволит повысить производительность.

Формула изобретения

5

Способ переработки пирогаза, включаюш,ий его сжатие в несколько ступеней, последующую подачу после одной из ступеней сжатия в скруббер с распределением по его высоте и с ор011 ением жидким хладагентом

0 для охлаждения и разделения пирогаза на легкую Ci-Сз и тяжелую С и выше фракции при этом легкую фракцию с верха скруббера подают на следующую ступень сжатия, отличающийся тем, что, с целью повышения

5 производительности, ввод орошения осуществляют распределенно по высоте скруббера и чередуют точки ввода пирогаза и орошения, располагая их попарно, при этом в соседних парах верхнюю точку ввода пирогаза располагают под нижней точкой ввода оро0 шения.

77

74

/

73

О 10 20 30 0 50 ВО

Vi.2

70 80 90 WO Высота, %

| Способ очистки пирогаза | 1978 |

|

SU860830A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-07-07—Публикация

1986-02-11—Подача