112

Изобретение относится к способам разделения пирогаза и может быть использовано в нефтехимической и химической промьшленности на установках по получению низших олефинов.

Цель изобретения - повышение производительности и сокращение энергозатрат.

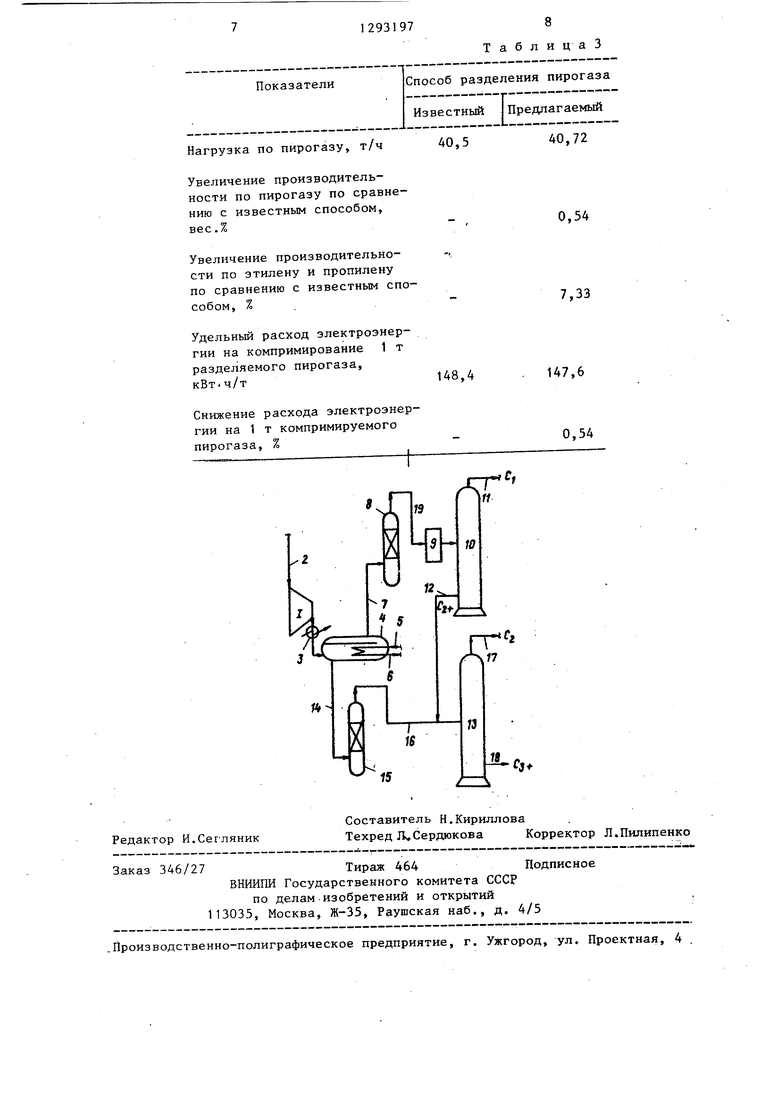

На чертеже представлена схема осуществления предлагаемого способа. .

На последней ступени сжатия в компрессор 1 подают по трубопроводу 2 пирогаз, компримированный пирогаз подают в холодильник 3, а затем в сепаратор 4 со встроенным змеевиком, в который подается пар 8 атм по трубопроводу 5 и отводится паровой конденсат по трубопроводу 6. Образующийся при нагревании конденсата газ объединяется несконденсировавшимся газом. Пирогаз из сепаратора 4 по трубопроводу 7 подается последовательно в основные осушители 8 общего потока пирогаза, низкотемпературный блок 9, где он охлаждается и далее в деметанизатор 10, сверху которого по трубопроводу 11 отводится фракция С, а с куба по трубопроводу 12 отводится жидкая фракция, содержащая углеводороды С и выше, на последующее разделение ректификацией в колонне дезтанизаторе 13. Из сепаратора 4 по трубопроводу 14 отводят конденсат и подают его, в дополнительный осушитель 15 и затем по трубопроводу 16 на ректификацию в деэтанизатор 13 сверху которого по трубопроводу 17 отводится фракция углеводородов С, а из куба - по трубопроводу 18 фракция углеводородов С.

Пример. Пирогаз после последней ступени компрессора 1 при давлении 37 ата охлаждают до 18-20 С в холодильнике 3 с пропиленовой изотермой +8 С. Парожидкостную смесь (пирогаз и конденсат), образовавшуюся в результате охлаждения и конденсации части фракций С,-С4, нагревают до 59 С встроенным змеевиком, в который подают горячий пар 8 атм с температурой 170°С в количестве 0,6 Гкал/ч. I

В процессе конденсации часть метана абсорбируется фракц иями углеводородов . При нагреве конденсата метан десорбируется из него и вместе с основным потоком пирогаза, отходящим из сепаратора 4 по трубопроводу 7, направляют в основной цеолитный осушитель 8. В нем пирогаз осушают

72

до точки росы - , чтобы при последующем охлаждении в низкотемпературном блоке 9 (в который они подаются по трубопроводу 19), не выпали кристаллогидраты, которые могут забить охлаждающие трубки в нем, а колонна разделения фракции С от фракции Cj и Bbmie (деметанизатор) не обмерзала и не увеличивался перепад давления по ее высоте.

Парожидкостную смесь (пирогаз и сконденсированные Cg и выще) после блока 9 подают на ректификацию в деметанизатор 10, с верха которого отводят фракцию С,, ас куба - фракцию С2 и выше, которую направляют в деэтанизатор 13 для разделения ректи- фикацией фракции С от фракции С и вьш1е. На вход дезтанизатора 13 также подают конденсат из сепаратора 4. При зтом, его предварительно осушают в дополнительно установленных осушителях 14 до температуры росы - 60 С с той же целью, что и пирогаз на входе в деметанизатор.

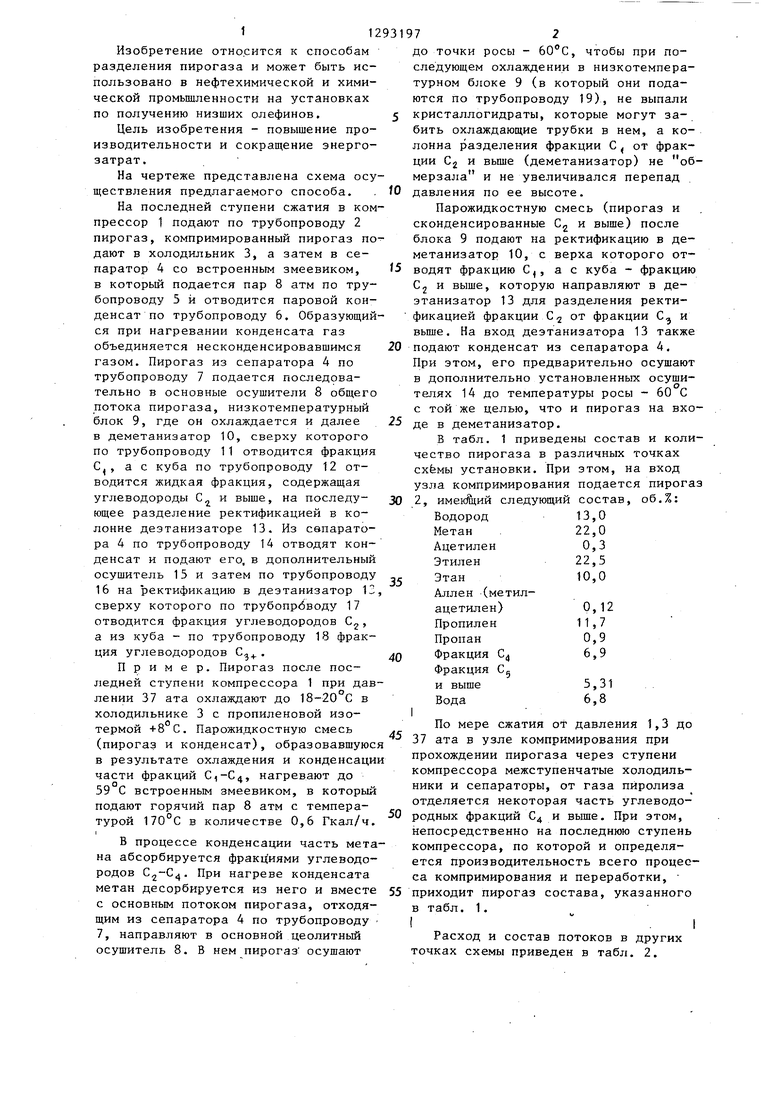

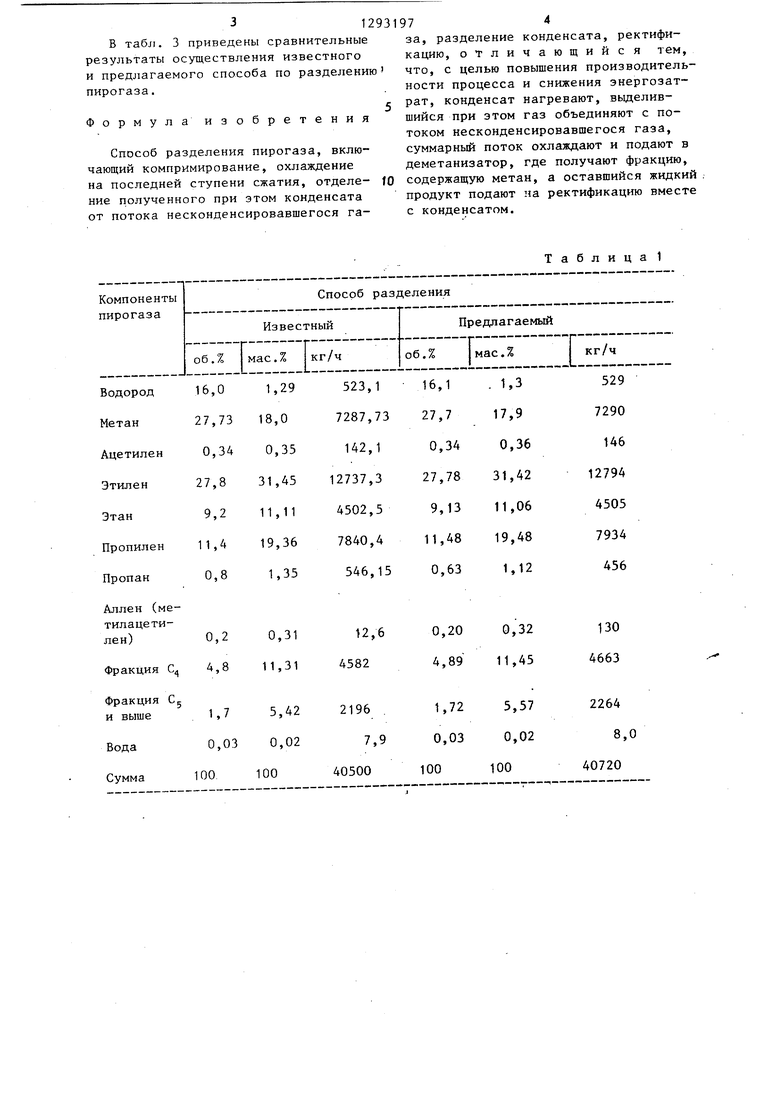

В табл. 1 приведены состав и количество пирогаза в различных точках схемы установки. При зтом, на вход узла компримирования подается пирогаз 2, имекйций следующий состав, об.%:

I

По мере сжатия от давления 1,3 до

37 ата в узле компримирования при прохождении пирогаза через ступени компрессора межступенчатые холодильники и сепараторы, от газа пиролиза отделяется некоторая часть углеводородных фракций С4 и выше. При этом, непосредственно на последнюю ступень компрессора, по которой и определяется производительность всего процесса компримирования и переработки, - приходит пирогаз состава, указанного в табл. 1.

I .

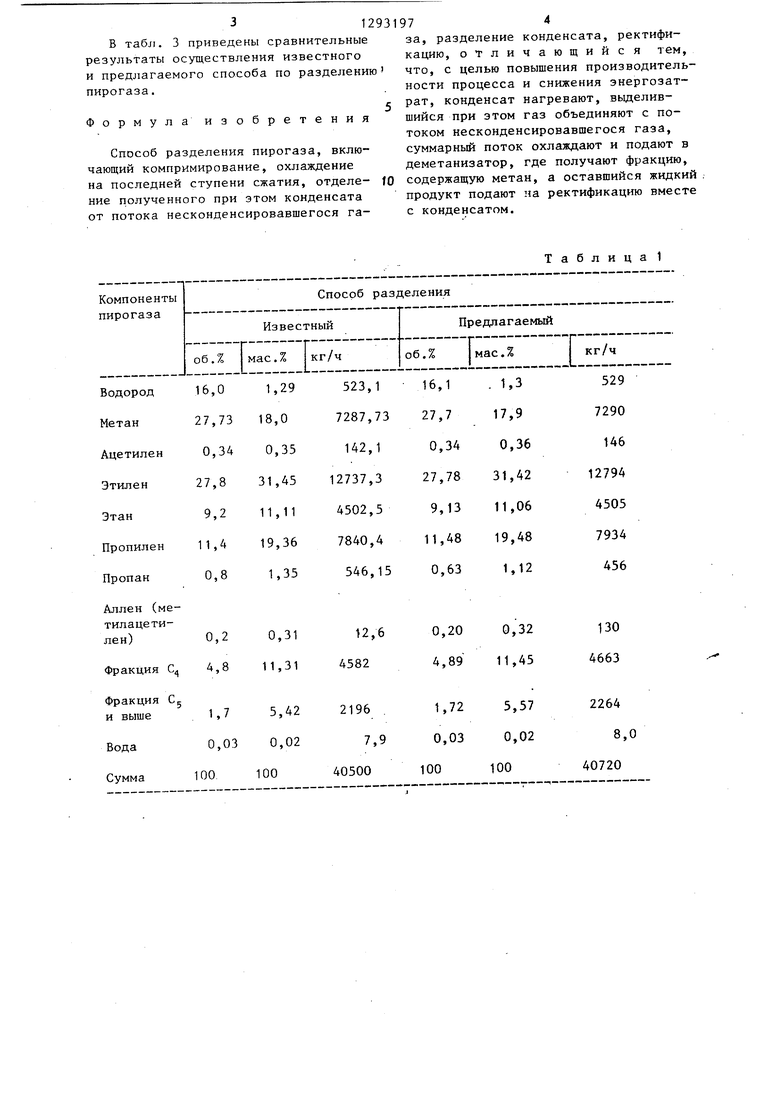

Расход и состав потоков в других точках схемы приведен в табл. 2.

12931

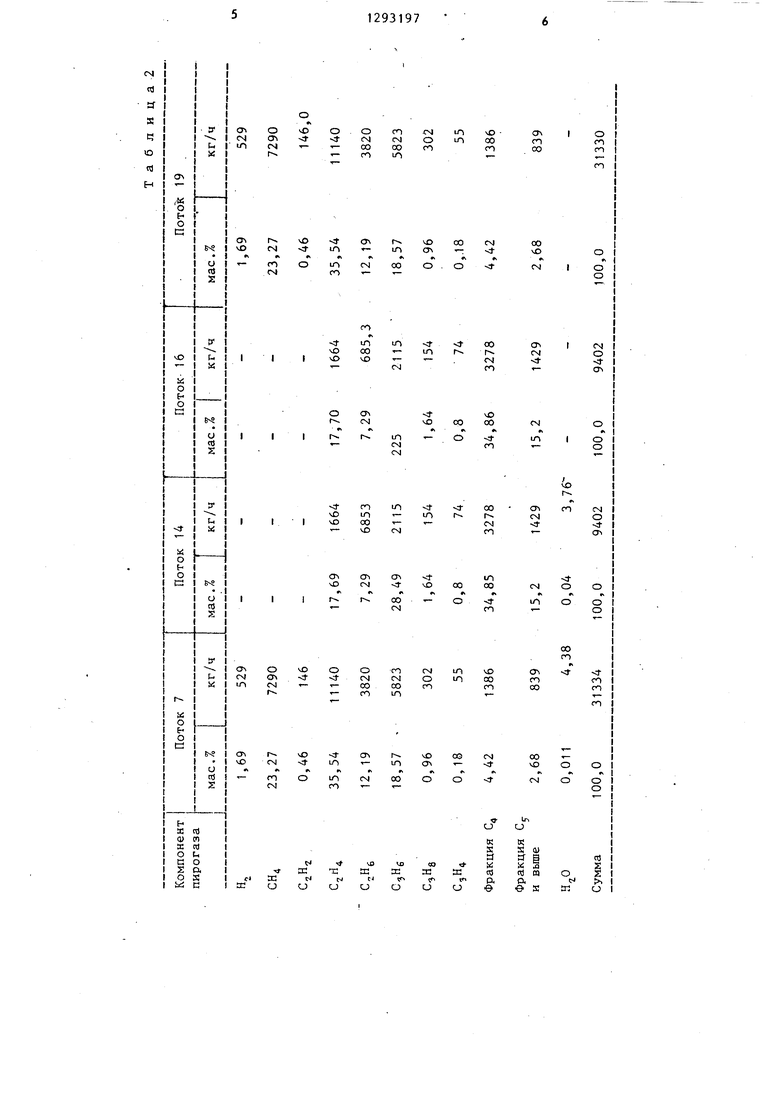

В табл. 3 приведены сравнительные результаты осуществления известного и предлагаемого способа по разделению пирогаза,

5

Формула изобретения

Способ разделения пирогаза, включающий компримирование, охлаждение на последней ступени сжатия, отделе- fO ние полученного при этом конденсата от потока несконденсировавшегося га974

за, разделение конденсата, ректификацию, отличающийся тем, что, с целью повышения производительности процесса и снижения энергозатрат, конденсат нагревают, выделившийся при этом газ объединяют с потоком несконденсировавшегося газа, суммарный поток охлаждают и подают в деметанизатор, где получают фракцию, содержащую метан, а оставшийся жидкий продукт подают на ректификацию вместе с конденсатом.

Таблица 1

Нагрузка по пирогазу, т/ч

Увеличение производительности по пирогазу по сравнению с известным способом,

вес.%

Увеличение производительности по этилену и пропилену по сравнению с известным способом, % .Удельный расход электроэнергии на компримирование 1 т разделяемого пирогаза, кВт.ч/т

Снижение расхода электроэнергии на 1 т компримируемого пирогаза, %

Заказ 346/27Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам-изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Т а б л и ц а 3

40,72

0,54

7,33

147,6

0,54

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| Способ деметанизации пирогаза | 1989 |

|

SU1740399A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ ИЗ ГАЗОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2501779C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ автоматического управления процессом компримирования пирогаза в производстве олефинов | 1980 |

|

SU920065A1 |

| Способ переработки пирогаза | 1986 |

|

SU1408169A1 |

| Способ деметанизации пирогаза | 1983 |

|

SU1290045A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ разделения пирогаза | 1978 |

|

SU768800A1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

Изобретение относится к нефтехимии, в частности к разделению пи- рогаза, и может быть использовано в промышленности на установках по получению низших олефинов. Повышение производительности и сокращение энергозатрат достигается другими приемами переработки конденсата. Разделение пирогаза ведут его компримированием на последней ступени сжатия, охлаждением и затем отделением конденсата от несконденсировавшихся газов, разделением конденсата, который нагревают с паром. Затем паровой газ объединяют с неконденсировавшимся газом, охлаждают и деметанизируют. Получают фракцию метана и фракцию С и вьш1е (жидкий продукт), которую ректифицируют вместе с конденсатом. Способ обеспечивает увеличение производительности: по пирогазу - на 0,54%, по зтилену и пропилену - на 7,33% и снижение расхода энергии на 1 т ком- примируемого пирогаза 0,54%. 1 ил. 3 табл. S (Л

| СПОСОБ ВЫДЕЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ С4 И ВЫШЕ ИЗ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU380688A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ разделения пирогаза | 1978 |

|

SU768800A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-02-28—Публикация

1984-11-21—Подача