Изобретение относится к черной металлургии, в частности к термической обработке двухслойных чугунных прокатных валков,

Цель изобретения - повышение стой- кости валков и уменьшение выкрашивания рабочего слоя.

Сущность предлагаемого способа состоит в том, что в процессе отливки рабочего слоя двухслойных валков из чугуна одного и того же химического состава :можно в зависимости от рости охлаждения в процессе кристаллизации получить различную твердость и глубину отбела (глубина отбела рабочего слоя должна составлять 12 - 32 мм) и, следовательно, различньй - уровень напряженности рабочего слоя, для определения температуры нагрева при термической обработке необходимо учитывать не только значение твердости, степени легирования, но и глубину отбела рабочего слоя,

Основным элементом, влияющим на твердость валков, является никель, в та же время никель придает вязкость рабочему слою и уменьшает его выкрашивание. Экспериментально установле

но, что с повьшением величины отношения твердости к содержанию никеля

ттОП

Ч более 20 ед/% и увеличением

глубины отбела рабочего слоя (Ь) более 15 мм резко возрастает уровень бстаточных напряжений, возникающих в рабочем слое йалка после его охлаждения, Это приводит к выкрашиванию рабочего слоя при эксплуатации его в стане и Снижает стойкость валков.

Предлагаемый способ включает тер мическую ( обработку чугунных двухслойных прокатных валков, преимущественно с глубиной отдела рабочего слоя более 15 мм, нагрев до температуры ниже Acj , выдержку и охлаждение, валки нагревают До температуры, опредв ляемой по зависимости

Тн.с.г +

.с.г

FHSD ,„ „ ..{| 4Ni , т

50

- температура начала снижения твердости рабочего слоя двухслойг. ных валков, 320-330 С; 55 К-. - коэффициент, з итьша- ющий интенсивность снижения отношения

д 0

5

0

5

З

0

0

5

HSD/Ni при нагреве выше THCT , 90-100°С /ед/%;

HSD - значение твердости рабочего слоя валка в литом состоянии по Шору, ед.; Ni - содержание никеля в

рабочем слое, %; К - максимально допустимое значение отношения при средней глубине отбела рабочего слоя, равной 15 мм, 20 ед/%; Ь - среднее фактическое

значение глубины отде- ,ла рабочего слоя, мм; мик минимально допустимое среднее значение глубины отбела рабочего слоя при отношении HSD/Ni 20 ед/%, 15 мм;

К - коэффициент, учитьюа- ющий величину допустимого изменения глубины отдела рабочего слоя при изменении значения отношения HSD/Ni на : единицу 2,9-3,1 мм/ед/% Нагрев двухслойных чугунных вал-. ков с глубиной отбела рабочего слоя более 15 мм до температуры, величина которой рассчитьшается по предлагаемой зависимости, позволяет снизить твердость рабочего слоя и, следова: ::. . HSD

тельно, отношение пт- до оптимальной величины, определяемой факти- ческой глубиной его отбела. Это сни- лсает величину остаточных линейных напряжений до безопасного уровня, уменьшает выкрашивание рабочего слоя и повышает стойкость валков.

Проведенными лабораторными и про- мьшленными исследованиями установлено, что температура начала снижения твердости (Ту .,т рабочего слоя двухслойных чугунных валков ЛПХНд-70 и ЛПХНд-71 равна 320-330°С и, следовательно, для того, чтобы снизить твердость рабочего слоя валков и

HSD ., уменьшить отношение -т-, необходимо

И1

нагревать валки вьше Т j. ., ,. .

„ П t-4

ЛПХНд-70 - листопрокатный вадок с пластинчатым графитом из легированного хрома и никелем чугуна. Двухслойный, с пределом твердости по бочке не менее 70 ед. Шора (HSD); ЛПХНд-71 - то же, с пределом твердости по бочке не менее 71 HSD.

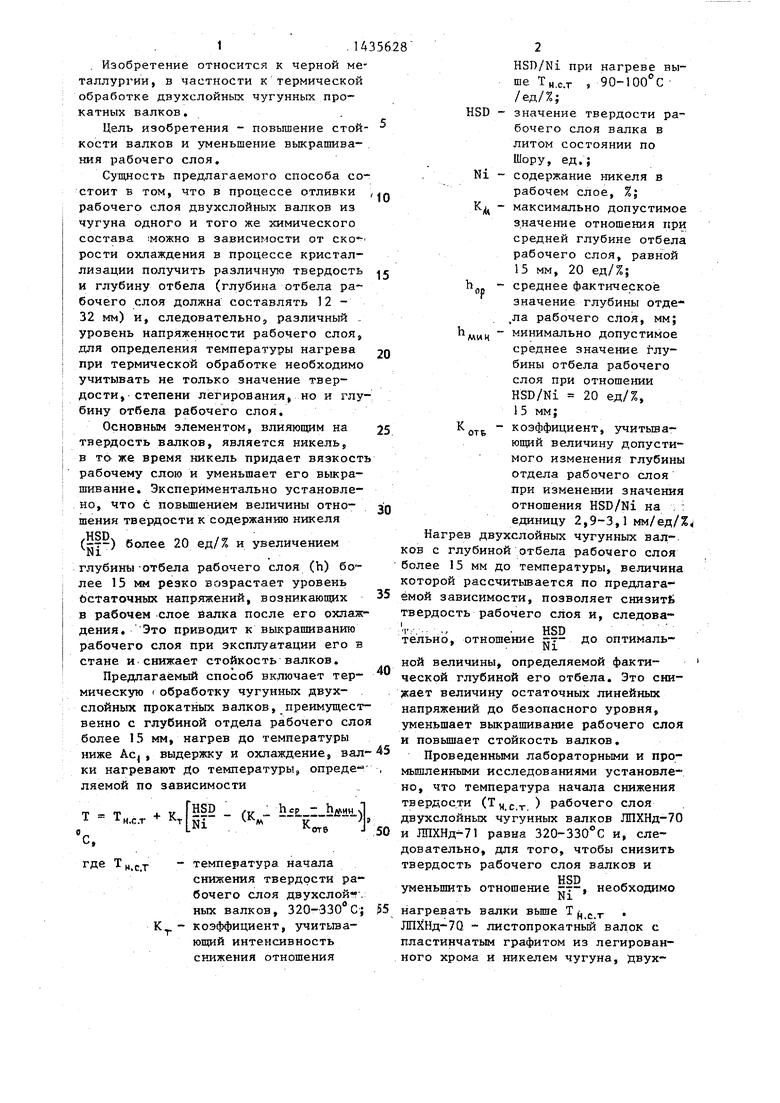

. Коэффициент К, Значение К, учи- тьшающего интенсивность снижения величины HSD/Ni и корректирующего искомую температуру термообработки валков исполнений ЛПХНд-70 и ЛПХНд-71 определяют следующим образом.

Весь массив находя1цихся в эксплуатации валков на основе обработки HSD/Ni на группы,отличающиеся по значению этого отношения на одну еди- ницу. На практике оказьшается, что все валки в основном разделяются на пять групп с величиной отношения 17 - 21. От каждой группировки отбирают восемь валков с одинаковыми зна- чениями твердости и содержанием никеля.

Каждую партию из восьми равнозначных валков помещают в печь на термообработку. После достижения сад- кой валков температуры 300°С через каждые в интервале их нагрева до 650 С включительно выгружают после соответствующей вудержки пр одному валку. После охлаждения измеря- ют твердость,,,определяют текущее значение отношения HSD/Ni и строят график зависимости величины данного отношения от температуры термообработки.

Используя полученные графики, определяют коэффициент К из соотношения

AT Г °С Т г едТ%

где йТ « Т иагре- ва 320 С

- величина температуры перегрева, валков вьш1е320С, необходимого для снижения отношени HSD/Ni на единицу г

tie

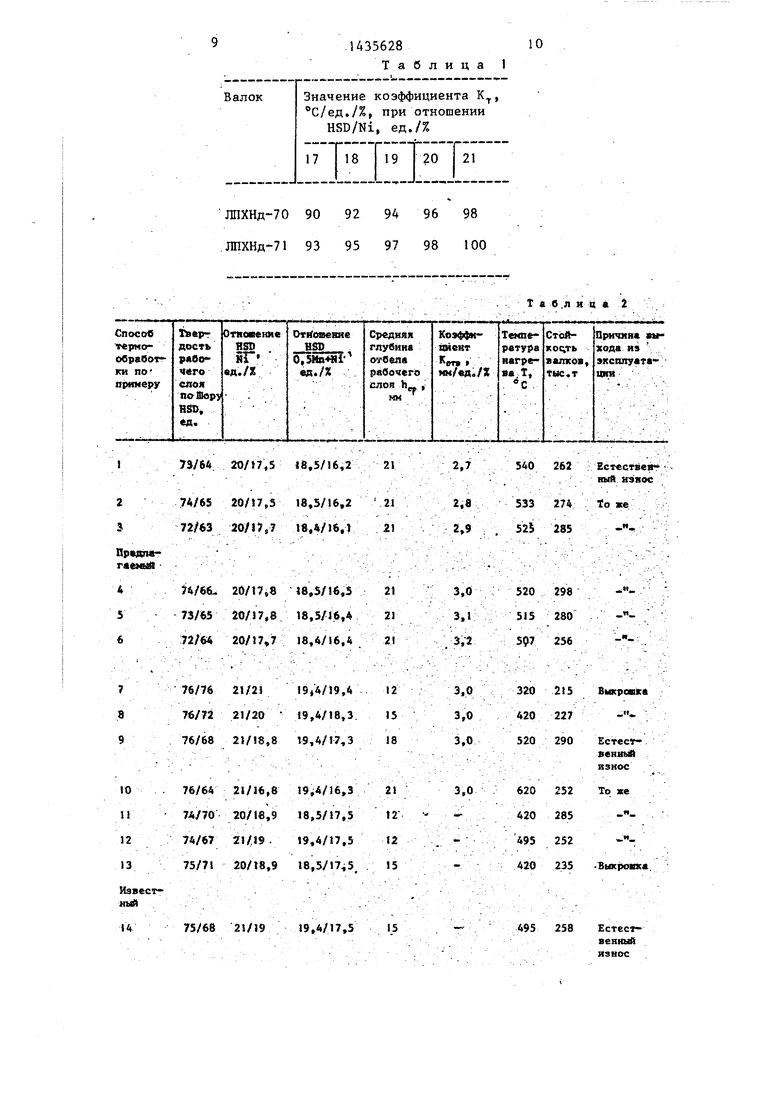

Результаты определения значений коэффициента К приведены в табл. 1.

Из табл..1 видно, что интервал значений коэффициента К. для валков ЛПХНд-70 составляет 90-98, а для ЛПХНд-71 соответственно 93-100.

В общем случае для двухслойных валков ЛПХНд значения К находятся в интервале 90-100. Однако для нахождения температуры обработки каж

д о

5 Q

С

0

5

0

5

дого конкретного валка в предлагае- . мом способе необходимо использовать только конкретные значения К, определяемые по предлагаемой зависимости на основе характерных валку твердости и величины отношения HSD/Nl.

Коэффициент , В связи с тем, что повьшение наработки двухслойных валков ДПХНд в реальных условиях зависит не столько от простого увеличения твердости, глубины отбела и содержания никеля,, сколько от оптимальности сочетания этих характеристик (напряженное состояние валка из- меняется от различного сочетания этих параметров), температура термообрё- ботки прокатных валков в предлагаемом способе определяется с учетом проведения согласования (оптимизации) указанных характеристик за счет изменения иа определенную величину твердости (и напряженного состояния) путем введения в расчет определяемой температуры обработки коэффициента

о-г&

Осуществляя термообработку валков

по предлагаемому способу, в одних случаях повьш1ают исходную твердость, в других понижают ее. Но в обоих случаях обеспечивают валкам необходимое сочетание твердости, глубины отбела, химсостава за счет присутствия в расчетах .

Экспериментально установлено, что наилучшее сочетание твердости, глу- : бины отдела, содержания никеля и максимальная наработка характерны валкам, температуру термообработки KOI торых определяют при численном значении V-oTs в интервале 2,9-3,1 мм/ед./% или в среднем при 3 мм/ед/%.

Уменьшение значения У-отв ниже 2,9 или увеличение более 3,1 приводит к расчету температуры термообработки, при которой не обеспечивается оптимального сочетания твердости, глубины отбела и химсостава. Процент вык- рошек таких валков повышается, наработка падает.

Коэффициент К„. Предлагаемый спо

соб термообработки 2-слойных валков обеспечивает наибольшую эффективность валкам с глубиной отбеленного рабочего слоя 15 мм и более. Доля производства таких валков в общем объеме выпуска составляет более 65%.

В связи с тем, что более половины рассматриваемого массива валков имеют

среднюю глубину отбела 15 мм, они

наиболее чувствительны к назначаемой температуре обработки, поскольку находятся на нижнем пределе области эффективного применения предлагаемого способа.

Чтобы избежать назначения неэффективных температур термической

следующая последовательность действия; из имеющегося на предприятии парка новых валков, используя паспортные сведения о твердости, средней глубине отбела и содержании никеля в рабочем слое валков, а также предлагаемую зависимость, определяют

температуру нагрева для каждого вал- обработки, обусловленных существенной д ка. Валки с одинаковой (±10°С) оптиколеблемостью учитываемых параметров : твердости, химсостава и глубины отбела ; валков, вводится в ее расчет коэф- фициент Кд.

:. Численное значение К 20 ед./% экспериментально установлено в ре- ; зультате анализа эксплуатационной стойкости более 300 термообработанных i валков. Его величина ограничивает . 1 максимально допустимое значение отношения HSD/Ni, которое для данной категории валков во всех случаях должно быть равным 20 ед,/%.

Для получения таких сведений по данным эксплуатации валков на стане 1 строят графи к, По оси ординат откла- I дывают значение отношения HSD/Ni, а по оси абсцисс - величину отбела ра- бочего слоя. На пересечении перпендикуляров, восстановленных из точек на осях с конкретными значениями от- беда и отношения HSD/Ni по каждому валку, отмечают вид выхода валков из строя: по естественному износу или по выкрошкам рабочего слоя. : в результате использования такого 1 метода устанавливают, что максималь- I но допустимое значение HSD/Ni, при котором отсутствуют выкрошки и повы- шается наработка валков с глубиной отбела ,}5 мм, составляет 20 ед./%„

Из построенных графиков также видно, что валки с отношением HSD/Ni, равным 20, но с глубиной отбела более 10 мм, подвержены выкрошкам рабочего слоя. Для их предотвращения необходима термообработка, снижающая твердость, величину данного отношения и уровень внутренних, напряжений. Температура обработки таких валков также определяется присутствием К,. Определение температур обработки валков данного вида без учета коэффициента Кдд не .обеспечивает валкам стабильного повышения качества и наработки.

По предлагаемому способу термической обработки чугунных двухслойных валков целесообразной представляется

15

20

мальной температурой нагрева комплектуют в партии для последующей термообработки. Каждую партию валков нагревают до температуры

т - т 4. V - гчг - . °с

Т - т„.,,,-ь к, ( - ) С

и вьщерживают при этой температуре 6-10 ч, в зависимости от размеров валков, а затем охлаждают с печью до 90-100 С. Дальнейшее охлаждение до температуры цеха проводят на воздухе.

Эффективность предлагаемого способа проводят на чугунных двухслойных 25 валках ЛПХНд-71 с размерами бочки мм, отношением твердости рабочего слоя к содержанию никеля 20- 21 ед/% и глубиной отбеленного слоя 12 - 21 мм.

Химический состав рабочего слоя, %: углерод 2,65 - 2,80; кремний 0,38 - 0,50; марганец 0,60 - 0,70; фосфор 0,46 - 0,50; сера 0,09 - 0,10; хром 0,63 - 0,72; никель 3,60 - 3,80, железо остальное.

Валки подвергают термической обработке по следующему режиму: нагрев со скоростью 25 С/ч до температуры

40

30

35

45

50

55

вьщержка при этой температуре в течение 8 ч, охлаждение в печи со скоростью 15°С/ч до , после чего валки охлаждают на воздухе до температуры цеха.

Для определения оптимального значения коэффициента К , учитьшающе- го допустимые изменения значения глубины отбела рабочего слоя h при изменении величины отношения HSD/Ni, валки до термообработки выбирают с одинаковьм значением отношения HSD/Ni 20 ед/% и глубиной отбела h -21 мм, а величину ийменяо

14356286

следующая последовательность действия; из имеющегося на предприятии парка новых валков, используя паспортные сведения о твердости, средней глубине отбела и содержании никеля в рабочем слое валков, а также предлагаемую зависимость, определяют

мальной температурой нагрева комплектуют в партии для последующей термообработки. Каждую партию валков нагревают до температуры

т - т 4. V - гчг - . °с

Т - т„.,,,-ь к, ( - ) С

и вьщерживают при этой температуре 6-10 ч, в зависимости от размеров валков, а затем охлаждают с печью до 90-100 С. Дальнейшее охлаждение до температуры цеха проводят на воздухе.

Эффективность предлагаемого способа проводят на чугунных двухслойных валках ЛПХНд-71 с размерами бочки мм, отношением твердости рабочего слоя к содержанию никеля 20- 21 ед/% и глубиной отбеленного слоя 12 - 21 мм.

Химический состав рабочего слоя, %: углерод 2,65 - 2,80; кремний 0,38 - 0,50; марганец 0,60 - 0,70; фосфор 0,46 - 0,50; сера 0,09 - 0,10; хром 0,63 - 0,72; никель 3,60 - 3,80, железо остальное.

Валки подвергают термической обработке по следующему режиму: нагрев со скоростью 25 С/ч до температуры

вьщержка при этой температуре в течение 8 ч, охлаждение в печи со скоростью 15°С/ч до , после чего валки охлаждают на воздухе до температуры цеха.

Для определения оптимального значения коэффициента К , учитьшающе- го допустимые изменения значения глубины отбела рабочего слоя h при изменении величины отношения HSD/Ni, валки до термообработки выбирают с одинаковьм значением отношения HSD/Ni 20 ед/% и глубиной отбела h -21 мм, а величину ийменягот в интервале 2,7 - 3,2 мм/ед/%. Для определения влияния глубины от- бела на напряженность рабочего слоя валки с примерно одинаковым соотношением HSD/Ki и HSD/0,5 Мп + Ni выбирают с глубиной отбела h 12, 15, 18 и 21 мм,

На основании выбора данных параметров, определяют температуру нагрева каяодого из валков и после термообработки сравнивают их эксплуатационную стойкость при работе в стане Одну партию валков испытьшают после обработки по известному способу.

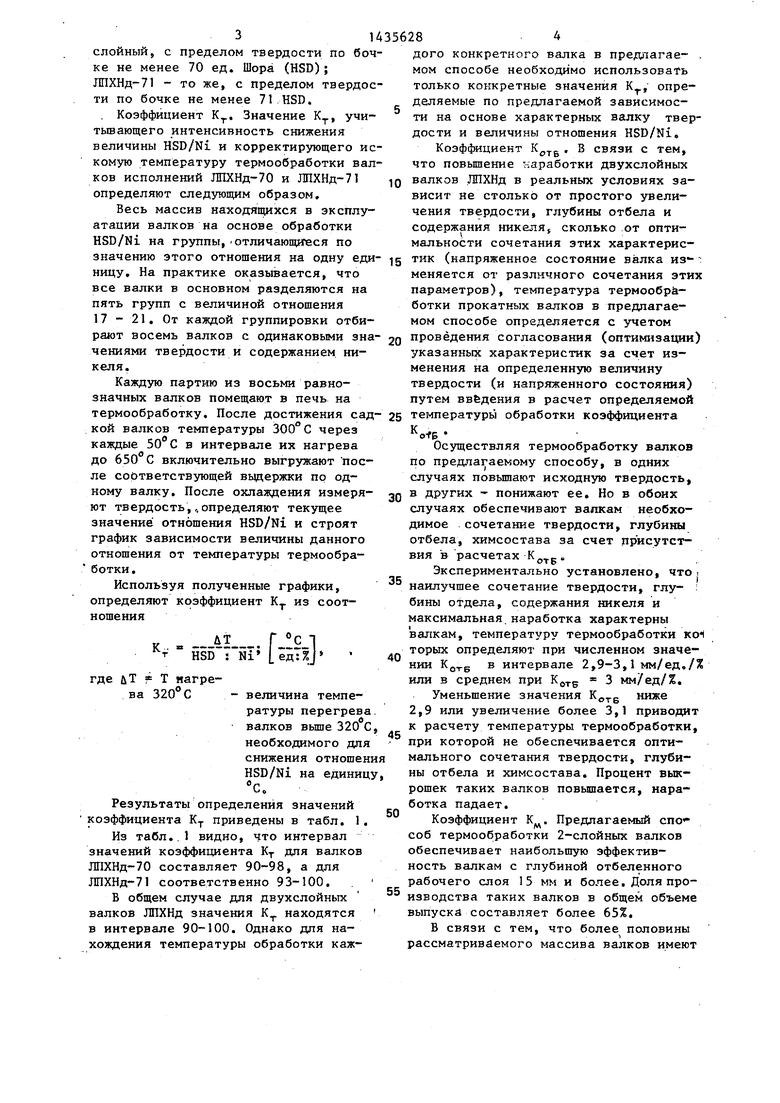

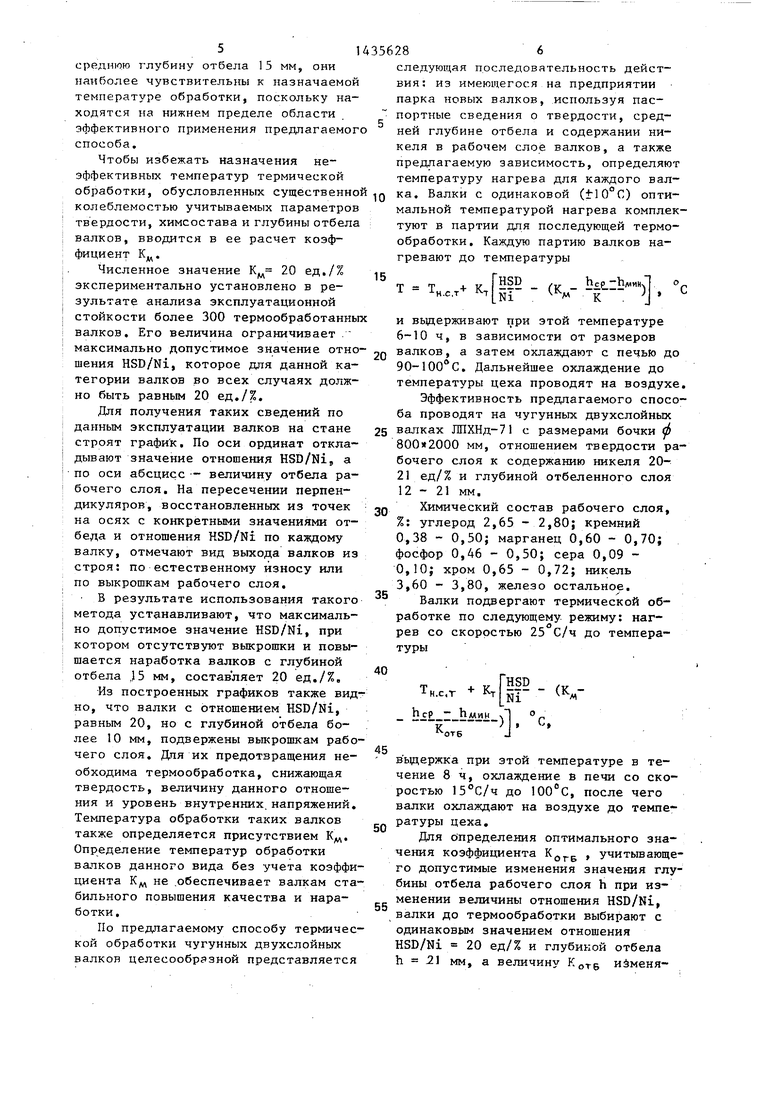

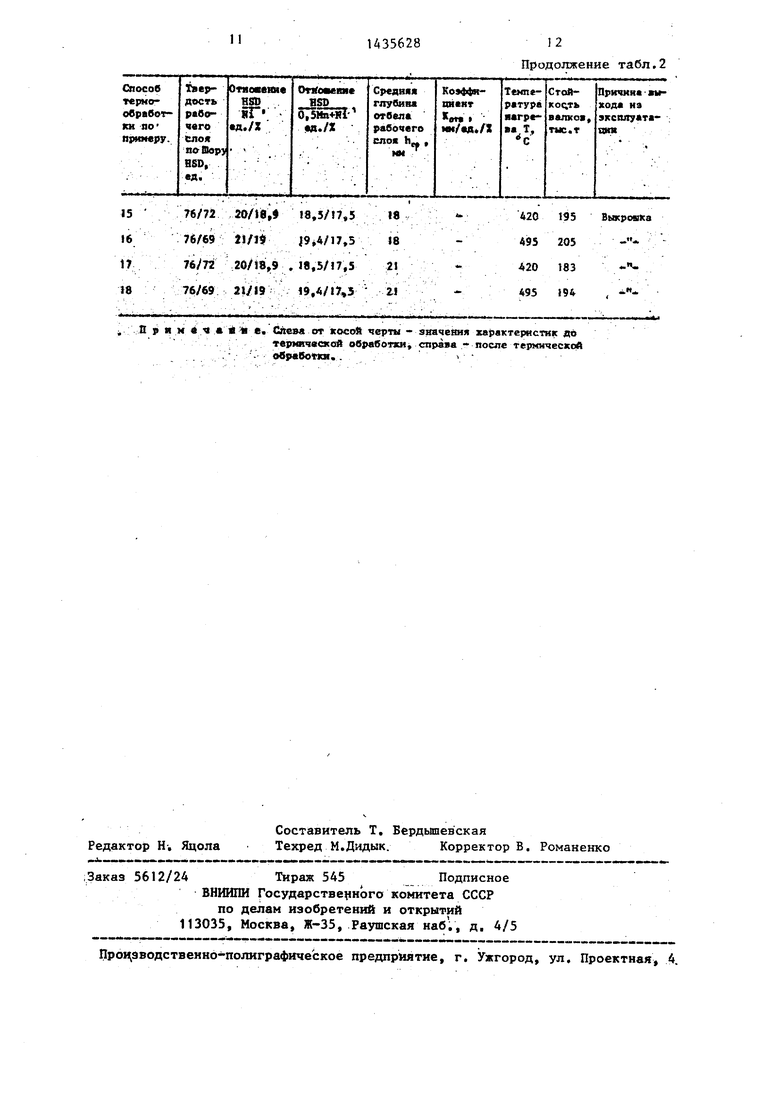

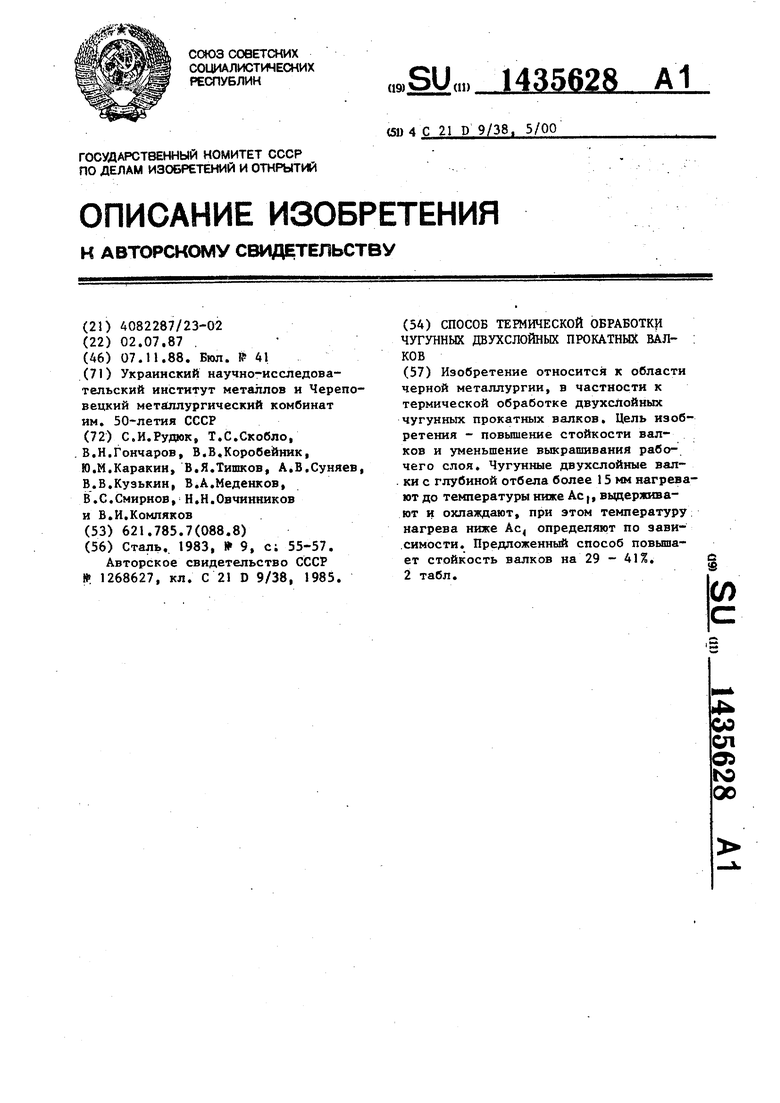

Характеристика свойств чугунных двухслойных валков в зависимости от режимов термообработки приведена в табл, 2,

. Как видно из табл, 2, наибольшая стойкость ва лков при обработке по предлагаемому способу достигается пр величине 3,0 (пример 4). Поэтому при определении температуры нагрева валков в зависимости от глубины отбела по предлагаемому выражению (примеры 7-10) значение принимают равным 3,0,

Из табл, 2 также видно, что термообработка валков по предлагаемому способу более эффективна при глубине отбела 15абочёго слоя больше 15 мм (примеры 9 и 10), а по известному - при глубине отбела.до 15 мм включительно (примеры П,12 н 14). Учитывая, что большинство двухслойных аал- ков изготавливается с глубиной отбела более 15 мм, предлагаемый способ может найти более пмрокое применение .

В результате использования предлагаемого способа стойкость валков, имеющих глубину отбела рабочего слоя более 15 мм, повышается на 29 - 41% (250 - 290 тыс. т прокатного металла против 194 - 205 тыс. т) и устраняются выкрошки рабочего слоя.

Согласно данным проведенных эксплуатационных испытаний предлагаемый способ в сравнении с известным обладает следумпцлми преимуществами: стойкость валков возрастает на 29 - 41%,-устраняются выкрошки рабочего слоя при глубине его отбела более 15 мм.

25

30

Формула изобретения

Способ термической обработки чугунных двухслойных прокатных валков, включающий нагрев до температуры ниже Acj,, бьщержку и охлаждение, отлич. ающийся тем, что, с целью повышения стойкости валков с глубиной отбела рабочего слоя более 15 мм и уменьшения их выкрашивания, нагрев ведут до температуры

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки чугунных двухслойных прокатных валков | 1985 |

|

SU1268627A1 |

| Способ термической обработки чугунных двухслойных центробежно-литых прокатных валков | 1991 |

|

SU1801132A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУСЛОЙНЫХ ВАЛКОВ | 1993 |

|

RU2035517C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ХОЛОДНОЙ ПРОКАТКИ | 2007 |

|

RU2368441C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

Изобретение относится к области черной металлургии, в частности к термической обработке двухслойных чугунных прокатных валков. Цель изобретения - повышение стойкости валков и уменьшение выкрашивания рабочего слоя. Чугунные двухслойные вап- . ки с глубиной отбела более 15 мм нагревают до температуры ниже Ас,, вьщержива- ют и охлаждают, при этом температуру; нагрева ниже Ас определяют по эави- .симости. Предложенный способ повышает стойкость валков на 29 - 41%. 2 табл. § (Л

н.с.т

HSD /., hc .ЬминЛ. о

к;,е

н.с.т

- температура начала снижения твердости рабочего слоя двухслойных 40

К - валков, 320.- 330 С;

KY коэффициент, учитьшаю- щий интенсивность снижения отношения HSD/Ni

SD при нагреве вьш1е 90 - 100°С/ед/%;

н.с.т

N1 значение твердости рабочего слоя валка в литом состоянии по Шо- РУ| ед,;

содержание никеля в рабочем слое, %; К - максимально допустимое значение отношения HSD/Ni при средней глубине отбела рабочего

0

ср

«ИН

5

0

от б

5

слоя, равной 15 мм, 20 ед,/%;

среднее фактическое значение глубины отбела рабочего слоя, мм; минимально допустимое среднее значение глубины отбела рабочего слоя при отношении HSD/Ni - 20 ед/%, 1 5 мм;

коэффициент, учитывающий величину допустиг мого изменения глубины отбела рабочего слоя при изменении значения отногаения HSD/Ni на единицу, 2,9-3.1 мм/ - ед./%,

11

В РИМ «Л| а 4k -И с. Спева от косой черты -значения ха актеркстик до .термтвсжой обработки справа -после термячесхой

...- - O6p«6Otl«. . :

1435628

J2 Продолжение табл,2

| Сталь | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Авторское свидетельство СССР № | |||

| Способ термической обработки чугунных двухслойных прокатных валков | 1985 |

|

SU1268627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1987-07-02—Подача