йзобретение относится к металлургии и может быть использовано при изготовлении прокатных валков для получения рифленых листов на листовых станах, обладающих повышенной стойкостью к выкрашиванию при хорошей обрабатываемости, предназначенных для использования при изготовлении массивных изделий, работающих в условиях интенсивного истирания.

Цель изобретения - повышение стойкости к выкрашиванию элементов рифления, улучшение обрабатываемости валков и улучшение качества рифленого листа, а также повышение износостойкости, термостойкости и улучшение обрабатываемости чугуна.

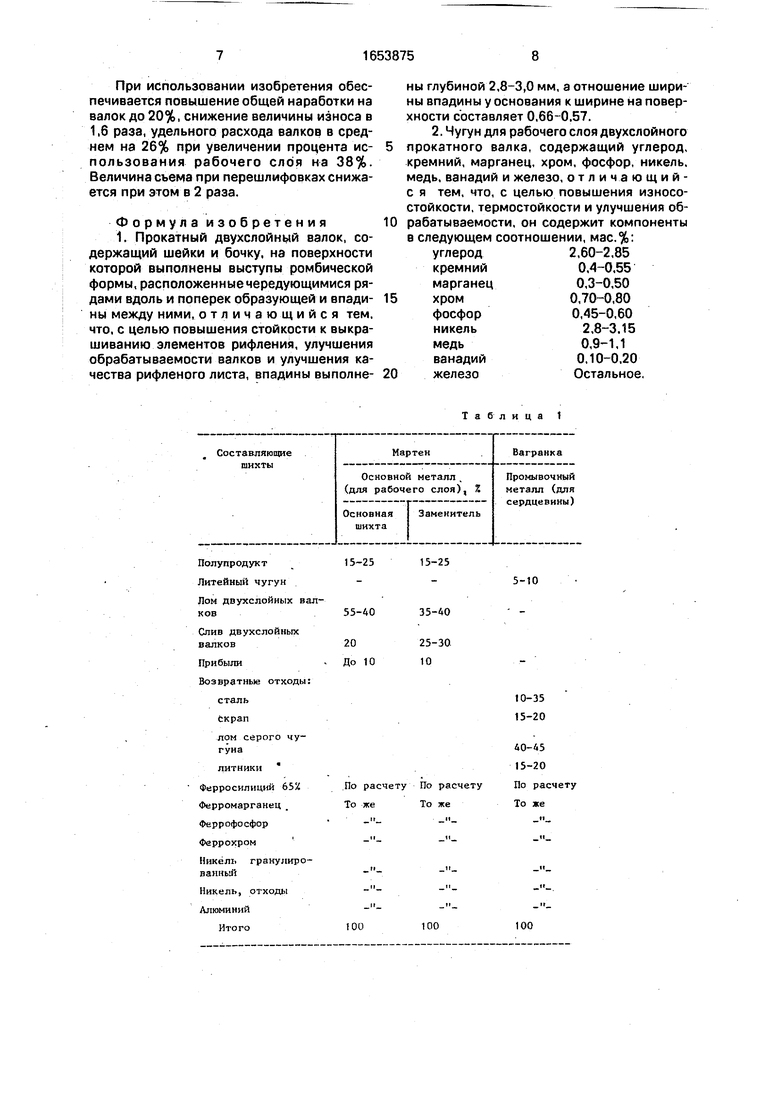

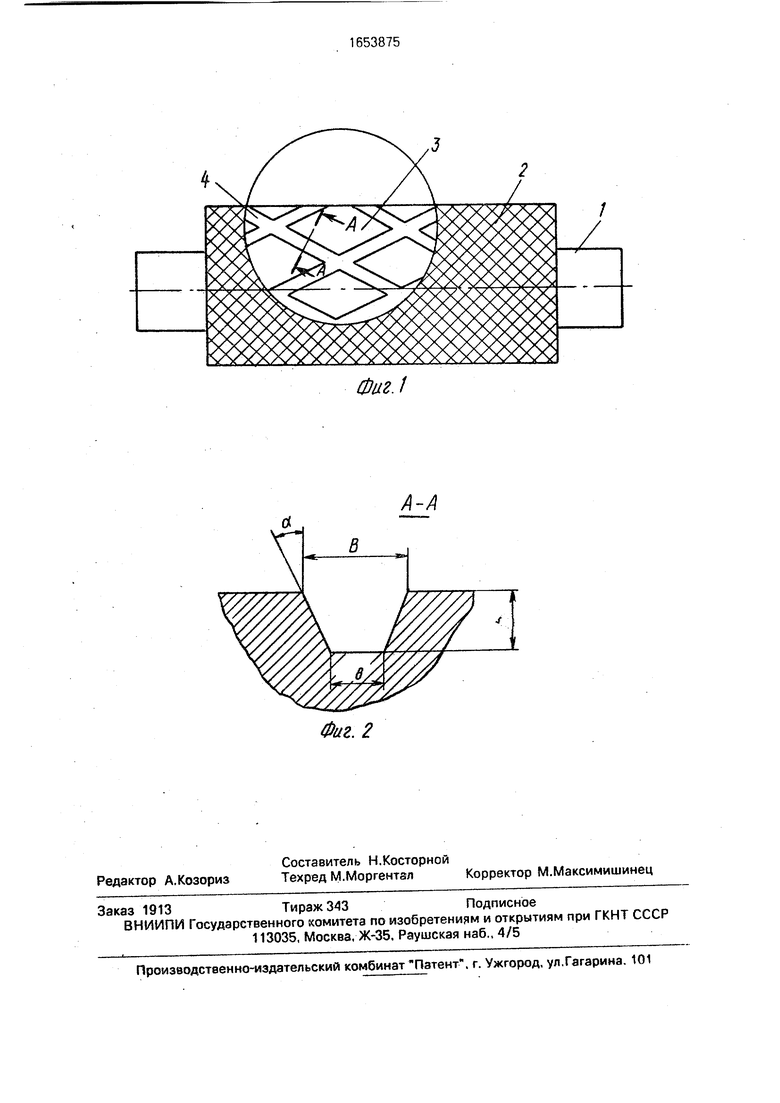

На фиг.1 показан рифленый валок, общий вид: на фиг.2 - сечение А-А на фиг.1.

Прокатный двухслойный валок 1 содержит бочку 2, на поверхности которой выполнены выступы 3 и углубления 4 ромбической формы, расположенные чередующимися рядами вдоль и поперек образующей бочки валка с шириной в у основания, шириной В на поверхности и глубиной h.

Металл для отливки чугунных двухслойных валков выплавляют в двух плавильных агрегатах. В мартеновской печи или электродуговой печи получают легированный металл рабочего слоя, а в вагранке или

О

ел

CJ

оо

VJ СЛ

электропечи - промывочный металл для образования сердцевины и шеек валка.

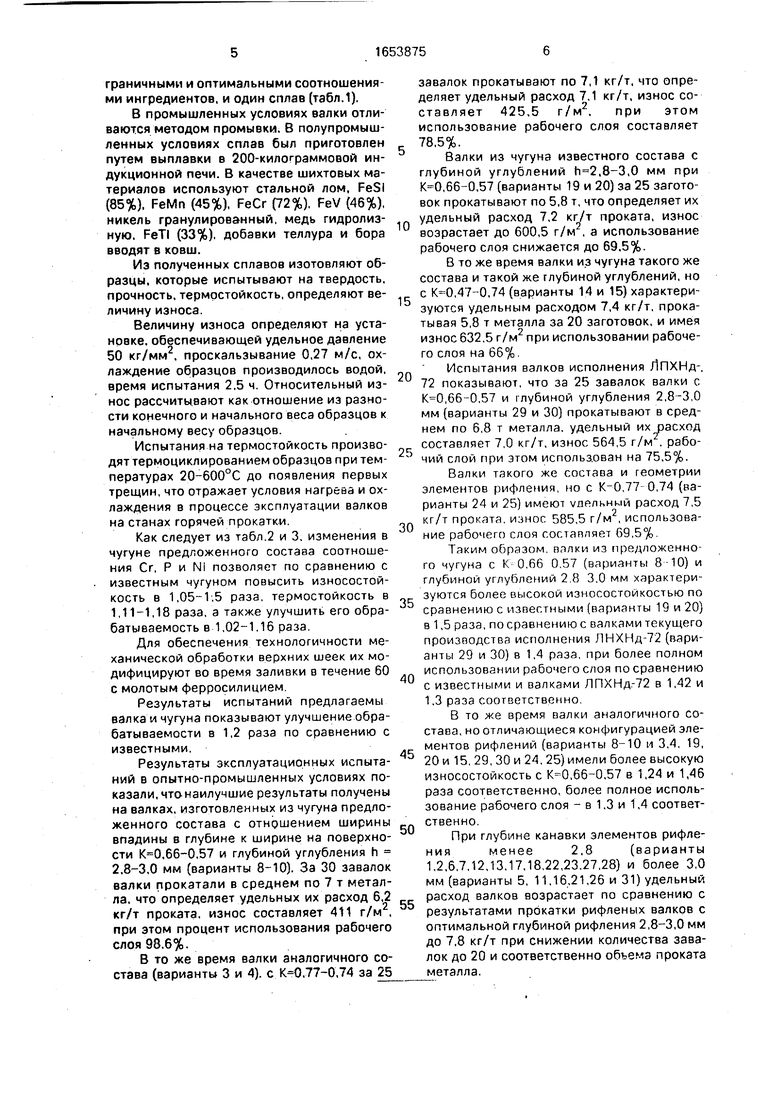

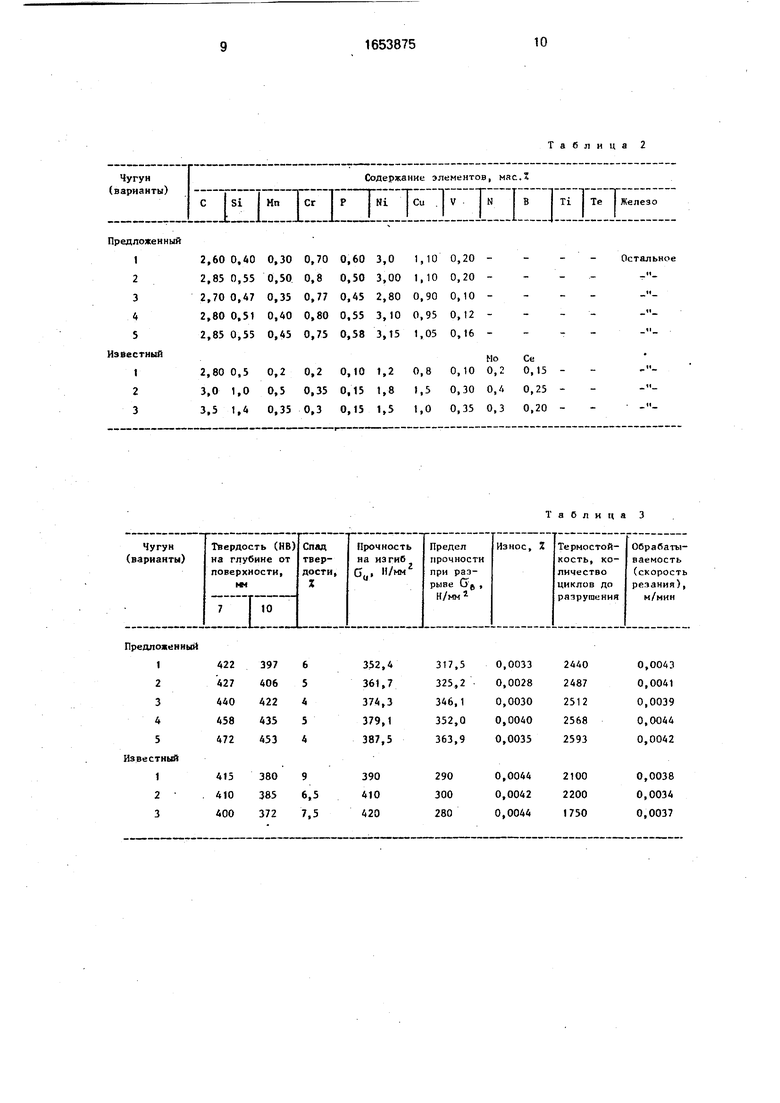

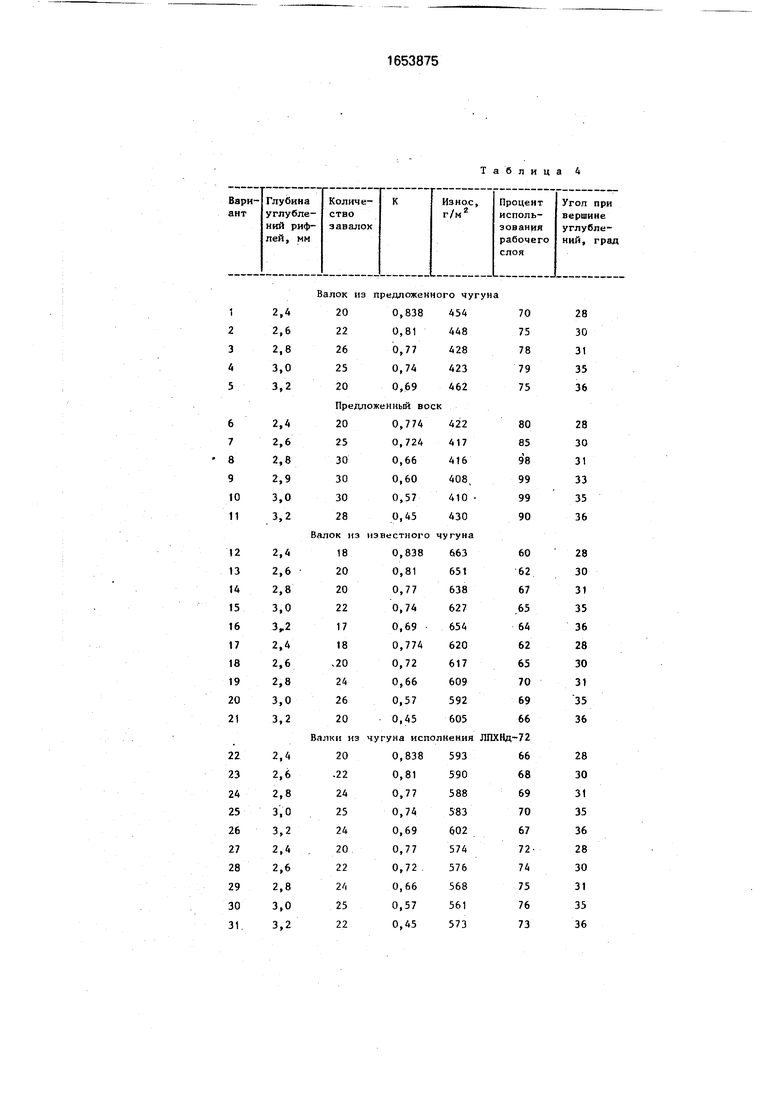

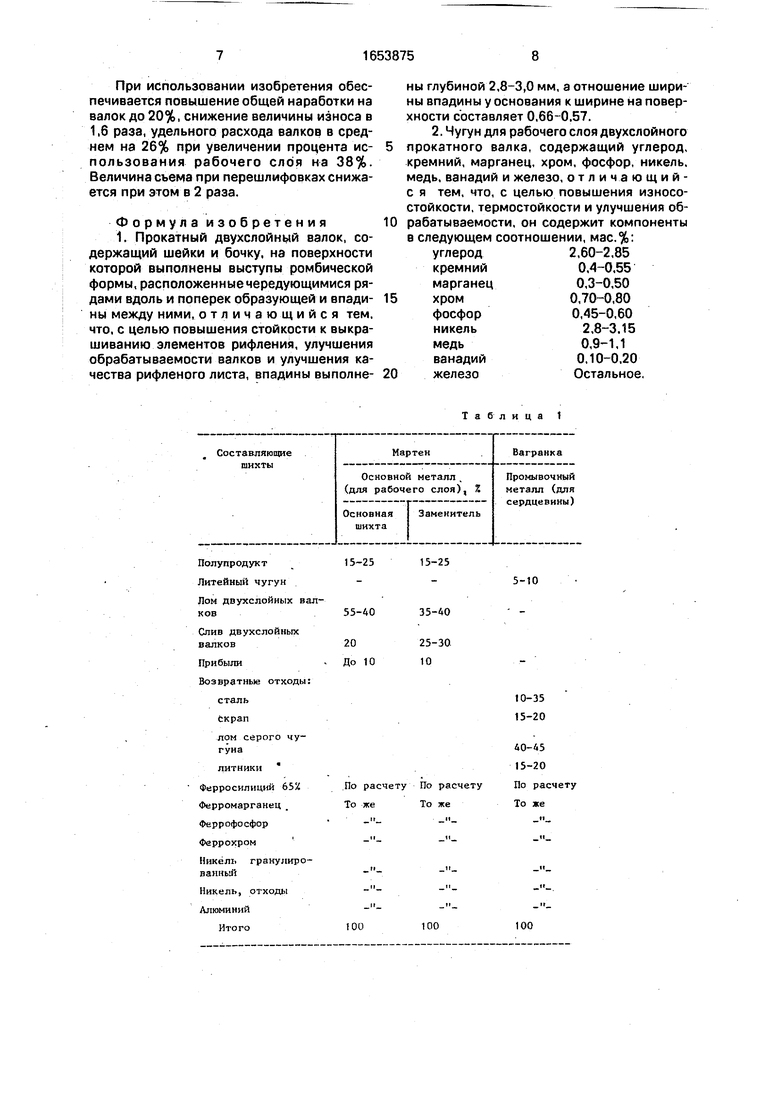

В табл.1 приведен состав шихты для отливки рифленых валков; в табл.2 - характеристика составов приготовленных спла- BOB; в табл.3 - характеристика механических и эксплуатационных свойств сплавов; в табл.4 - результаты испытаний валков в опытно-промышленных условиях.

Присадку феррованадия и меди вводят за 40 мин до выпуска плавки. Азотированный феррохром вводят в ванну за 40 мин до выпуска металла из печи. Количество азотированного феррохрома 100 кг на плавку. Доведение содержания хрома в чугуне до необходимого состава производят с помощью обычного феррохрома.

Пригодным к заливке считается чугун состава (табл.2) с глубиной чистого отбела на технологической пробе 50-60 мм и тем- пературой на выпуске из печи 1470-1490°С. Температура заливаемого основного металла 1350 ±10°С, промывочного 1290±10°С.

Ограничение содержания кремния (0,55%) обусловлено предотвращением об- разования свободного графита (суммарное содержание углерода и кремния по верхним пределам - не более 3,4%, нижним - 3%) для избежания образования неблагоприятной первичной структуры чугуна. Нижний предел содержания марганца (0,3%) определяется его количеством в исходных шихтовых материалах и содержанием серы, а верхний (0,5%) - стабилизацией перлита.

Легирование чугуна для рабочего слоя валков никелем и хромом позволяет получить металл с высокими физико-механическими свойствами, обладающий повышенной стойкостью к растрескиванию. Хром совместно с никелем оказывает леги- рующее воздействие на матрицу, стабилизирует карбидную фазу, уменьшает склонность к графитизации и повреждаемости при эксплуатации.

Нижние пределы содержания хрома (0,7%) и никеля (2,8%) для рабочего слоя выбраны с учетом начала проявления их легирующего воздействия; верхний предел для хрома (0,8%) является границей, после которой хром, несмотря на присутствие в сплаве таких элементов как углерод, кремний, марганец, медь, никель, начинает усиливать свое карбидообразующее действие, понижая механические и эксплуатационные свойства (увеличивает выкрашивание) чугу- на.

Повышение содержания никеля свыше 3,2% приводит к увеличению остаточного аустенита до 10-15%, что, в свою очередь,

увеличивает трещинообрэзование поверхностного слоя валков при эксплуатации.

Идентичным с никелем является и упрочняющее влияние меди. Наряду с основным воздействием меди на материал улучшенной обрабатываемости введение меди ниже 0,9% для рабочего слоя валков не обеспечивает упрочняющего воздействия, свыше 1,1% - влечет за собой потерю прочностных свойств, износостойкости и усиливает склонность к повреждаемости и выкрашиванию из-за активного развития процесса графитизации.

Влияние на трещиноустойчивость чугуна усиливается вводом ванадия. Это связано с тем, что вследствие зародышевого действия тугоплавких частиц резко измельчается эвтектическое зерно и включения пластинчатого графита, улучшаются свойства, обеспечивается высокая дисперсность легированной матрицы и ее стабильность при эксплуатации в условиях термоциклического воздействия, уменьшается склонность к выкрашиванию, так как интенсивно измельчается зерно, границы дополнительно упрочняются ванадийсодержащими фазами.

Кроме того, введение ванадия обеспечивает получение легированного цементита, не склонного к графитизации. благодаря чему повышается износо- и термостойкость валков, а добавки меди способствуют более равномерному распределению структурных составляющих, что обеспечивает получение структуры, стойкой к термоциклическому воздействию.

Ванадий в количестве до 0,1 % не оказывает заметного влияния па упрочнение матрицы и долю карбидной фазы, а в количестве свыше 0,2 % приводит к увеличению количества крупных карбидов, способствующих понижению термостойкости чугуна, связанной с их выкрашиванием, увеличивается содержание карбонитридов, ох- рупчивающих материал.

Фосфор вводится в количестве 0.4- 0,6% для улучшения жидкотекучести, менее 0,4% не обеспечивается достаточная жидко- текучесть материала, свыше 0,6% - образующаяся грубая фосфидная эвтектика (особенно в переходной зоне) способствует охрупчиванию границ зерен.

Для определения комплекса свойств чугуна, включающего механические и эксплуатационные характеристики, приготовлено пять сплавов предложенного чугуна для рабочего слоя с граничными и оптимальными соотношениями ингредиентов трех сплавов, соответствующих известному составу с

граничными и оптимальными соотношения ми ингредиентов, и один сплав (табл.1).

В промышленных условиях валки отливаются методом промывки. В полупромышленных условиях сплав был приготовлен путем выплавки в 200-килограммовой индукционной печи. В качестве шихтовых материалов используют стальной лом, FeSI (85%), FeMn (45%). FeCr (72%), FeV (46%), никель гранулированный, медь гидролизную. Fell (33%), добавки теллура и боря вводят в ковш.

Из полученных сплавов изотовляют образцы, которые испытывают на твердость, прочность, термостойкость, определяют величину износа.

Величину износа определяют на установке, обеспечивающей удельное давление 50 кг/мм , проскальзывание 0,27 м/с, охлаждение образцов производилось водой, время испытания 2,5 ч. Относительный износ рассчитывают как отношение из разности конечного и начального веса образцов к начальному весу образцов.

Испытания на термостойкость производят термоциклированием образцов при тем пературах 20-600°С до появления первых трещин, что отражает условия нагрева и охлаждения в процессе эксплуатации валков на станах горячей прокатки.

Как следует из табл.2 и 3. изменения в чугуне предложенного состава соотношения Cr, P и Ni позволяет по сравнению с известным чугуном повысить износостойкость в 1,05-1,5 раза, термостойкость в 1.11-1,18 раза, а также улучшить его обрабатываемость в 1,02-1.16 раза.

Для обеспечения технологичности механической обработки верхних шеек их модифицируют во время заливки о течение 60 с молотым ферросилицием.

Результаты испытаний предлагаемы валка и чугуна показывают улучшение обрабатываемости в 1,2 раза по сравнению с известными.

Результаты эксплуатационных испытаний в опытно-промышленных условиях показали, чтонаилучшие результаты получены на валках, изготовленных из чугуна предложенного состава с отношением ширины впадины в глубине к ширине на поверхности ,66-0,57 и глубиной углубления h 2.8-3.0 мм (варианты 8-10). За 30 завалок валки прокатали в среднем по 7 т металла, что определяет удельных их расход 6,2 кг/т проката, износ составляет 411 г/м , при этом процент использования рабочего слоя 98.6%.

В то же время валки аналогичного состава (варианты 3 и 4). с ,77-0,74 за 25

завалок прокатывают по 7,1 кг/т, что определяет удельный расход 7,1 кг/т, износ составляет 425,5 г/м2, при этом использование рабочего слоя составляет 78,5%.

Валки из чугуна известного состава с глубиной углублений ,8-3,0 мм при К-0,66-0,57 (варианты 19 и 20) за 25 заготовок прокатывают по 5,8 т, что определяет их удельный расход 7,2 кг/т проката, износ возрастает до 600,5 г/м, а использование рабочего слоя снижается до 69,5%.

В то же время валки из чугуна такого же состава и такой же глубиной углублений, но с К-0,47-0,74 (варианты 14 и 15) характеризуются удельным расходом 7,4 кг/т, прокатывая 5.8 т металла за 20 заготовок, и имея

о

износ 632.5 г/м при использовании рабочего слоя на 66%.

Испытания валков исполнения ЛПХНд-. 72 показывают, что за 25 завалок валки с ,66 0,57 и глубиной углубления 2,8-30 мм (варианты 29 и 30) прокатывают в среднем по 6.8 т металла, удельный их расход составляет 7,0 кг/т, износ 564.5 г/м . рабо- чий слой при этом использован на 75,5%.

Валки такою же состава и геометрии элементов рифления но с К 0,77 0,74 (варианты 24 и 25) имеют УЛОЛКНМЙ расход 7.5

5

0

0

5

0

5

0

5

кг/т проката, и.чног. .5 г/м , использование рабочего слоя составляет 69,5%

Таким образом пчлки ит предложенного чугуна с Ь 0.66 057 (варианты 8 10) и глубиной углублении 2 Н 3,0 мм характеризуются более высокой износостойкостью по сравнению с изпес шыми (варианты 19 и 20) в 1,5 раза, по сравнению с валками текущего производства исполнения ЛПХНд-72 (варианты 29 и 30) в 1,4 раза, при более полном использовании рабочсг о слоя по сравнению с известными и валками ЛПХНд-72 в 1,42 и 1,3 раза соответственно

В то же время валки аналогичного состава, но отличающиеся конфигурацией элементов рифлений (варианты 8 10 и 3.4, 19, 20 и 15. 29, 30 и 24. 25) имели более высокую износостойкость с К-0,,57 в 1,24 и 1,46 раза соответственно, более полное использование рабочего слоя - в 1,3 и 1,4 соответственно.

При глубине канавки элементов рифленияменее2.8(варианты 1,2,6,7.12,13,17,18.22,23,27,28) и более 3,0 мм (варианты 5, 11.16.21.26 и 31) удельный расход валков возрастает по сравнению с результатами прокатки рифленых валков с оптимальной гпубиной рифления 2,8-3,0 мм до 7,8 кг/т при снижении количества завалок до 20 и соответственно объема проката металла.

При использовании изобретения обеспечивается повышение общей наработки на валок до 20%, снижение величины износа в 1,6 раза, удельного расхода валков в среднем на 26% при увеличении процента ис- пользования рабочего слоя на 38%, Величина съема при перешлифовках снижается при этом в 2 раза.

Ф о рму л а и зоб рете н и я

1. Прокатный двухслойный валок, содержащий шейки и бочку, на поверхности которой выполнены выступы ромбической формы, расположенные чередующимися рядами вдоль и поперек образующей и впади- ны между ними, отличающийся тем, что, с целью повышения стойкости к выкрашиванию элементов рифления, улучшения обрабатываемости валков и улучшения качества рифленого листа, впадины вы пол не-

ны глубиной 2.8-3,0 мм, а отношение ширины впадины у основания к ширине на поверхности составляет 0,66-0,57.

2. Чугун для рабочего слоя двухслойного прокатного валка, содержащий углерод, кремний, марганец, хром, фосфор, никель, медь, ванадий и железо, отличающий- с я тем. что, с целью повышения износостойкости, термостойкости и улучшения обрабатываемости, он содержит компоненты в следующем соотношении, мас.%: углерод2,60-2,85

кремний0,4-0,55

марганец0.3-0,50

хром0,70-0,80

фосфор0,45-0,60

никель2,8-3.15

медь0,9-1,1

ванадий0,10-0,20

железоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1985 |

|

SU1268627A1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1987 |

|

SU1435628A1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| Способ прокатки листа в станах трио Лаута | 1984 |

|

SU1253682A1 |

| ПРОКАТНЫЙ ВАЛОК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2009 |

|

RU2420365C1 |

| ВЫСОКОХРОМИСТЫЙ ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2095459C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2004 |

|

RU2259243C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНО-ЛИТОГО РАБОЧЕГО ВАЛКА В КЛЕТЯХ КВАРТО ЧЕРНОВОЙ ГРУППЫ СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2328355C2 |

изобретение относится к металлургии и может быть использовано при изготовлении прокатных валков для получения рифленого листа. Цель изобретения - повышение стойкости к выкрашиванию элементов рифления, улучшение обрабатываемости валков и улучшение качества рифленого листа. Прокатныи двухслойный валок для производства рифленого листа содержит шейки и бочку, на поверхности которой выполнены выступы и углубления ромбической формы, расположенные чередующимися рядами одоль и поперек образующей бочки. Отношение ширины основания углубления к ширине углубления на поверхности бочки находится для глубины впадин 2.8-3.0 мм в определенном диапазоне. Цель изобретения повышение износостойкости, термо- стоикос1и и обрабатываемости Новый состав чугуна содержит компоненты в следующем соотношении, мае %.С2.6 2,85:5 0,40-0.55, Мп 0,30 0,50. С г 0,70 0.80, Р 0,45 0.60 NI 2.8 3,15: Си 0,90-1,10, V 0.10 0,20 и Fe остальное Повышение в чугуне предложенного состава содержания Cr, P и Ni позволяет по сравнению с известным со- стаиом повыси ь износостойкость в 1,05- 1,5 раза, термостойкость в 1,11-1,18 раза и улучшить в 1,02-1,16 раза его обрабатываемость 2 с.п ф-лы. 2 ил ё

Полупродукт

Литейный чугун

Лом двухслойных ваков

Слив двухслойных валков

Прибыли Возвратные отходы:

сталь

скрап

лом серого чугуна

литники

Ферросилиции 65% Ферромарганец Феррофосфор Феррохром

Никель гранулированный

Никель, отходы Алюминий

Итого

Таблица 1

15-25

5-10

55-40 35-40

20 25-30 До 10 10

расчету Но расчету же То же

10-35 15-20

40-45 15-20

По расчету То же

100

100

Таблица 2

Т а б л и ц а 3

0,0043 0,0041 0,0039 0,0044 0,0042

0,0038 0,0034 0,0037

Валок из предложенного чугуна

Таблица 4

4

Фиг. 2

Фиг.1

| Валковый комплект для прокатки рифленых листов | 1980 |

|

SU900892A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Легированный белый чугун для отливки мукомольных валков | 1983 |

|

SU1164302A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-06-07—Публикация

1988-09-19—Подача