Изобретение относится к металлургии, а конкретнее к производству стали в высокомощных дуговых печах.

Цель изобретения - повышение эффективности, снижение содержания серы и неметаллических включений в стали ь

Способ осуществляют следующим образом.

В дуговой электропечи производят расплавление металлической шихты, окислительное рафинирование расплава, наведение в печи высокоосновного восстановительного шлака и выпуск металла совместно со шлаком в ковш, после выпуска из печи в ковш шлака и 25 - 30% металла ковш смещают относительно оси выпускного отверстия на 1/4 - 3/4 радиуса и сливают остальную часть металла, при этом угол между струей металла и поверхностью его в ковше поддерживают в пределах 30-60

При попадании струи металла в ковш, смещенный относительно оси выпускного отверстия на 1/ - 3/4 радиуса, под углом к поверхности металла в пределах 30 - 60° происходит закручивание шлака в ковш и металл взаимодействует со всем объемом шлака. Эффективность рафинирования при этом существенно повышается,.

Смещать ковш относительно оси выпускного отверстия до выпуска 25% металла нецелесообразно, так как в начале выпуска относительное количест- во металла (по отношению к шлаку) незначительно и он интенсивно перемешивается со шлаком, смещение ковша при этом tfe приводит к интенсификации процесса рафинирования, а вследствие охлаждения шлака даже снижает эффективность рафинирования.

При смещении ковша относительно оси выпускного отверстия после выпусСПЈ

(ШЯ

ю

sl

-4

ка более 30% металла условия рафинирования ухудшаются, так как снижается интенсивность перемешивания металла со шлаком.

Если смещение ковша относительно оси выпускного отверстия будет меньше 1/4 радиуса, тангенциальная скорость вращения шлака в ковше будет незначительной и эффективность рафи- нирования металла от серы и неметаллических включений снижается.

При смещении ковша относительно оси выпускного отверстия более, чем на 3/4 радиуса, металла раэбрызги- вается на стенки ковша, что приводит к снижению температуры металла, ухудшению условий десульфурации и повышению содержания неметаллических включений в стадии.

Если угол между струей металла и поверхностью его в ковше будет менее 30°, то снижается скорость выпуска металла, что наряду со снижением интенсивности перемешивания, а следова тельноэ и эффективности рафинирования, приводит к увеличению длительности плавки.

Если угол между струей металла и поверхностью его в ковше будет боль

ше 60 , тангенциальная скорость вращения шлака снижается, а следовательно, снижается интенсивность перемешивания и эффективность рафинирования металла.

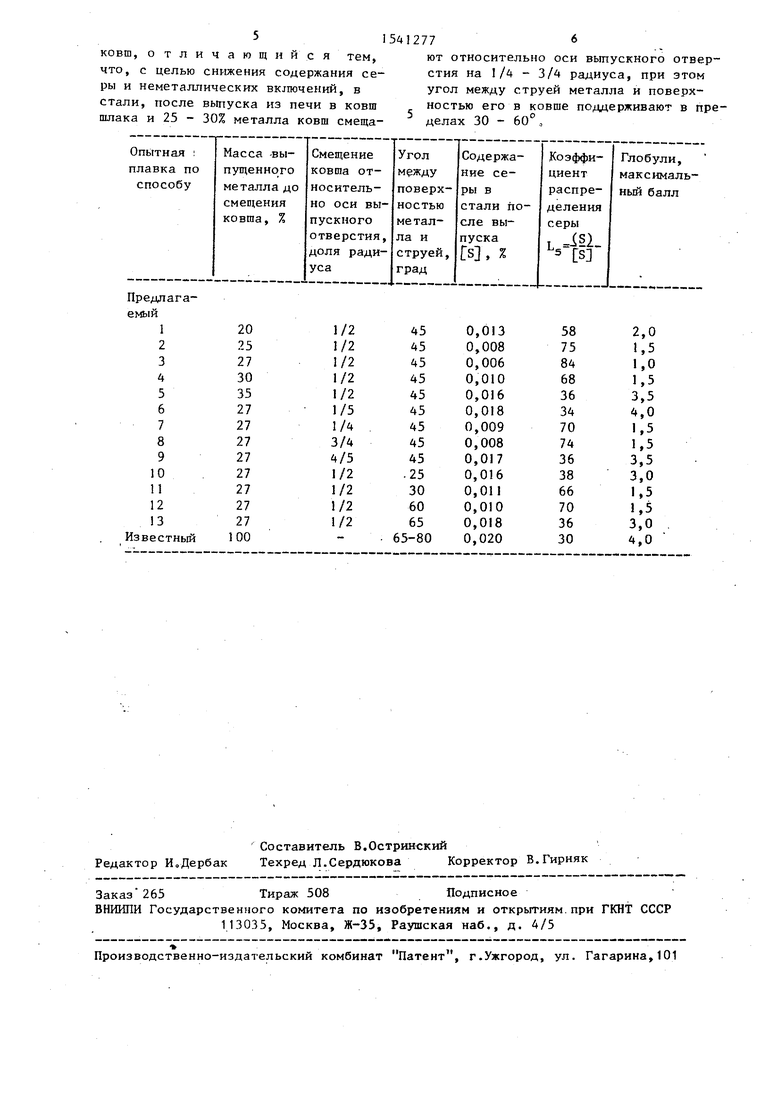

П р и м е р Опробование способа осуществляют в опытно-промышленных условиях при выплавке подшипниковой стали ШХ 15 в 100-тонной дуговой печи с трансформатором мощностью 63 МБ А,

Шихту загружают в печь в два приема, предварительно на подину печи загружают 15-20 кг/т извести, а затем расчетное количество карбюризатора (коксовая мелочь), на известь укладывают кислородную трубку. Остальную известь (15-20 кг/т) загружают совместно с завалкой„ После включения печи вводят кислород через фурму с интенсивностью 1000-2000 , что обеспечивает совмещение процессов плавления и окислительного рафинирования расплава.. После расплавления всей шихты и нагрева металла до 1580- 1595°С (С 0,8 - 0,9%, Р 0,012%) скачивают окислительный шлак, при SJ 0,035% ишак сходит самотеком и дополнительно скачивание не проводят осуществляют предварительное рас

5 0

5

0

5

0

5

0

5

кисление (SiMn или SiGr), легирование на нижний предел Мп и Сг, присаживают шлаковую смесь (известь 15 - 25 кг/т, плавиковый шпат 3-5 кг/т и шамотный бой или кварцит 3-5 кг /т). После получения жидкоподвижного шлака и заданной температуры (1545 - 1560°С) присаживают раскислительную смесь (известь 3-5 кг/т, ферросилиций (молотый) 4 кг/т, кокс (молотый) 3 кг/т и после выдержки (2-4 мин) - алюминиевый порошок 0,5 - 1 кг/т)„ При необходимости вводят корректирующие добавки и производят выпуск плавки о

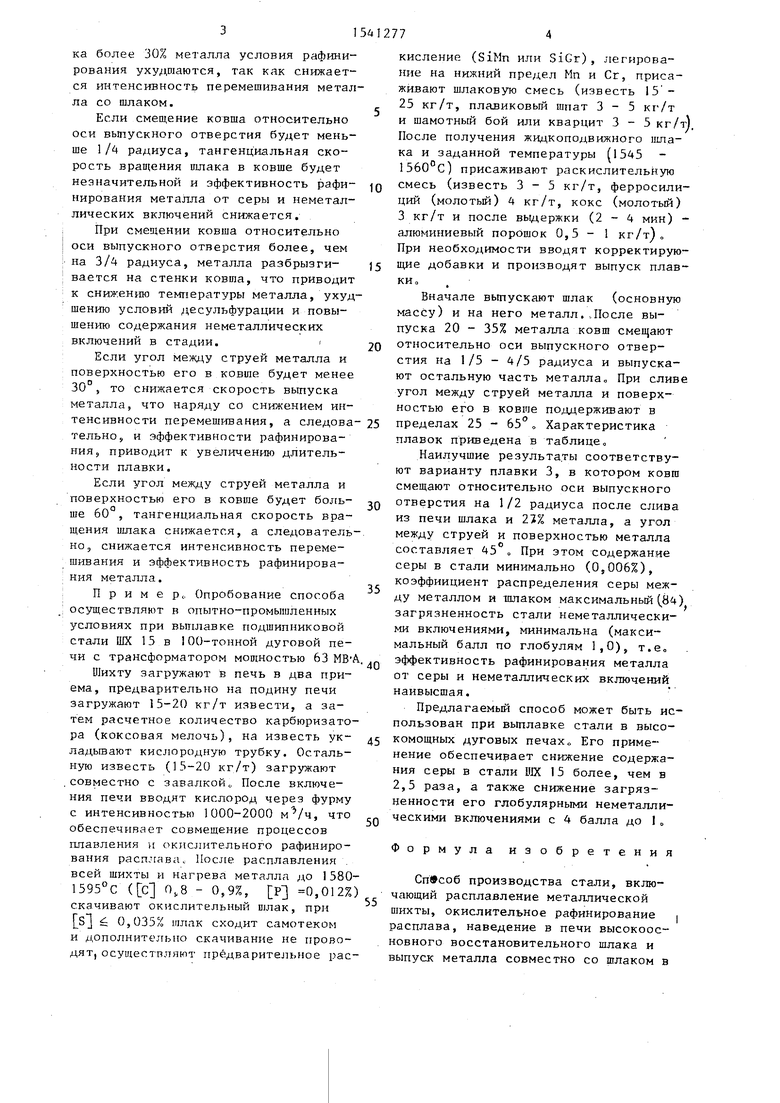

Вначале выпускают шлак (основную массу) и на него металл..После выпуска 20 - 35% металла ковш смещают относительно оси выпускного отверстия на 1/5 - 4/5 радиуса и выпускают остальную часть металла При сливе угол между струей металла и поверхностью его в ковше поддерживают в пределах 25 - 65°„ Характеристика плавок приведена в таблице,,

Наилучшие результаты соответствуют варианту плавки 3, в котором ковш смещают относительно оси выпускного отверстия на 1/2 радиуса после слива из печи шлака и 23% металла, а угол между струей и поверхностью металла составляет 45 „ При этом содержание серы в стали минимально (0,006%), коэффиициент распределения серы между металлом и ишаком максимальный(84) загрязненность стали неметаллическими включениями, минимальна (максимальный балл по глобулям 1,0), т.е„ эффективность рафинирования металла от серы и неметаллических включений наивысшая.

Предлагаемый способ может быть использован при выплавке стали в высокомощных дуговых печахо Его применение обеспечивает снижение содержания серы в стали ШХ 15 более, чем в 2,5 раза, а также снижение загрязненности его глобулярными неметаллическими включениями с 4 балла до 1„

Формула изобретения

Способ производства стали, включающий расплавление металлической шихты, окислительное рафинирование ( расплава, наведение в печи высокоосновного восстановительного шлака и выпуск металла совместно со шлаком в

ковш, отличающийся тем, что, с целью снижения содержания серы и неметаллических включений, в стали, после выпуска из печи в ковш шлака и 25 - 30% металла ковш смещают относительно оси выпускного отверстия на 1/4 - 3/4 радиуса, при этом угол между струей металла и поверхностью его в ковше поддерживают в пределах 30 - 60 о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ вставки стали в высокомощных дуговых печах | 1989 |

|

SU1678849A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1989 |

|

SU1673606A1 |

| Способ производства стали | 1989 |

|

SU1696495A1 |

Изобретение относится к металлургии, в частности к производсту стали в высокомощных дуговых электрических печах. Цель изобретения - снижение содежания серы и неметаллических включений в стали. После выпуска из печи в ковш шлака и 25 - 30% металла ковш смещают относительно оси выпускного отверстия на 1/4 - 3/4 радиуса и сливают остальную часть металла. При этом угол между струей металла и поверхностью его в ковше поддерживают в пределах 30 - 60 °. 1 табл.

| Способ производства стали | 1982 |

|

SU1062273A1 |

Авторы

Даты

1990-02-07—Публикация

1988-04-08—Подача