00 00 00. 4 СП

со

Изобретение относится к металлургии, в частности к изысканию серых износостойких чугунов для работы в условиях высоких нагрузок и интен- сивного изнашивания при трении с недостаточной смазкой,

Цель изобретения - повышение за- диростойкости.

Предлагаемый чугун содержит ком- поненты, масД:

Углерод . 3,3-4,3 Кремний1,6-2,4

Марганец0,8-1,5

Медь . 0,18-0,65 Цирконий0,15-0,35

Титан0,12-0,28

Кальций0,02-0,06

Редкоземельные

металлы0,003-0,05

Карбиды бария 0,12-0,5 Цинк0,002-0,1

. Нитриды одного металла из группы,

содержащей хром и

ванадий0,02-0,3

ЖелезоОстальное

Введение нитридов одного металла из группы, содержащей хром и ванадий способствует измельчению включений графита и повышению задиростойкости и механических свойств. Нижние пределы концентраций, нитридов приняты.- от значений, с которых начинает сказываться их влияние на износостойко- сть и размеры графита в отливках. При увеличении концентрации нитридов хрома или ванадия более 0,3% отмечается снижение ударной вязкости, .-. трещиностойкости и стабильности зади ростойкости при трении в условиях недостаточной смазки и сухого трения

i.

Дополнитепьное введение карбидов

бария в количестве 0,12-0,5 мас,% микролегирует и упрочняет металлическую основу, измельчает структуру, уменьшает ее охрупчивание, блокирует дефекты кристаллической структуры, снижает ликвацию, повышает микротве дость,матрицы и стабильности структуры и механических свойств, что .обеспечивает повьшение задиростойкости и износостойкости, прочности и други механических и служебных свойств в ртливках, Цри концентрации карбидов бария до 0,12 мас,% микролегирующий эффект проявляется слабо, существенного упрочне1шя металлической основы

не достигается и задиростойкость, износостойкость и др, служебные свойства в отливках низкие. При концентрации карбидов бария более ,. 0,5 мас.% снижаются пла::тические свойства, стабильность структуры и механических свойств чугуна в отливках, увеличивается отбел и ликвация, снижаются стабильность свойств и задиростойкость.

Введение цинка в количестве 0,002- 0,01 мас,% повышает твердость, измельчает структуру, повышает трещиностой- кость и износостойкость матрицы, микротвердость матрицы, ее стабильность в отливках, что обеспечивает снижение износа и повышение задиростойкости, стабильности механических свойств. Содержание цинка принято от концентрации (0,002 мас,%), с кото- poroi отмечается повьшхение твердости, задиростойкости и износостойкости в отливках, и ограничено концентрацией 0,01 мас,%, Bbmie которого отмечается отбел, снижение динамической прочности и стабильности структуры, задиростойкости и др, свойств чугуна.

Содержание основных компонентов .(углерод 3,3-4,3 мас,%, кремний 1,6- 2,4 мас,% и марганец 0,8-1,5 мас,%)

определено исходя из практики производства серых износостойких чугунов для износостойких литых деталей. При снижении содержания углерода мене мас,% и кремния ниже 1,6мас и повышении концентрации марганца более 1,5 мас,% снижаются литейные свойства, трещиностойкость, увеличивается ликвация и снижаются задиростойкость и стабильность структуры и свойств,- а при концентрации углерода бол ее 4, 3 мае, %, кремния более 2,4 мае, и марганца менее 0,8 мае, % структура в отливках становится грубой, снижаются твердость карбидов и матрицы, задиростойкость, износостойкость и стабильность механических свойств в отливках.

Легирование чугуна медью, цирконием и титаном обеспечивает существенное повьш1ение микротвердости, монолитности матрицы и величины нагрузки, вызывающей -задир. При увеличении их концентрации вьш1е верхних пределов снижается стабильность структуры, увеличивается ликвация, снижаются динамическая прочность, задиро

стойкость и механические свойства в отливках.

РЗМ и кальций являются эффективными модифицирующими добавками, сохраняюпо1ми твердость и задиростой- кость чугуна, измельчаюпр1ми структуру и повышающими микротвердость чугуна, механические свойства, износостойкость. При концентрации их менее нижних пределов модифицирующий эффек проявляется слабо, а при концентрации РЗМ и кальция более 0,05 и 0,06 мас.% соответственно они полностью не растворяются в матрице, повышаются концентрация неметаллических включений, их графитизирующее влияние и неоднородность структуры, что приводит JC снижению задиростой- кости, износостойкости, трещиностой- кости и механических свойств чугуна в отливках

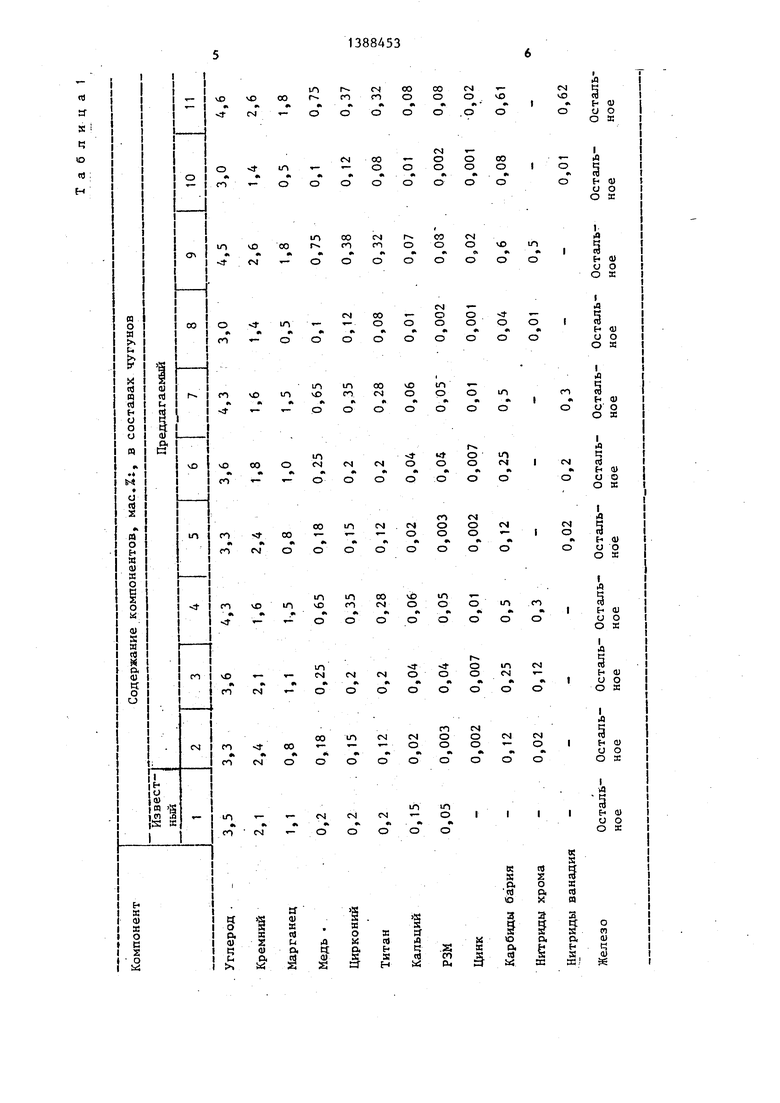

П р и м е р, ОпБ1тные плавки чугуна проведены в индукционной печи емкостью 200 кг с использованием литейных чугуно.в марки ЛК-1, ЛК-2, передельных чугунов М2 и ПЛ-1, лома чугунного 17 А, силикомарганца СМИстального лома, нитридов хрома, брикетов, нитридов ванадия,титана, меди, ферросилиция, силикокальция, циркониевой лигатуры и других ферросплавов. Чугун перегревали до 1480- и выпускали в литейные ковши с циркониевой лигатурой, брикетами нитридов ванадия, хрома, карбидами бария, цинком и модифицирующими добавками. Брикеты нитридов измельчали до фракции 0,2-2 мм. Из чугуна отливали цилиндрические образцы диаметром 30 мм, технологические ступенчатые пробы с максимальной толщиной 20 мм и отливки износостойких деталей. Усвоение циркония составило 78-85%; нитридов хрома 88- 93%; нитридов ванадия 90-96%; цинка 67-73%, карбидов бария 72-76%.

В табл„1 приведены химические составы чугунов опытных плавок.

Испытания образцов и отливок проводили в литом состоянии.

0

5

5

0

0

5

0

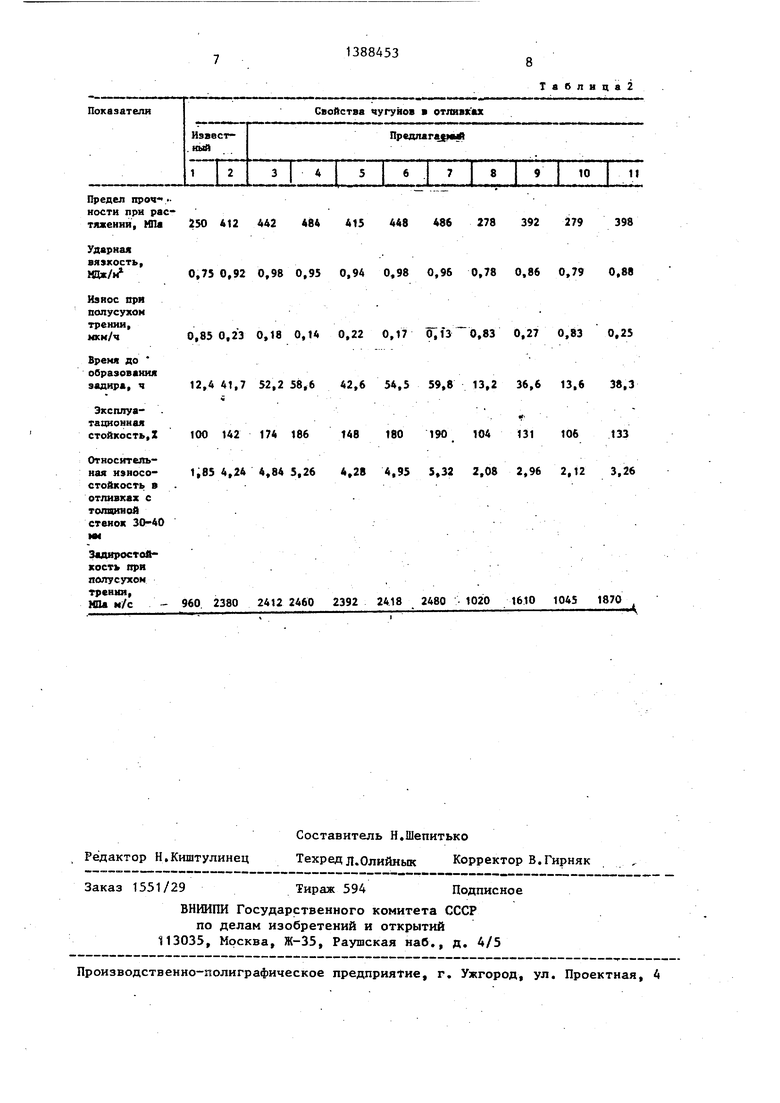

В табл.2 приведены данные о зади- ростойкости, износостойкости, механических и эксплуатационных свойствах.

Относительную износостойкость определяли пр ГОСТ 23.213-82 на износостойких отливках с толщиной стенок 30 - 40 мм. На этих же заготовках с толщиной стенок 30 - 40 мм проверяли задиростойкость.

Как видно из табл.2,предлагаемьш чугун обладает более высокой задиро- стойкостью в сравнении с базовым чугуном. Высокая эксплуатационная стойкость в условиях интенсивного изнашивания достигается за счет получения мелкодисперсной металлической основы, повьшения ее микротвердости, задиростойкости и износостойкости.

Формула изобретения

Серый чугун, содержащий углерод, кремний, марганец, титан, цирконий, медь, кальций, редкоземельные металлы и железо, отличающийс -л тем, что, с целью повышения задиро стойкости, он дополнительно содержит цинк, карбиды бария и нитриды одного металла из группы, содержащей хром и ванадий, при следующем соотношении компонентов, мас.%:

Углерод

5

0

Кремний Марганец Титан Цирконий Медь Кальций

Редкоз емельные металлы Цинк

Карбиды бария Нитриды одного металла из группы, содержащей хром и ванадий Железо

3,3-4,3

1,6-2,4

0,8-1,5

0,12-0,28

0,15-0,35

0,18-0,65

0,02-0,06

0,003-0,05 0,002-0,01 0,12-0,5

0,02-0,3

Остальное.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

Предел проч-.ности при рас- .

тяжении, МПа 250 412 442 484 415 448 486 278 392 279398

Ударная

вязкость,

МЦж/М 0,75 0,92 0,98 0,95 0,94 0,98 0,96 0,78 0,86 0,79 0,88

Износ при

полусухом

трении,.

мкм/ч0,850,23 0,18 0,14 0,22 0,17 0,13 0,83 0,27 0,83 0,25

Время до

образования

задира, ч12,4 41,7 52,2 58,6 42,6 54,5 59,8 13,2 36,6 13,6 38,3

Эксплуа- . тационная .

стойкость, 100 142 174 186 148 180 190 104 131 106 133

Относительная И9НОСО- 1,85 4,24 4,84 5,26 4,28 4,95 5,32 2,08 2,96 2,12 3,26 стойкость в .

отливках с толщиной стенок 30-40.

Ml,

ЗадиростовKocTk при.

полусухом,

трении,.

МПа м/с - 960 2380 2412 2460 2392 2418 2480 1020 1610 10 51870

Авторы

Даты

1988-04-15—Публикация

1986-10-16—Подача