Изобретение относится к способам получения оксидных катализаторов на основе оксида железа с промоторами и может быть использовано в производстве азотной кислоты.

Цель изобретения - получение катализатора с повышенной селективностью и снижение выбросов оксидов азота за счет использования нового сырья и изменения режима термообработки и температуры прокаливания катализаторной массы.

П р и м е р 1. Для приготовления 42 кг катализатора в промышленных условиях загружают в реактор 42 кг непрокаленного оксида железа, 74 кг нитрата алюминия и 1,75 кг нитрата магния, заливают 95 л воды. Реактор в холодном состоянии приводят во вращательное движение и с помощью шаров (или шестигранных болванок), находящихся внутри, перетирают смесь компонентов в течение 1 ч до получения однородной пасты. Затем, не прекращая вращения реактора, включают его обогрев и постепенно поднимают температуру до 220оС со скоростью 50-60оС/ч с выдержкой при 150оС 4 ч и при 220оС 2 ч. Далее поднимают температуру (50-60оС/ч) до 380-400оС и выдерживают при этой температуре в течение 1 ч при продолжающемся перемешивании, т.е. не отключая вращения реактора. Полученный порошок выгружают, таблетируют и готовые таблетки прокаливают при 650оС в течение 3 ч. Прочность полученных таблеток до 70 кг/см2. Выхлопы оксидов азота составляют 647 кг на 1 т катализатора.

П р и м е р 2. Для приготовления 100 г катализатора в лабораторных условиях берут 82 г непрокаленного оксида железа и 3,3 г нитрата магния, которые заливают эмульсией гидроксида алюминия (32,2 г) в воде (30 мл). Тщательно растирают смесь в течение 1 ч до получения однородной пасты. Затем в течение 4 ч, не прекращая растирания пасты, поднимают температуру до 400оС и после 27 ч выдержки при этой температуре получают порошок катализатора (100 г), который таблетируют, прокаливают при 650оС и испытывают на активность. Количество выделяющихся в процессе приготовления оксидов азота составляет 11,9 кг на 1 т катализатора. Прочность полученных таблеток до 100 кг/см2.

П р и м е р 3. Для приготовления 200 г катализатора берут 379,4 г 35% -ного раствора азотнокислого железа (для обеспечения оптимальной концентрации твердого раствора Al2O3 в Fe2O3), 115,4 г оксида железа 61,2 г гидроксида алюминия и 6,4 нитрата магния. Смесь перемешивают в течение 30 мин, нагревают для удаления влаги со скоростью 50-60оС/ч до 350оС. Полученную катализаторную массу измельчают и таблетируют. Готовые таблетки прокаливают при 650оС. Прочность таблеток по торцу до 60 кг/см2, выхлопы 1700 кг NO2/1 т катализатора.

П р и м е р 4. Катализатор готовят аналогично примеру 1, но берут 100 г оксида железа, 68,4 г Al(OH)3 и 40 мл Н2О. Смесь перемешивают, просушивают при 80оС в течение 6 ч и таблетируют. Готовые таблетки прокаливают при 650оС в течение 3 ч. Прочность таблеток по торцу до 120 кг/см2. Вредные выбросы отсутствуют.

П р и м е р 5. Для приготовления 42 кг катализатора в промышленных условиях загружают в реактор 40 кг непрокаленного оксида железа. Нитрат алюминия (74 кг) и нитрат магния (1,75 кг) растворяют в слабой азотной кислоте (95 л 15% -ной HNO3) и заливают раствор в реактор. Далее процесс ведут в соответствии с примером 1. Прочность таблеток по торцу до 70 кг/см2. Выхлопы 1196 кг NO2/1 г катализатора.

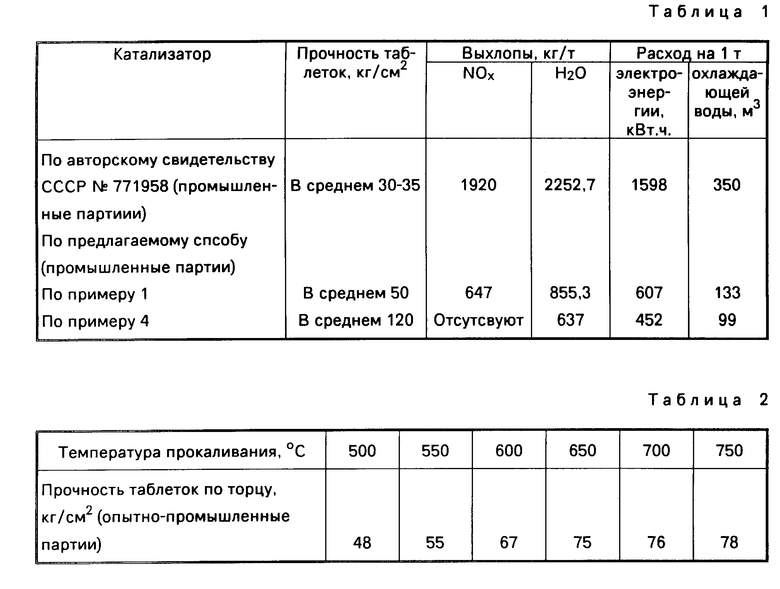

Результаты опытно-промышленных испытаний показали предпочтительность предложенного способа, требующего значительно меньший расход энергии и охлаждающей воды при снижении вредных выхлопов (см. табл.1).

Выбор оптимальной температуры прокаливания основан на получении катализатора с увеличенной механической прочностью. В табл.2 показано влияние температуры прокаливания на механическую прочность таблеток катализатора.

Дальнейшее повышение температуры практически не оказывает влияния на прочность таблеток, вызывая лишь непроизводительную трату электроэнергии.

Все полученные по примерам 1-5 катализаторы состава, мас.%: Fe2O3 79,5 Al2O3 20,0 MgO 0,5 испытаны в реакции окисления аммиака в сочетании с первой платиноидной сеткой при 850оС, содержании аммиака 11,5 мас.%. Выход оксида азота (II) 98,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1990 |

|

SU1676142A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА | 1992 |

|

RU2050345C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1983 |

|

SU1181185A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА путем смешения соединения железа с соединениями промоторов, измельчения смеси с последующей ее термообработкой, формованием и прокаливанием катализаторной массы при повышенной температуре, отличающийся тем, что, с целью получения катализатора с повышенной селективностью и снижения выбросов оксидов азота, в качестве соединения железа используют оксид железа, смесь измельчают в присутствии воды до образования пасты, термообработку ведут при одновременном растирании пасты и повышении температуры со скоростью 50 - 60oС/ч до 300 - 400oС, а катализаторную массу прокаливают при 600 - 700oС.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 0 |

|

SU325761A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1984-02-14—Подача