Изобретение относится к катализаторам для окисления аммиака.

Основным промышленным катализатором окисления аммиака в настоящее время является платина и ее сплавы с палладием и родием. В условиях острого дефицита на металлы платиновой группы и их высокой стоимости актуальной становится задача сокращения вложений и потерь платиноидов. Разработано несколько составов оксидных катализаторов, в которых активным компонентом является оксид железа, оксид хрома, оксид кобальта, оксид висмута.

Известен оксидный катализатор, получаемый смешением оксидов алюминия, железа, кальция и хрома с последующим таблетированием и прокаливанием при 875-900oC (SU авт. св. 641985, кл. B 01 J 37/04, 1979).

Известен катализатор окисления аммиака, содержащий 90-95% оксида железа и 5-10% оксида хрома, получаемый смешением нитратов железа и хрома, выдерживанием при 315oC, охлаждением, смешиванием с графитом с последующим таблетированием и прокаливанием при 560-650oC (FR, патент, 2119121, кл. B 01 J 23/881, 1972).

В качестве прототипа выбран оксидный катализатор, изготавливаемый в виде таблеток, состоящий из 80% оксида железа и 20% оксида алюминия (Лоцман А.А. Технология производства оксидных катализаторов окисления аммиака из новых видов сырья. Автореф. к.т.н. М., АО "ГИАП", 23 с., 1995. Способ приготовления катализатора заключается в смешении оксида железа, получаемого терморазложением азотнокислого железа, и нитрата алюминия, получаемого растворением технического гидроксида алюминия, с последующим терморазложением катализаторной массы при 600-700oC, измельчением, таблетированием и спеканием готовых таблеток. В пилотных испытаниях показана его работоспособность на второй стадии окисления аммиака.

К недостаткам таких таблетированных катализаторов следует отнести значительное газодинамическое сопротивление слоя катализатора и наличие аммиака в газовом потоке. Кроме того, в способах присутствуют водные стадии и стоки, которые необходимо утилизировать, а использование азотнокислых солей приводит к загрязнению воздушного бассейна. Использование оксидов хрома в последние годы запрещается во всех развитых странах ввиду высокой токсичности Cr+6. В последние годы возрос также дефицит и на исходное железосодержащее сырье - нитрат железа. Кроме того, двухкомпонентные системы не обеспечивают необходимой стабильности работы оксидного катализатора (М.М.Караваев, А.П. Засорин, Р.Ф. Клешев. Каталитическое окисление аммиака. М., Химия, 1983, 232 с.)

Задачей, на решение которой направлено изобретение, является разработка блочного катализатора сотовой структуры для окисления аммиака на основе доступного сырья - альфа-оксида железа, обладающего высокой активностью и устойчивостью к термоударам и позволяющего повысить безопасность процесса за счет снижения гидравлического сопротивления слоя катализатора и стабилизации газового потока.

Указанный технический результат достигается тем, что в состав катализатора входят, кроме оксидов железа и алюминия, оксид кремния или оксид кремния и/или оксиды редкоземельных элементов (лантана, церия, празеодима, ниодима) и циркония, катализатор готовят в виде блоков сотовой структуры, при этом в качестве исходного железосодержащего сырья используют альфа-оксид железа, в качестве алюминийсодержащего сырья (связующего) используют псевдобемит, в качестве цирконийсодержащего сырья используют оксинитрат циркония, содержащий добавку щелочноземельного катиона, например стронция, в количестве 10 ат. % (при таком соотношении катионов циркония и щелочноземельного металла 9: 1 при термообработке формируется высокодисперсная кубическая фаза оксида циркония, которая обладает лучшими, по сравнению с грубодисперсной моноклинной фазой чистого оксида циркония, упрочняющими свойствами), в качестве оксидов редкоземельных элементов (РЗЭ) используют более дешевую неразделенную смесь оксидов или карбонатов - мишметалл (в пересчете на оксиды мишметалл обычно содержит оксида лантана 30-33%, оксида церия 45-55%, оксида празеодима 5-6%, оксида неодима 10-13%, оксида самария 1-2%, остальные лантаноиды не более 1%), смешение компонентов производят в кислой среде (растворы уксусной или азотной кислот) до образования пасты, которую формируют методом экструзии в виде блоков сотовой структуры. Введение дополнительных оксидов повышает термостабильность и устойчивость катализаторов к термоударам. Введение ПАВ в состав паст улучшает ее свойства и повышает активность катализаторов.

Таким образом, предлагаемый катализатор окисления аммиака на основе оксидов железа и алюминия дополнительно содержит оксид кремния или оксид кремния и/или оксиды РЗЭ, циркония при следующем соотношении компонентов: Fe2O3 70-94%, Al2O3 1-29%, SiO2 или/и оксиды РЗЭ, оксид циркония 1-29%. При этом катализатор представляет собой блоки сотовой структуры.

Отличительным признаком катализатора по изобретению является то, что он дополнительно содержит оксид кремния или оксид кремния и/или оксиды редкоземельных элементов и циркония и представляет собой блоки сотовой структуры. Катализатор имеет следующий состав: оксид железа 70-94%, оксид алюминия 1-29%, оксид кремния или/и оксиды РЗЭ, оксид циркония-1-29%. При этом в качестве оксидов РЗЭ используют смесь оксидов или карбонатов РЗЭ следующего состава (в пересчете на оксиды): оксид лантана 30-33%, оксид церия 45-55%, оксид празеодима 5-6%, оксид неодима 10-13%, оксид самария 1-2%, остальные лантаноиды не более 1%, а оксид циркония дополнительно содержит щелочноземельный металл. Соотношение циркония и щелочноземельного металла в оксиде циркония составляет 9:1.

Способ приготовления катализатора на основе порошка альфа-оксида железа состоит из следующих стадий:

1. Смешение и формование.

В смесителе порошков смешивают порошки оксида железа, гидроксида и дополнительно алюмосиликатное волокно или алюмосиликатное волокно и/или оксиды РЗЭ, оксинитрат циркония с содержанием 10 ат.% щелочноземельного металла, например стронция в кислой среде (растворы уксусной или азотной кислоты) с добавками ПАВ до образования пластичной пасты, которую формуют методом экструзии через фильеры сложной формы.

2. Термообработка

Формованные блоки провяливают, затем сушат при 110-130oC до 24 ч. Высушенные блоки прокаливают при 900-1100oC 4 ч.

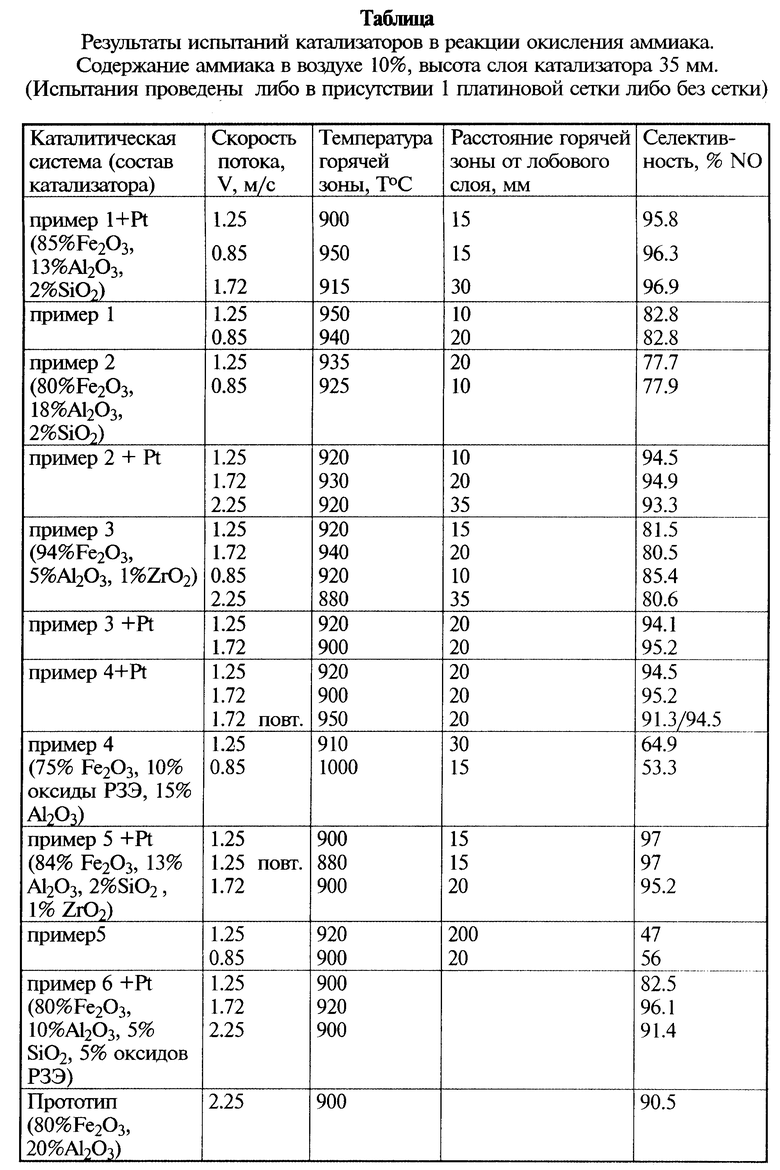

Предлагаемое изобретение иллюстрируется следующими примерами приготовления катализатора и результатами его испытаний в реакции окисления аммиака, приведенными в таблице. Каталитическую активность в реакции окисления аммиака для фракции катализаторов 2-5 мм определяли при температуре 850-1100oC в установке проточного типа. Основной частью установки является кварцевый реактор, снабженный устройствами для установки каталитической системы - платиноидной сетки и катализатора и пробоотборными точками. Концентрация аммиака в воздухе составляла 10 об.%, остаточный аммиак (проскок) определяли при помощи аппарата Кьельдаля. Следует отметить, что проскок аммиака отсутствует во всех случаях испытаний предлагаемого катализатора.

Пример 1. 80 г оксида железа, 40 г гидроксида алюминия и 2 г алюмосиликатного волокна смешивают в смесителе с 25 мл воды, 8 мл концентрированной азотной кислоты и 2 мл этиленгликоля в течение 1 ч до образования пластинчатой пасты, которую формуют методом экструзии в виде блоков с толщиной стенки 1 мм. Блоки провяливают, затем поднимают температуру в сушильном шкафу до 110oC и выдерживают до 24 ч. Высушенные блоки прокаливают при 900oC 4 ч. Катализатор выдерживает 25 циклов быстрого нагрева до 700oC и охлаждения до комнатной температуры. Состав катализатора: Fe2O3 85%, Al2O3 13%, SiO2 2%.

Пример 2. Катализатор состава 80% оксида железа, 18% оксида алюминия и 2% оксида кремния готовили по аналогии с примером 1, вместо азотной кислоты использовали уксусную. Катализатор выдерживает 25-30 циклов быстрого разогрева и охлаждения.

Пример 3. Катализатор состава 94% оксида железа, 5% оксида алюминия и 1% оксида циркония-стронция получали смешиванием 94 г оксида железа, 17 г гидроксида алюминия и 10 г 10% раствора оксинитрата циркония-стронция с соотношением катионов циркония и стронция 9:1. Добавляли воду и карбоксиметилцеллюлозу до образования пластичной пасты. Катализатор прокален при 1000oC и выдерживает не менее 15 циклов разогрева и охлаждения.

Пример 4. Катализатор состава 75% оксида железа, 10% смеси оксидов РЗЭ и 15% оксида алюминия получали смешиванием 75 г оксида железа, 10 г оксидов РЗЭ и 50 г гидроксида алюминия с добавлением 10 мл азотной кислоты, 1 г полиэтиленоксида и воды до образования пластичной пасты. Катализатор прокаливали при 1100oC. Катализатор выдерживает 20 циклов разогрева-охлаждения.

Пример 5. По аналогии с примером 1 вместо азотной кислоты использовали 10% раствор оксинитрата циркония-стронция с соотношением катионов 9:1. После прокаливания при 1000oC катализатор выдерживает не менее 320 циклов разогрева-охлаждения. Состав катализатора 84% оксида железа, 13% оксида алюминия, 2% оксида кремния и 1% оксида циркония-стронция.

Пример 6. 80 г оксида железа смешивают с 30 г гидроксида алюминия, 5 г смеси оксидов РЗЭ, 5 г алюмосиликатного волокна, 20 мл воды, 8 мл азотной кислоты, 2 мл этиленгликоля, формуют блоки, сушат, прокаливают при 900oC. Катализатор выдерживает 25 циклов разогрева-охлаждения. Состав катализатора: оксида железа 80%, оксида алюминия 10%, оксидов РЗЭ 5%, оксида кремния 5%.

Приведенные примеры демонстрируют способ приготовления катализатора оптимального состава: 70-94% оксида железа, 1-29% оксида алюминия и/или 1-29% оксида кремния, оксидов РЗЭ, оксида циркония. Содержание оксида железа в катализаторе менее 70% приводит к снижению селективности, при содержании более 94% блоки не формуются. Введение кремниевых волокон, оксидов РЗЭ и оксида циркония увеличивает термостабильность и устойчивость катализатора к термоударам. Оптимальной температурой прокаливания является 900-1100oC. Катализатор, отвечающий составу прототипа, после прокаливания при 900oC выдерживает только 7 циклов разогрева-охлаждения.

Таким образом, предлагаемый катализатор готовится из доступного и дешевого сырья без водных стадий и стоков. Благодаря регулярной структуре (блочные сотовые монолиты) позволяет на 20-30% снизить газодинамическое сопротивление слоя катализатора по сравнению с таблетированным оксидным катализатором и, следовательно, энергетические затраты на подачу газа в реактор. Выравнивание газового потока и его стабилизация позволяют снизить вероятность проскока аммиака и повышают взрывобезопасность процесса, что имеет важное значение не только для технологии, но и для экологии. Кроме того, при одинаковой высоте слоя таблетированного и блочного катализатора на 30-40% снижается его вес, что в совокупности со снижением до 50% вложений и затрат платины на ведение процесса дает значительный экономический эффект.

Источники информации, принятые во внимание

1. АС СССР N 641985, БИ N26 1979.

2. Патент Франции 2119121, 1972.

3. Лоцман А.А. Технология производства оксидных катализаторов окисления аммиака из новых видов сырья. Автореферат к.т.н., Москва, АО "ГИАП", 23 стр. , 1995.

4. М.М.Караваев, А.П.Засорин, Р.Ф.Клешев. Каталитическое окисление аммиака, М., Химия, 1983, 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1996 |

|

RU2100068C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141383C1 |

| Катализатор окисления аммиака | 2016 |

|

RU2624218C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2103057C1 |

Предложен катализатор окисления аммиака на основе альфа-оксида железа и оксида алюминия регулярной структуры, содержащий дополнительно оксид кремния или оксид кремния и/или оксиды редкоземельных элементов (РЗЭ), циркония. Катализатор термостабилен, устойчив к термоударам. В способе приготовления катализатора отсутствуют водные стоки, которые необходимо утилизировать. 3 з. п.ф-лы, 1 табл.

Оксид железа - 70 - 94

Оксид алюминия - 1 - 29

Оксид кремния или/и оксиды РЗЭ, оксид циркония - 1 - 29

3. Катализатор по п.1, отличающийся тем, что в качестве оксидов редкоземельных металлов используют смесь оксидов или карбонатов редкоземельных элементов в пересчете на оксиды следующего состава, %:

Оксид лантана - 30 - 33

Оксид церия - 40 - 55

Оксид празеодима - 5 - 6

Оксид неодима - 10 - 13

Оксид самария - 1 - 2

Остальные лантаноиды - Не более 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 641985, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, патент, 2119121, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Лоцман А.А | |||

| Технология производства оксидных катализаторов окисления аммиака из новых видов сырья: Автореферат к.т.н | |||

| - М.: АО "ГИАП", 23с | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Караваева М.М., Засорин А.П., Клещев Р.Ф | |||

| Каталитическое окисление аммиака | |||

| - М.: Химия, 1983, 232 с. | |||

Авторы

Даты

1998-08-20—Публикация

1997-03-12—Подача