Изобретение относится к микроэлектронике, в частности к технологии изготовления полупроводниковых структур с многоуровневой металлизацией.

Цель изобретения - повышение надежности полупроводниковых структур путем исключения проводящих дефектов в диэлектрическом покрытии.

Сущность изобретения заключается в том, что определена такая последовательность технологических операций создания многоуровневой металлизации (нанесение нижнего слоя алюминия, нанесение диэлектрического покрытия, термообработка при Ц50-600°С, плана- ризация алюминия стравливанием бугорков, окисление алюминия в порах диэлектрического покрытия, нанесение

верхнего слоя проводящего покрытия), которая по сравнению со способом- прототипом (нанесение нижнего слоя алюминия, термообработка при 450- 600°С, планаризация алюминия, нанесение диэлектрического покрытия) позволяет ликвидировать проводящие дефекты в диэлектрическом покрытии и тем самым повысить надежность полупровод никовых структур.

Термообработкой после нанесения защитного диэлектрического покрытия создают в пленке металла суммарное механическое напряжение из-за разницы в ГКТР металла с подложкой и защитной диэлектрической пленкой. При этом бугорки металла выходят через диэлектрическую пленку в местах ее дефек-сп

Ј к

со со ч1

3

1.5

TOD, T.R, через сквозные и несквозные поры, Планаризацией после нанесе- мил защитной диэлектрической пленки обеспечивают травление только бугор- коп металла, Последующим окислением 5 металла о порах диэлектрического покрытия создают бездефектную диэлектрическую пленку на поверхности четалли- зирочэнной разводки.

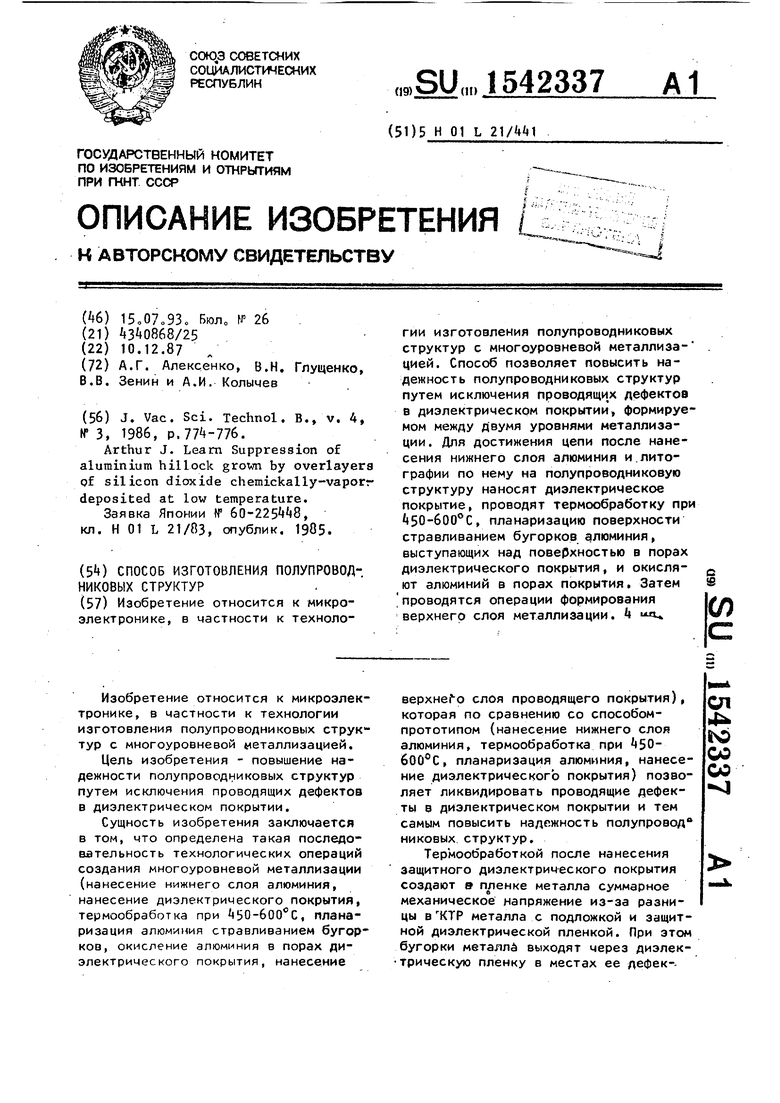

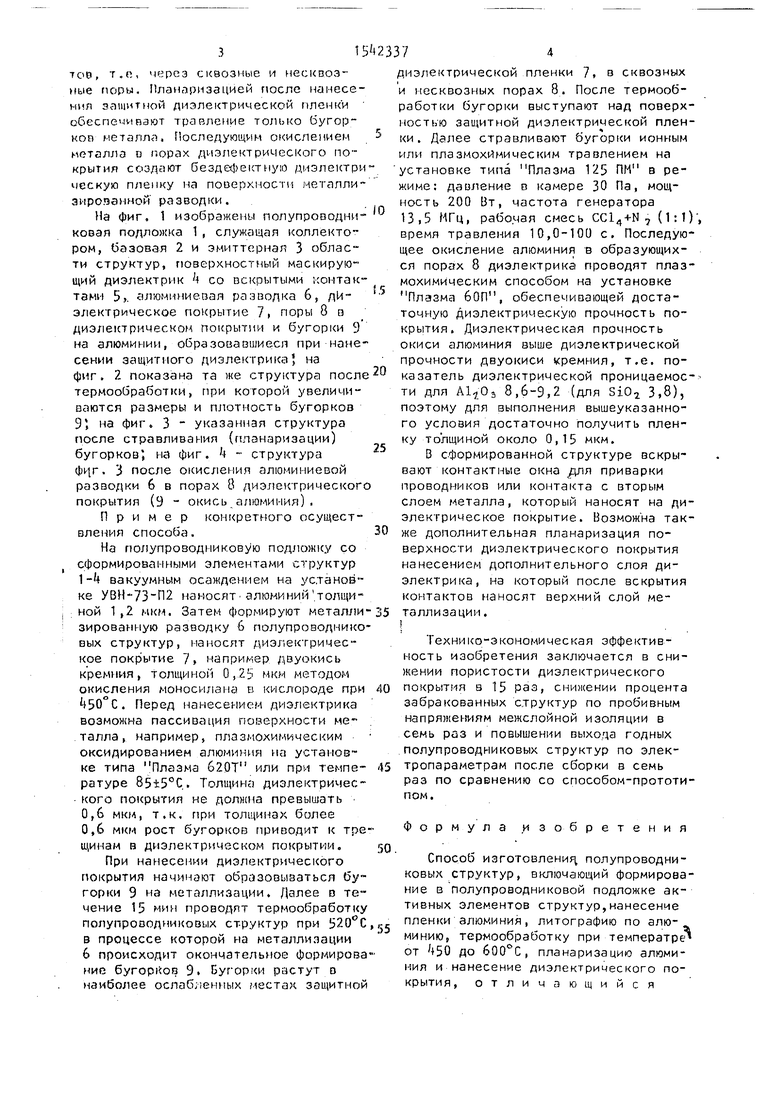

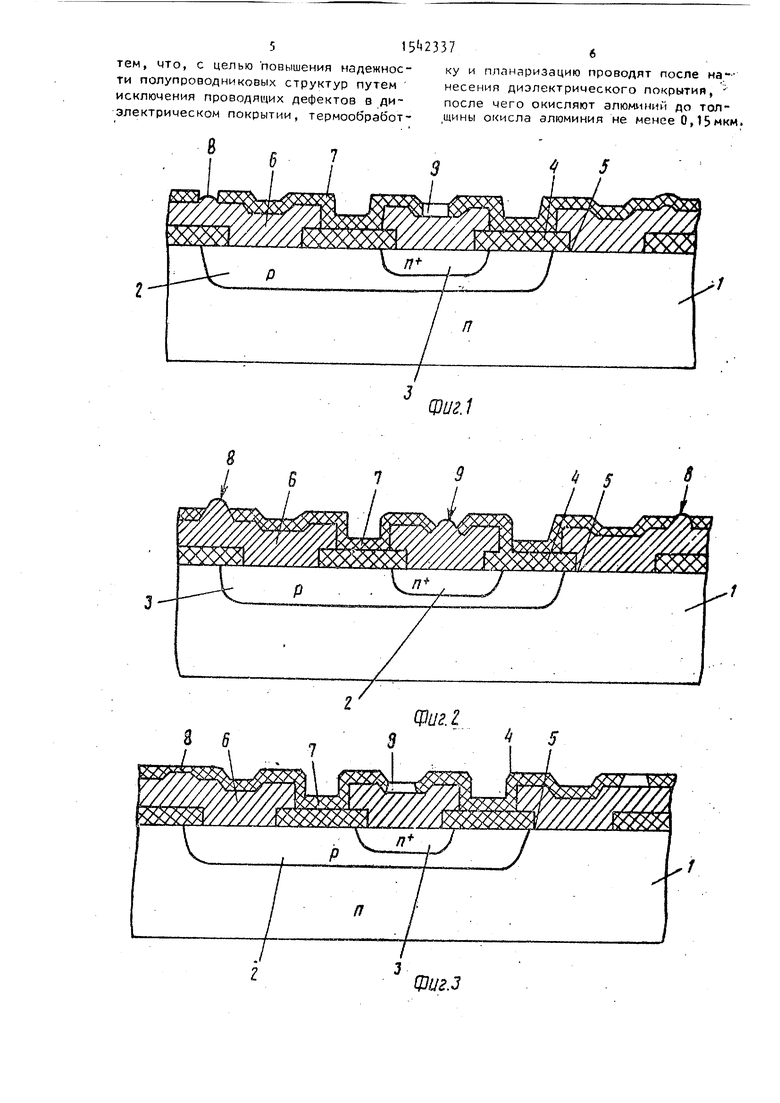

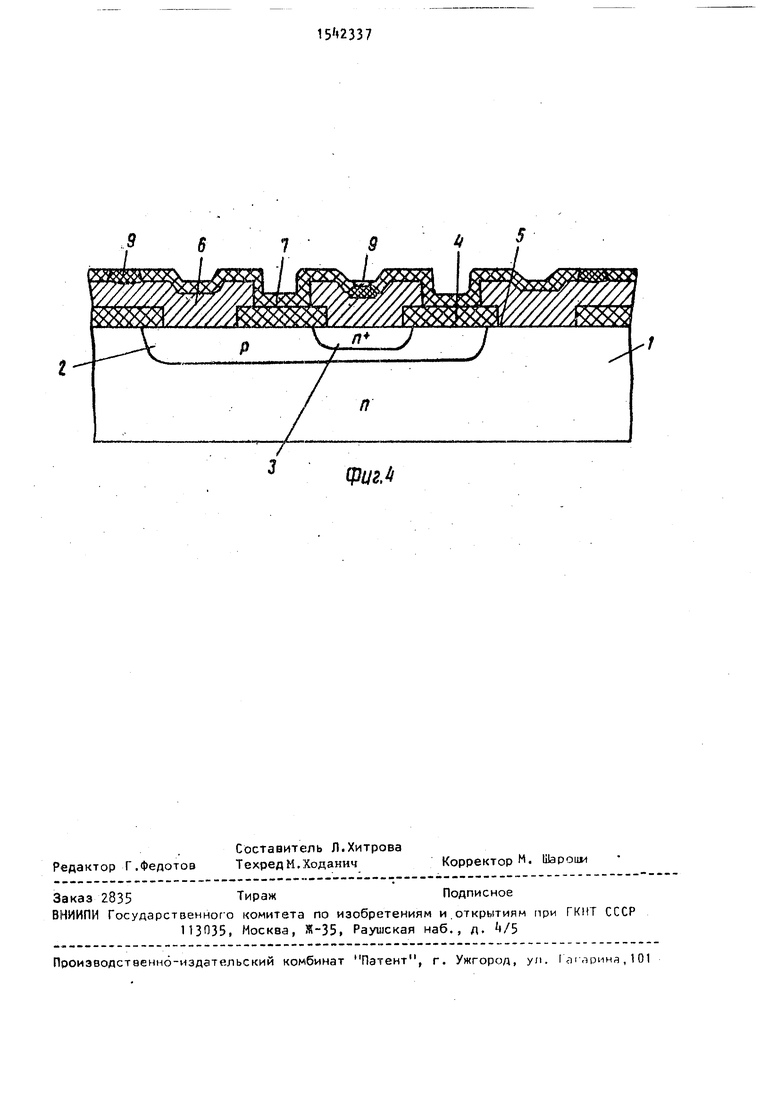

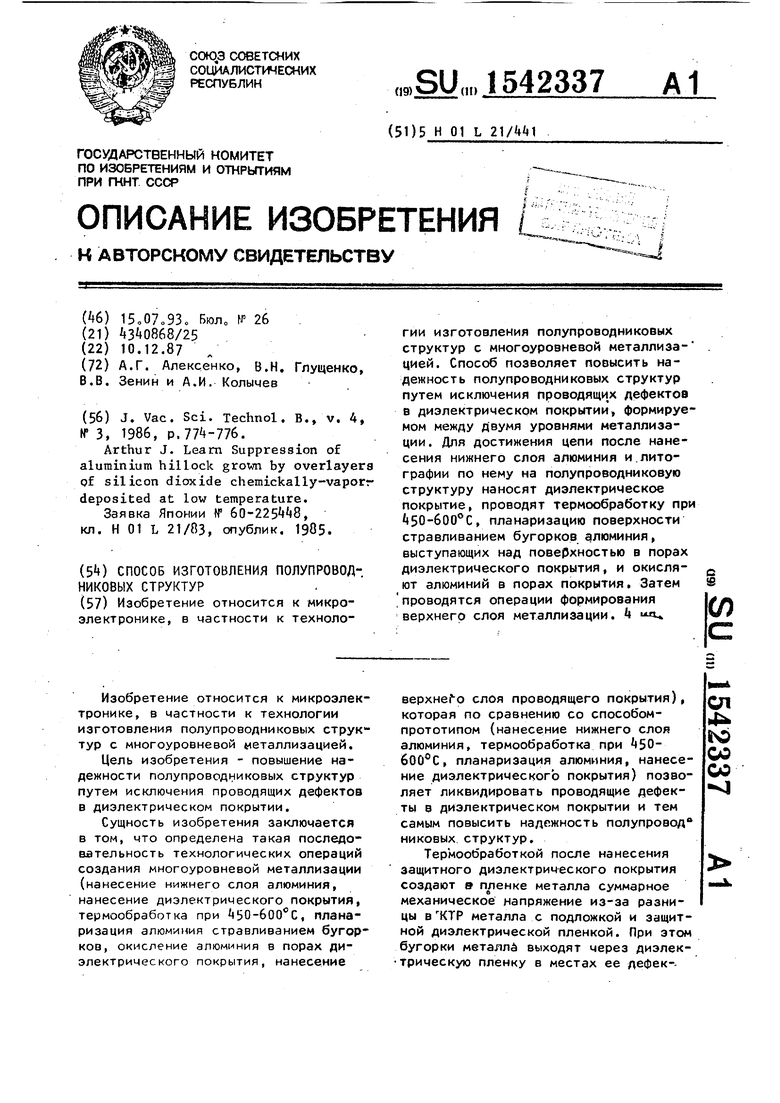

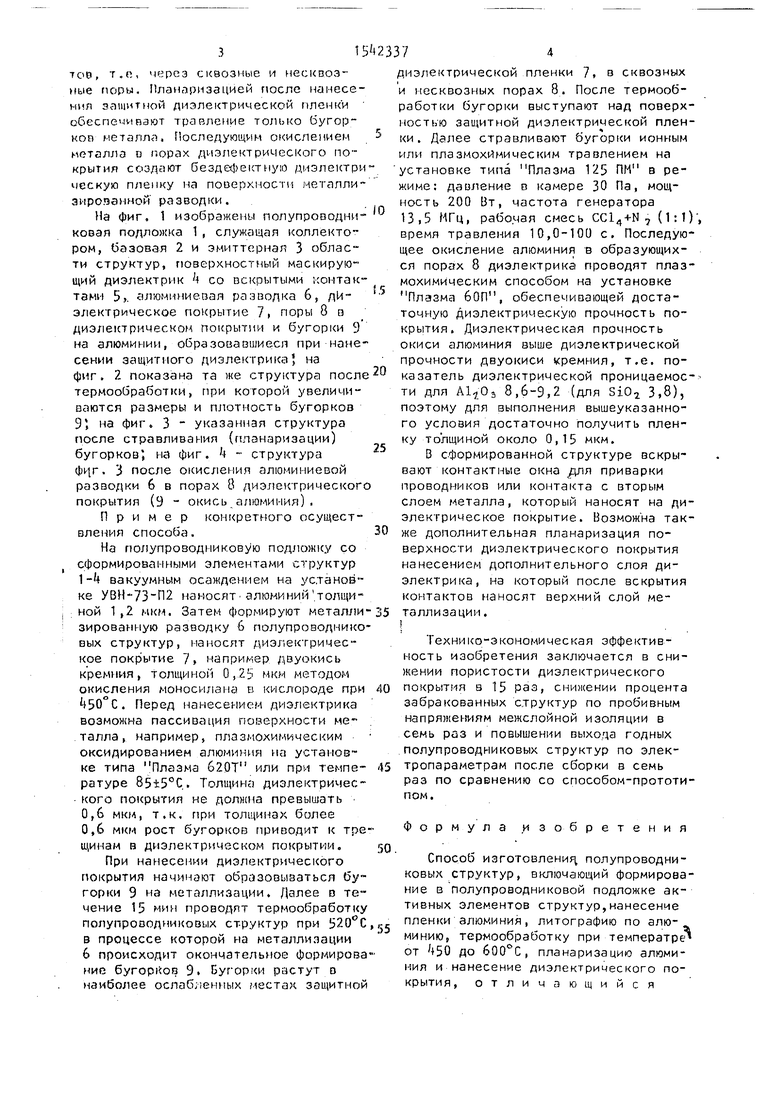

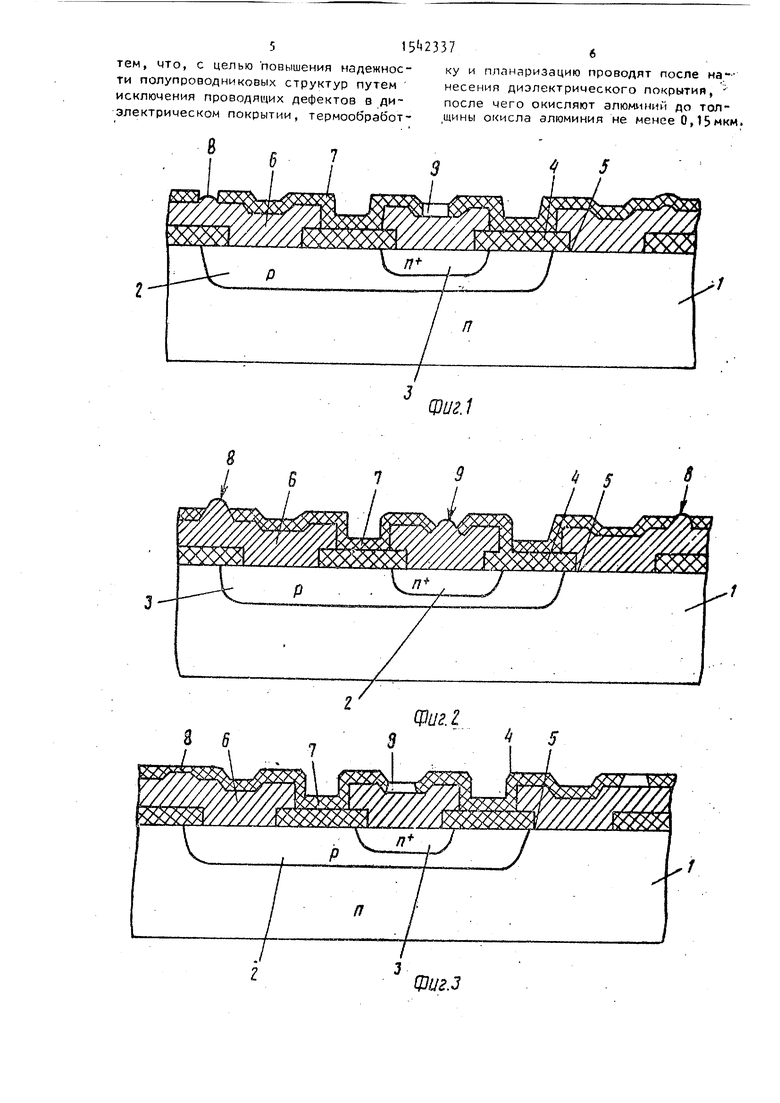

На фиг, 1 изображены полупроводни- ковэя подложка 1, служащая коллектором, базовая 2 и эмиттернал 3 области структур, поверхностный маскирующий диэлектрик 4 со вскрытыми контактами 5 алюминиевая разводка 6, диэлектрическое покрытие 7, поры 8 а диэлектрическом покрытии и бугорки 9 на алюминии, образовавшиеся при нанесении защитного диэлектрика} на фиг. 2 показана та же структура после 0 термообработки, при которой увеличиваются размеры и плотность бугорков 9, на фиг. 3 - указанная структура после стравливания (планаризации) бугорков , на фиг. 4 - структура фцг. 3 после окисления алюминиевой разводки 6 в порах В диэпекгрического покрытия (9 - окись алюминия),

Пример конкретного осуществления способа.

На полупроводниковую подложку со сформированными элементами структур 1-4 вакуумным осаждением на ус.танов- ке УВН-73 П2 наносят алюминий толщиной 1,2 мкм. Затем формируют металли-35 таллизации зированную разводку 6 полупроводниковых структур, наносят диэлектрическое покрытие 7, например двуокись кремния, толщиной 0,2Ь мкм методом

диэлектрической пленки 7, в сквозных и несквозных порах 8. После термообработки бугорки выступают над поверхностью защитной диэлектрической пленки. Далее стравливают бугорки ионным или плазмохймическим травлением на

25

30

установке типа Плазма 125 ПМ в режиме: давление в камере 30 Па, мощность 200 Вт, частота генератора 13,5 МГц, рабочая смесь CC14+N 7 (1:1) время травления 10,0-100 с. Последующее окисление алюминия в образующихся порах 8 диэлектрика проводят плазмохймическим способом на установке Плазма 60П, обеспечивающей достаточную диэлектрическую прочность покрытия. Диэлектрическая прочность окиси алюминия выше диэлектрической прочности двуокиси кремния, т.е. показатель диэлектрической проницаемоети для 8,6-9,2 (для Si02 3,8), поэтому для выполнения вышеуказанного условия достаточно получить пленку толщиной около 0,15 мкм.

В сформированной структуре вскрывают контактные окна для приварки проводников или контакта с вторым слоем металла, который наносят на диэлектрическое покрытие. Возможна также дополнительная планаризация поверхности диэлектрического покрытия нанесением дополнительного слоя диэлектрика, на который после вскрытия контактов наносят верхний слой меТехнико-экономическая эффективность изобретения заключается в снижении пористости диэлектрического

окисления моносилана в кислороде при 40 покрытия в 15 раз, снижении процента

50°С. Перед нанесением диэлектрика возможна пассивация поверхности металла, например, плазмохймическим оксидированием алюминия на устапов

забракованных структур по пробивным напряжениям межслойной изоляции в семь раз и повышении выхода годных полупроводниковых структур по элекке типа Плазма 620Т или при темпе- 45 тропараметрам после сборки в семь ратуре 85±5°С. Толщина диэлектрического покрытия не должна превышать 0,6 мкм, т.к. при толщинах более 0,6 мкм рост бугорков приводит к трещинам в диэлектрическом покрытии. 50

При нанесении диэлектрического покрытия начинают образовываться бу горки 9 на металлизации. Далее в течение 15 мин проводят термообработку

раз по сравнению со способом-прототипом.

Формула изобретения

Способ изготовления, полупроводниковых структур, включающий формирование в полупроводниковой подложке активных элементов структур,нанесение

374

диэлектрической пленки 7, в сквозных и несквозных порах 8. После термообработки бугорки выступают над поверхностью защитной диэлектрической пленки. Далее стравливают бугорки ионным или плазмохймическим травлением на

.5

5 0

35 таллизации

5

0

установке типа Плазма 125 ПМ в режиме: давление в камере 30 Па, мощность 200 Вт, частота генератора 13,5 МГц, рабочая смесь CC14+N 7 (1:1), время травления 10,0-100 с. Последующее окисление алюминия в образующихся порах 8 диэлектрика проводят плазмохймическим способом на установке Плазма 60П, обеспечивающей достаточную диэлектрическую прочность покрытия. Диэлектрическая прочность окиси алюминия выше диэлектрической прочности двуокиси кремния, т.е. показатель диэлектрической проницаемое- ти для 8,6-9,2 (для Si02 3,8), поэтому для выполнения вышеуказанного условия достаточно получить пленку толщиной около 0,15 мкм.

В сформированной структуре вскрывают контактные окна для приварки проводников или контакта с вторым слоем металла, который наносят на диэлектрическое покрытие. Возможна также дополнительная планаризация поверхности диэлектрического покрытия нанесением дополнительного слоя диэлектрика, на который после вскрытия контактов наносят верхний слой металлизации

Технико-экономическая эффективность изобретения заключается в снижении пористости диэлектрического

забракованных структур по пробивным напряжениям межслойной изоляции в семь раз и повышении выхода годных полупроводниковых структур по электропараметрам после сборки в семь

раз по сравнению со способом-прототипом.

Формула изобретения

Способ изготовления, полупроводниковых структур, включающий формирование в полупроводниковой подложке активных элементов структур,нанесение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ РАЗВОДКИ ИНТЕГРАЛЬНЫХ СХЕМ | 1991 |

|

SU1814434A1 |

| Способ изготовления полупроводниковых кремниевых структур | 1982 |

|

SU1160895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОРИСТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ В ЗАЗОРАХ МЕЖДУ ПРОВОДНИКАМИ | 2011 |

|

RU2459313C1 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ | 1991 |

|

RU2025825C1 |

| СПОСОБ ФОРМИРОВАНИЯ СИСТЕМЫ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ НА ОСНОВЕ ВОЛЬФРАМА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2015 |

|

RU2611098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С МНОГОУРОВНЕВОЙ РАЗВОДКОЙ | 1992 |

|

RU2012096C1 |

| Способ изготовления кристаллов полупроводниковых приборов | 1983 |

|

SU1102433A1 |

| МЕЖЭЛЕМЕНТНЫЕ СОЕДИНЕНИЯ | 1990 |

|

SU1825236A1 |

Изобретение относится к микроэлектронике, в частности к технологии изготовления полупроводниковых структур с многоуровневой металлиза- цией. Способ позволяет повысить надежность полупроводниковых структур путем исключения проводящих дефектов в диэлектрическом покрытии, формируемом между двумя уровнями металлизации. Для достижения цепи после нанесения нижнего слоя алюминия и литографии по нему на полупроводниковую структуру наносят диэлектрическое покрытие, проводят термообработку при 450-600°С, планаризацию поверхности стравливанием бугорков алюминия, выступающих над поверхностью в порах диэлектрического покрытия, и окисляют алюминий в порах покрытия. Затем проводятся операции формирования верхнего слоя металлизации. 4 . с S (Л

полупроводниковых структур при 520 С,,;5пленки алюминия, литографию по алюв процессе которой на металлизации минию, термообработку при температре

6 происходит окончательное формирова-от до 600°С, планаризацию алгаминие бугорков 9, Бугорки растут вния и нанесение диэлектрического понаиболее ослабленных местах защитнойкрытия, отличающийся

тем, что, с целью повышения надежности полупроводниковых структур путем исключения проводящих дефектов а диэлектрическом покрытии, термообработа 6

ку и планаризацию проводят после на-- несения диэлектрического покрытия, после чего окисляют алюминий до тол- ,щины окисла алюминия не менее 0,15мкм.

ф 1/2.1

rnifflby | t.-nfifJL f- :f -(-Ггт.т Г У Ч Г f f

Шг.1 3 5

Фиг.з

г

Фиг, 4

| J | |||

| Vac | |||

| Sci | |||

| Technol | |||

| В., v | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Arthur J | |||

| Learn Suppression of aluminium hillock grown by overlayera of silicon dioxide chemickally-vaporr deposited at low temperature | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| кл | |||

Авторы

Даты

1993-07-15—Публикация

1987-12-10—Подача