1- У///////////////

Изобретение относится к металлообработке, предназначено для выполнения опило- вочных операций в автоматическом режиме как плоских, так и цилиндрических деталей и может быть использовано в технологических процессах удаления с цилиндрической поверхности деталей, полученных литьем, ковкой, прокаткой, различных локальных дефектов (наростов, облоев и других неровностей), а также для опиливания деталей, вставленных в цилиндрическую деталь и выступающих из образующей поверхности цилиндра (сувальды в цилиндре замка

и т. п.).

Цель изобретения

логических возможностей за счет создания возможности для обработки цилиндрических поверхностей.

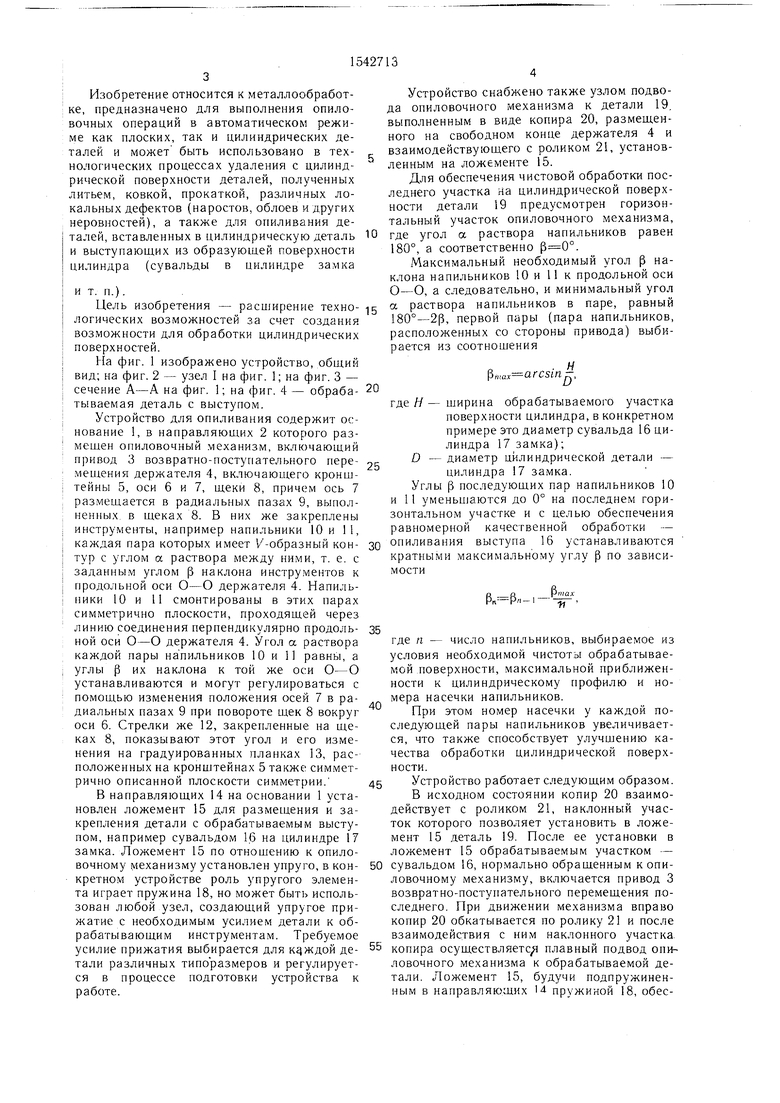

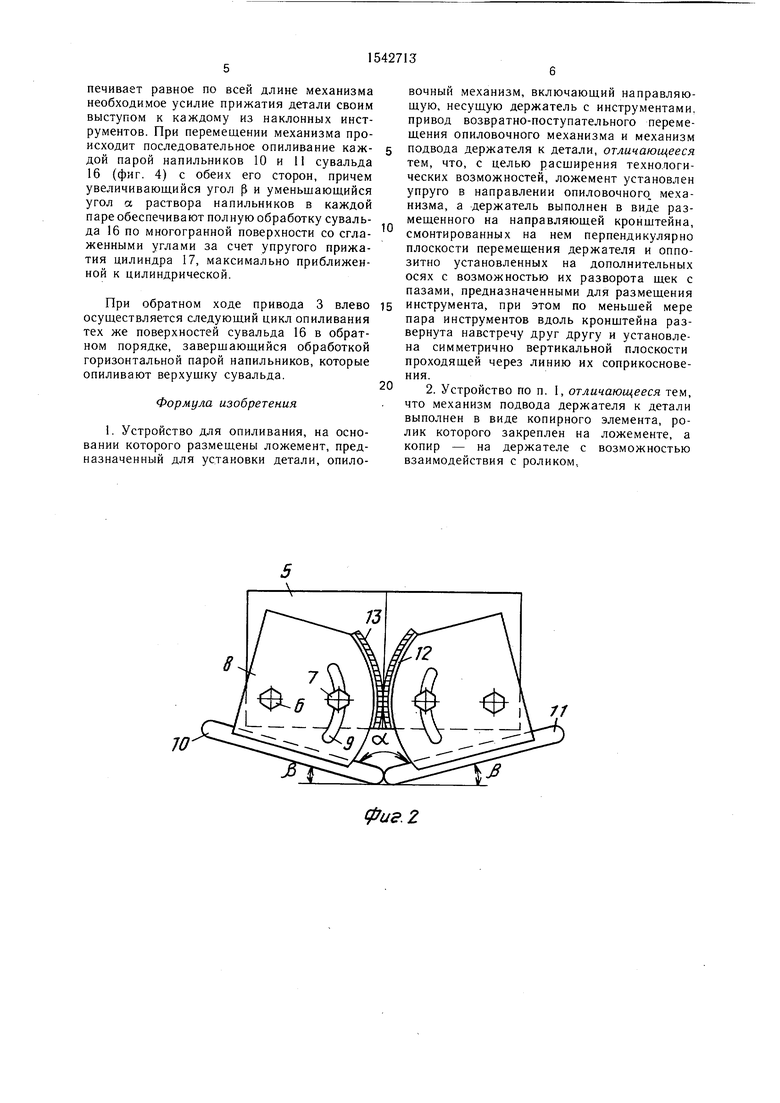

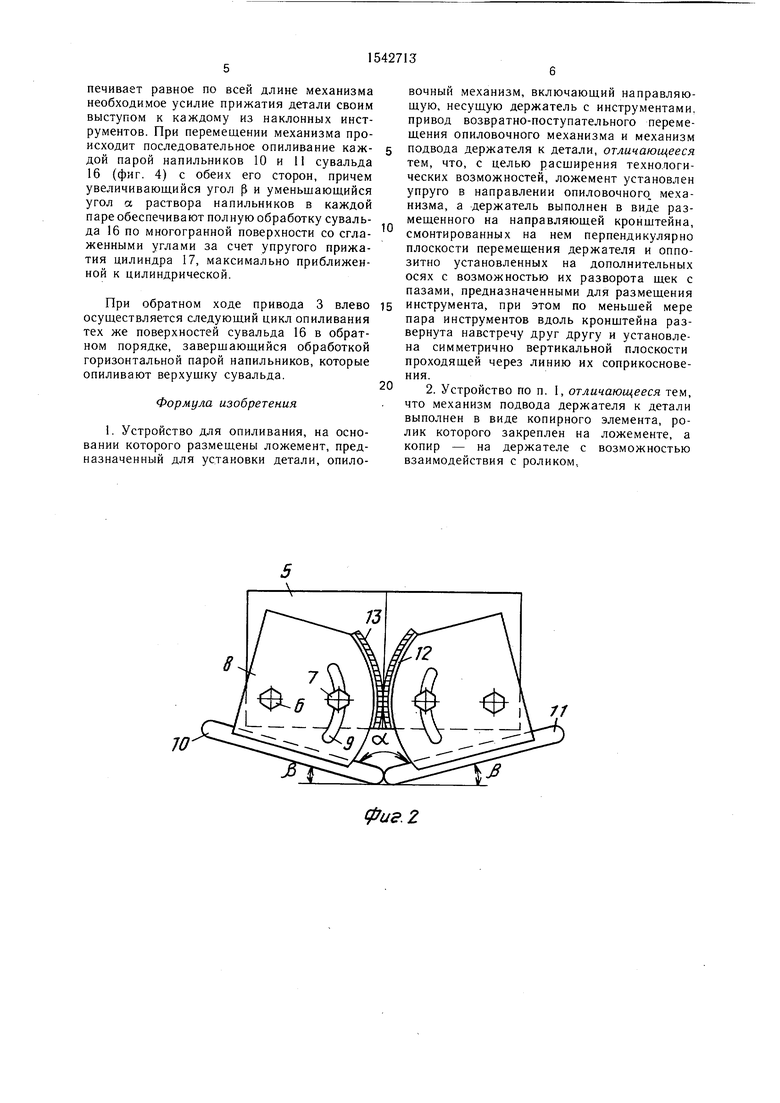

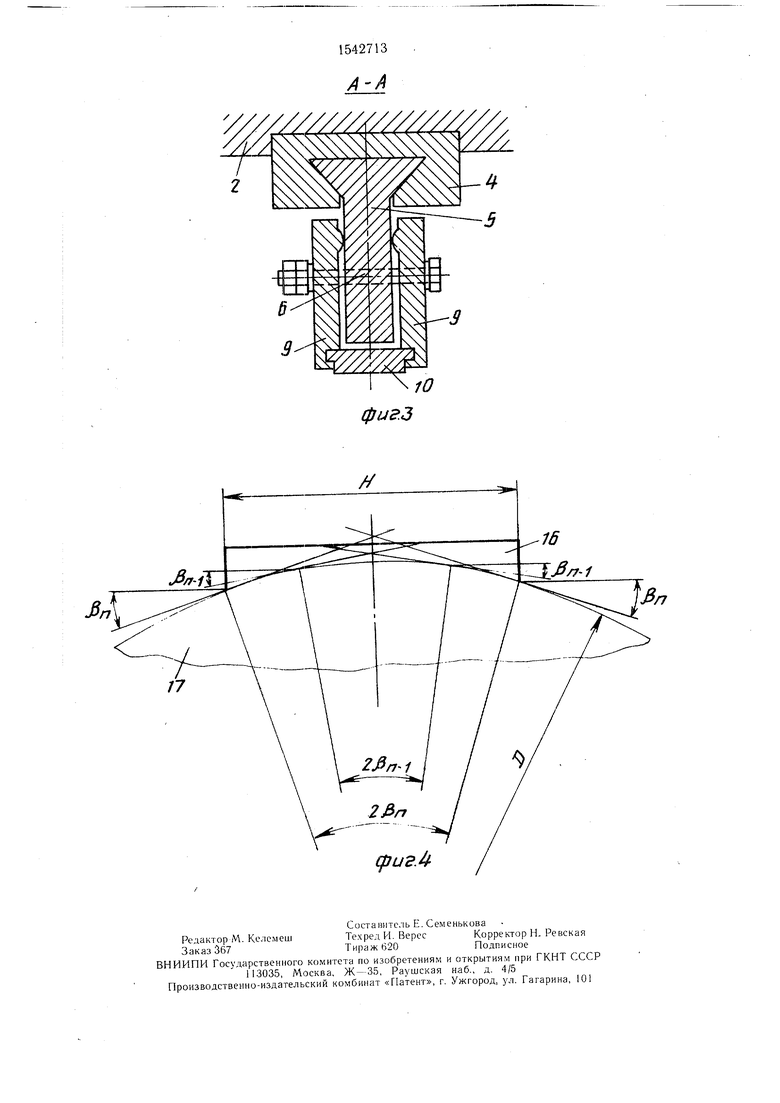

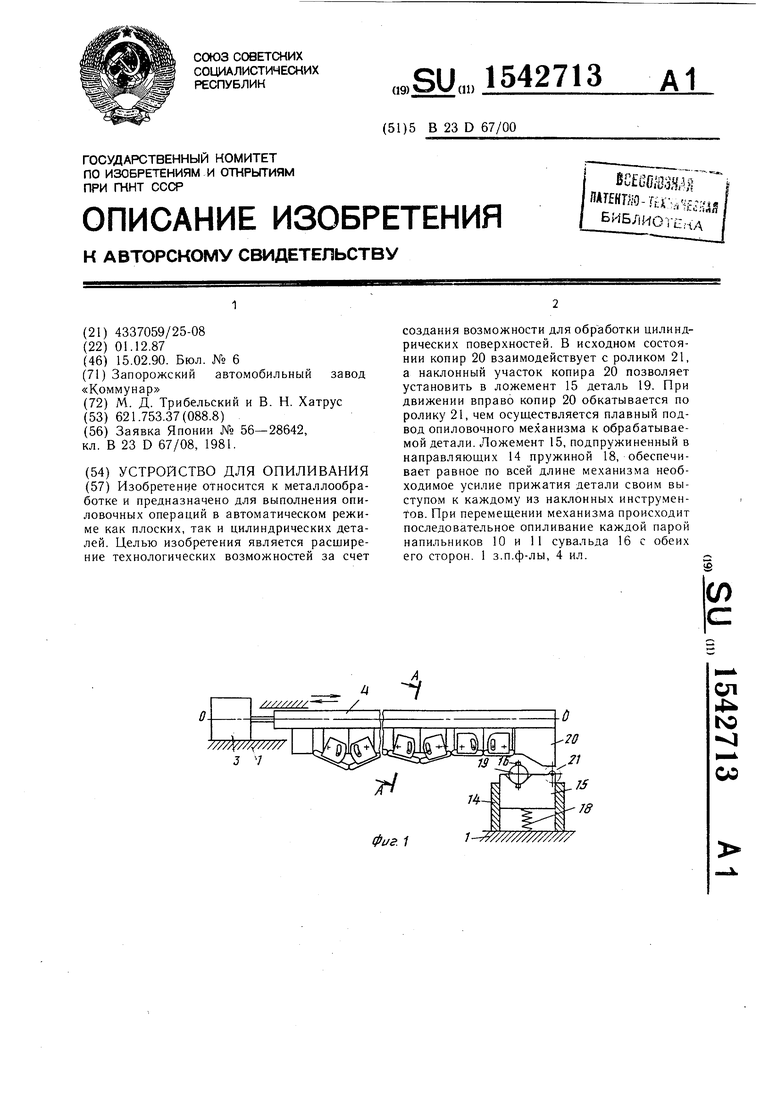

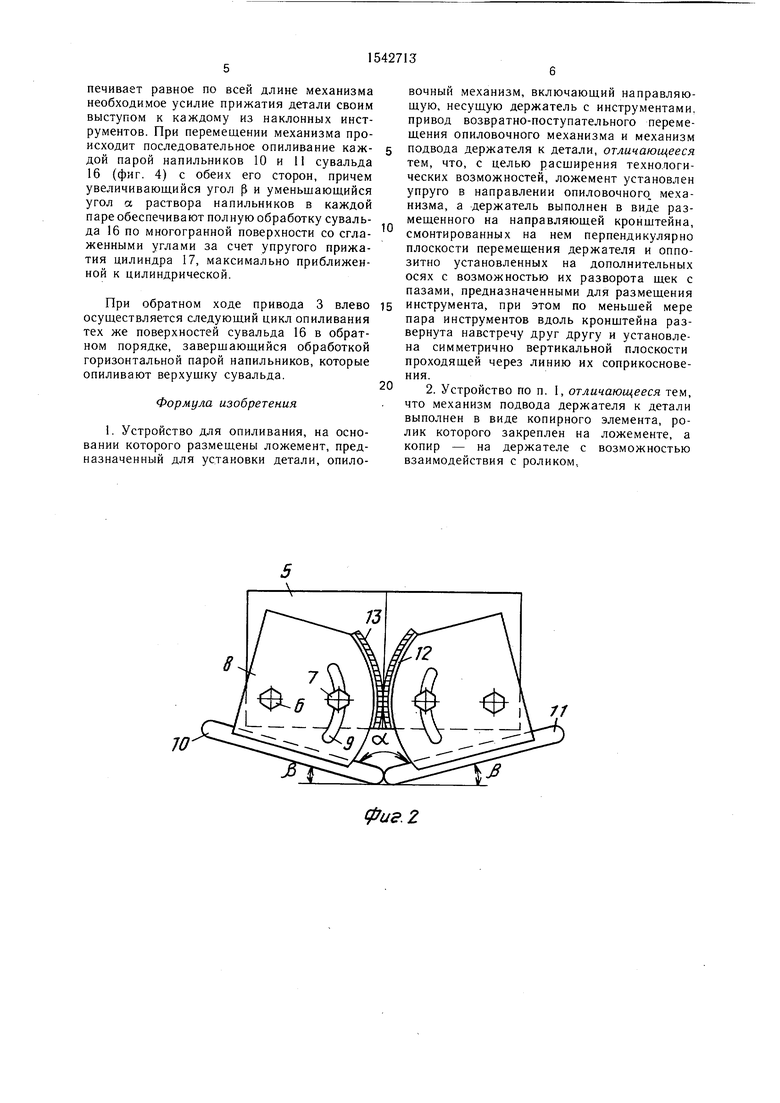

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - обраба- 20 тываемая деталь с выступом.

Устройство для опиливания содержит основание 1, в направляющих 2 которого размещен опиловочный механизм, включающий привод 3 возвратно-поступательного пере- 2с .метения держателя 4, включающего кронштейны 5, оси 6 и 7, щеки 8, причем ось 7 размещается в радиальных пазах 9, выполненных в щеках 8. В них же закреплены

Устройство снабжено также узлом подвода опиловочного механизма к детали 19. выполненным в виде копира 20, размещенного на свободном конце держателя 4 и взаимодействующего с роликом 21, установ- 5 ленным на ложементе 15.

Для обеспечения чистовой обработки последнего участка на цилиндрической поверхности детали 19 предусмотрен горизонтальный участок опиловочного механизма, 10 где угол а раствора напильников равен 180°, а соответственно (.

Максимальный необходимый угол (3 наклона напильников 10 и 11 к продольной оси О-О, а следовательно, и минимальный угол

расширение техно- 15 «. раствора напильников в паре, равный

180°-2(5, первой пары (пара напильников, расположенных со стороны привода) выбирается из соотношения

$n,at arcsin-,

где Н - ширина обрабатываемого участка поверхности цилиндра, в конкретном примере это диаметр сувальда 16 цилиндра 17 замка); D - диаметр цилиндрической детали -

цилиндра 17 замка.

Углы (3 последующих пар напильников 10 и 11 уменьшаются до 0° на последнем горизонтальном участке и с целью обеспечения равномерной качественной обработки -

инструменты, например напильники 10 и

каждая пара которых имеет У-образный кон- 30 опиливания выступа 16 устанавливаются

кратными максимальному углу р по зависимости

тур с углом а. раствора между ними, т. е. с заданным углом (3 наклона инструментов к продольной оси О-О держателя 4. Напильники 10 и 11 смонтированы в этих парах симметрично плоскости, проходящей через линию соединения перпендикулярно продоль- 35 ной оси О-О держателя 4. Угол а раствора каждой пары напильников 10 и 11 равны, а углы р их наклона к той же оси О-О устанавливаются и могут регулироваться с помощью изменения положения осей 7 в радиальных пазах 9 при повороте щек 8 вокруг оси 6. Стрелки же 12, закрепленные на щеках 8, показывают этот угол и его изменения на градуированных планках 13, расположенных на кронштейнах 5 также симметрично описанной плоскости симметрии.1

В направляющих 14 на основании 1 установлен ложемент 15 для размещения и закрепления детали с обрабатываемым выступом, например сувальдом 16 на цилиндре 17 замка. Ложемент 15 по отношению к опило3„ Р„-,

РШЙЛ

40

45

где п - число напильников, выбираемое из условия необходимой чистото обрабатываемой поверхности, максимальной приближенности к цилиндрическому профилю и номера насечки напильников.

При этом номер насечки у каждой последующей пары напильников увеличивается, что также способствует улучшению качества обработки цилиндрической поверхности.

Устройство работает следующим образом.

В исходном состоянии копир 20 взаимодействует с роликом 21, наклонный участок которого позволяет установить в ложемент 15 деталь 19. После ее установки в ложемент 15 обрабатываемым участком -

вечному механизму установлен упруго, в кон- 50 сувальдом 16, нормально обращенным к опи- кретном устройстве роль упругого элемен- ловочному механизму, включается привод 3 та играет пружина 18, но может быть исполь- возвратно-поступательного перемещения последнего. При движении механизма вправо копир 20 обкатывается по ролику 21 и после

зован любой узел, создающий упругое прижатие с необходимым усилием детали к обрабатывающим инструментам. Требуемое

взаимодействия с ним наклонного участка

усилие прижатия выбирается для каждой де-55 копира осуществляете/ плавный подвод онитали различных типоразмеров и регулирует-ловочного механизма к обрабатываемой деся в процессе подготовки устройства ктали. Ложемент 15, будучи подпружиненработе.ным в направляющих 14 пружиной 18, обес$n,at arcsin-,

где Н - ширина обрабатываемого участка поверхности цилиндра, в конкретном примере это диаметр сувальда 16 цилиндра 17 замка); D - диаметр цилиндрической детали -

цилиндра 17 замка.

Углы (3 последующих пар напильников 10 и 11 уменьшаются до 0° на последнем горизонтальном участке и с целью обеспечения равномерной качественной обработки -

опиливания выступа 16 устанавливаются

,

РШЙЛ

где п - число напильников, выбираемое из условия необходимой чистото обрабатываемой поверхности, максимальной приближенности к цилиндрическому профилю и номера насечки напильников.

При этом номер насечки у каждой последующей пары напильников увеличивается, что также способствует улучшению качества обработки цилиндрической поверхности.

Устройство работает следующим образом.

В исходном состоянии копир 20 взаимодействует с роликом 21, наклонный участок которого позволяет установить в ложемент 15 деталь 19. После ее установки в ложемент 15 обрабатываемым участком -

взаимодействия с ним наклонного участка

копира осуществляете/ плавный подвод онипечивает равное по всей длине механизма необходимое усилие прижатия детали своим выступом к каждому из наклонных инструментов. При перемещении механизма происходит последовательное опиливание каждой парой напильников 10 и 11 сувальда 16 (фиг. 4) с обеих его сторон, причем увеличивающийся угол р и уменьшающийся угол а раствора напильников в каждой паре обеспечивают полную обработку сувальда 16 по многогранной поверхности со сглаженными углами за счет упругого прижатия цилиндра 17, максимально приближенной к цилиндрической.

При обратном ходе привода 3 влево осуществляется следующий цикл опиливания тех же поверхностей сувальда 16 в обратном порядке, завершающийся обработкой горизонтальной парой напильников, которые опиливают верхушку сувальда.

Формула изобретения

1. Устройство для опиливания, на основании которого размещены ложемент, предназначенный для установки детали, опило

0

вочный механизм, включающий направляющую, несущую держатель с инструментами, привод возвратно-поступательного перемещения опиловочного механизма и механизм подвода держателя к детали, отличающееся тем, что, с целью расширения технологических возможностей, ложемент установлен упруго в направлении опиловочного. механизма, а держатель выполнен в виде размещенного на направляющей кронштейна, смонтированных на нем перпендикулярно плоскости перемещения держателя и оппо- зитно установленных на дополнительных осях с возможностью их разворота щек с пазами, предназначенными для размещения инструмента, при этом по меньшей мере пара инструментов вдоль кронштейна развернута навстречу друг другу и установлена симметрично вертикальной плоскости проходящей через линию их соприкосновения.

2. Устройство по п. 1, отличающееся тем, что механизм подвода держателя к детали выполнен в виде копирного элемента, ролик которого закреплен на ложементе, а копир - на держателе с возможностью взаимодействия с роликом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Станок для нарезания зубьев напильников и надфилей | 1951 |

|

SU95123A1 |

| Ручной механизированный инструмент | 1982 |

|

SU1068240A1 |

| Ручной механизированный инструмент | 1975 |

|

SU841818A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обучения опиливанию | 1990 |

|

SU1796366A1 |

| Загрузочное устройство для бесцентровых круглошлифовальных станков | 1988 |

|

SU1579715A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

| Устройство для зачистки облоя деталей из пластмасс | 1988 |

|

SU1523370A1 |

Изобретение относится к металлообработке и предназначено для выполнения опиловочных операций в автоматическом режиме как плоских, так и цилиндрических деталей. Целью изобретения является расширение технологических возможностей за счет создания возможности для обработки цилиндрических поверхностей. В исходном состоянии копир 20 взаимодействует с роликом 21, а наклонный участок копира 20 позволяет установить в ложемент 15 деталь 19. При движении вправо копир 20 обкатывается по ролику 21, чем осуществляется плавный подвод опиловочного механизма к обрабатываемой детали. Ложемент 15, подпружиненный в направляющих 14 пружиной 18, обеспечивает равное по всей длине механизма необходимое усилие прижатия детали своим выступом к каждому из наклонных инструментов. При перемещении механизма происходит последовательное опиливание (каждой парой напильников) 10 и 11 сувальда 16 с обеих его сторон. 1 з.п. ф-лы, 4 ил.

фиг. 2

сриэЛ

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1987-12-01—Подача