Изобретение относится к области обработки металлов давлением, а именно к устройствам для сборки деталей завальцовкой.

Известна установка для завальцовки деталей, содержащая корпус, ложемент для установки детали, инструментальный блок, несущий гибочно-завальцовочный инструмент и установленный с возможностью продольного перемещения и поворота вокруг оси, привод инструментального блока, выполненный в виде шарнирно закрепленного на корпусе силового цилиндра, связанного с инструментальным блоком через коленно-рычажный механизм и установленного с возможностью взаимодействия своим штоком с хвостовиком инструментального блока, а также ограничители его поворота, один из которых выполнен в виде ролика.

Недостатком данного устройства является сложность установки в оптимальное положение гибочно-завальцовочного инструмента относительно ложемента в исходном положении и в начале поворота инструментального блока вокруг оси (конец гибки-начала завальцовки), что значительно усложняет регулировку положения рабочей части гибочно-завальцовочного инструмента относительно рабочей части ложемента.

Целью изобретения является улучшение обслуживания (наладки) устройства и повышение качества завальцовки шва деталей.

Указанная цель достигается тем, что ограничительный ролик установлен с возможностью регулировочного перемещения, а другой ограничитель выполнен в виде упругого элемента, соединенного одним концом с инструментальным блоком и постоянно воздействующего на него в сторону ролика. Инструментальный блок снабжен узлом регулировки направления усилия завальцовки, выполненным в виде упорного винта, установленного на хвостовике инструментального блока с возможностью взаимодействия со штоком силового цилиндра.

Выполнение ролика регулируемым и снабжение завальцовочного блока узлом регулировки направления усилия завальцовки позволяют заменить регулировкой подгонку гибочно-завальцовочного инструмента, связанную с его механической обработкой, обеспечивая оптимальное положение инструмента в начальный момент загибки кромки и в момент начала прижима кромки обрабатываемой детали.

Замена упора инструментального блока на упругий элемент позволяет исключить подгонку ограничителя при поиске оптимального момента начала прижима кромки.

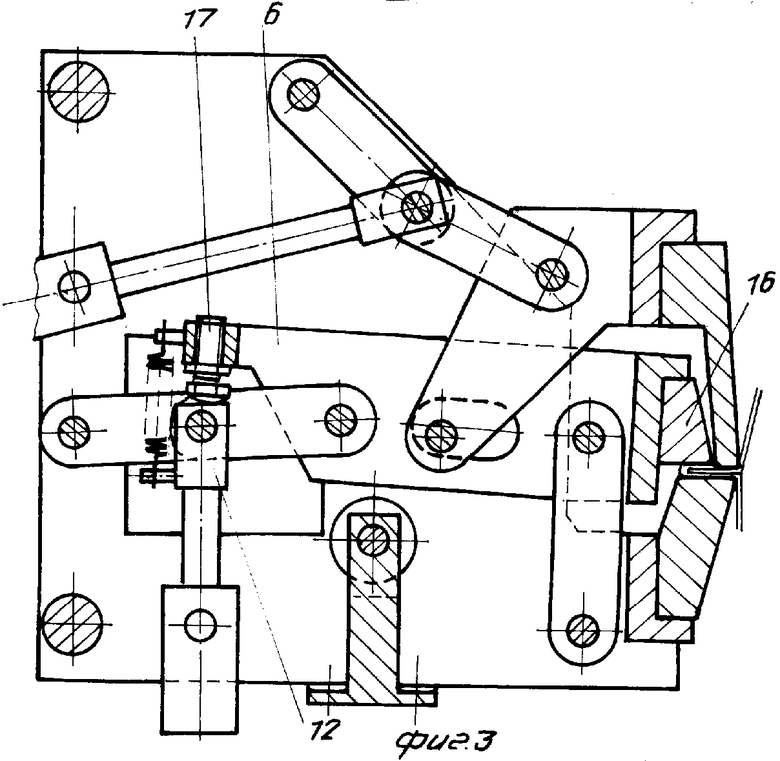

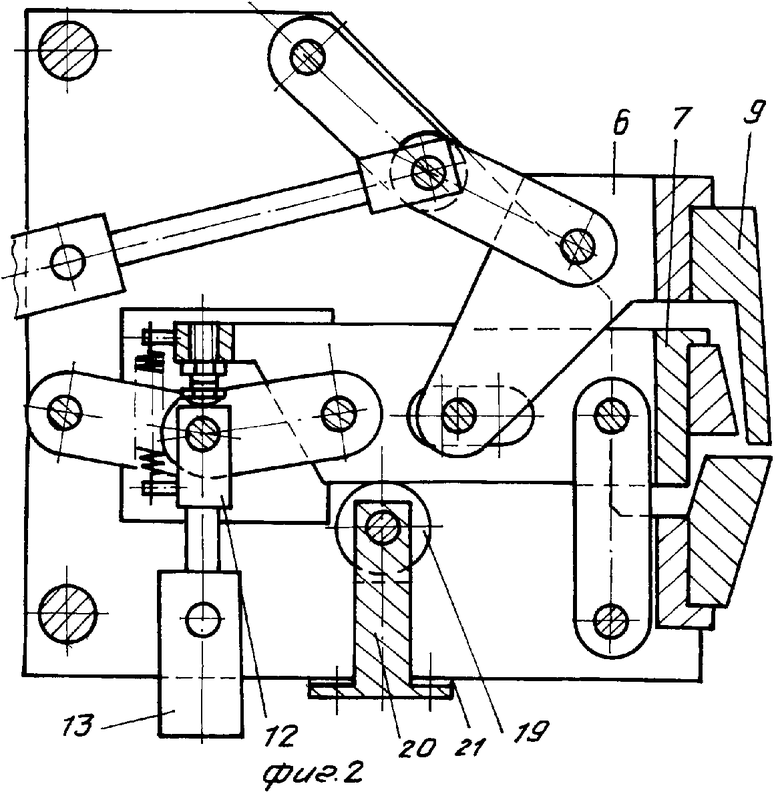

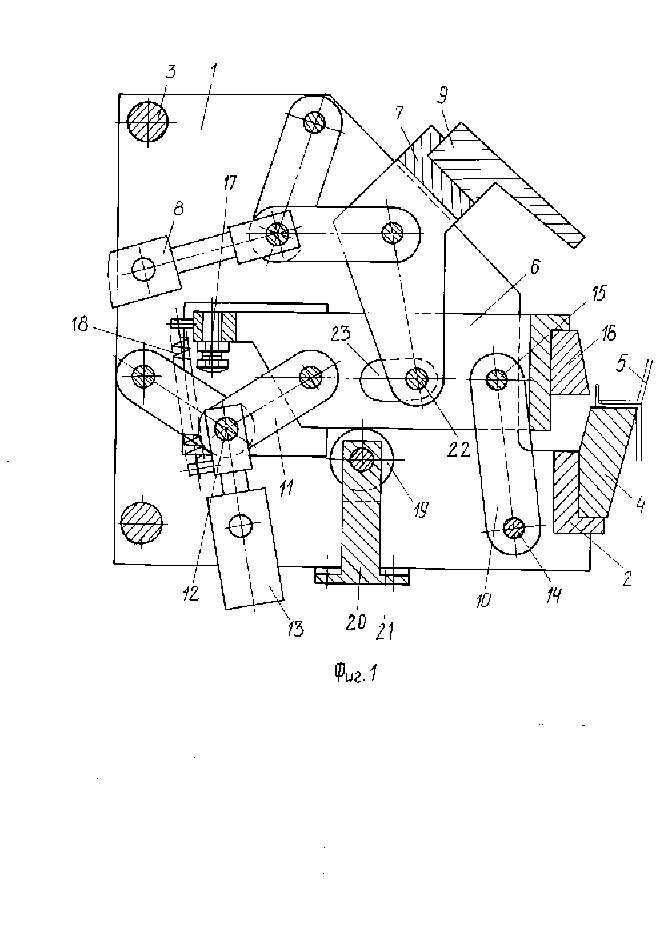

На фиг. 1 представлено устройство в исходном положении; на фиг. 2 - то же, в момент окончания загиба-начала завальцовки шва; на фиг. 3 - то же, в момент окончания завальцовки.

Устройство для завальцовки деталей содержит корпус, состоящий из двух щек 1, соединенных между собой опорным столом 2 и стяжками 3. На опорном столе 2 закреплен ложемент 4, соответствующий конфигурации обрабатываемой детали 5. Внутри корпуса размещены инструментальный блок, выполненный в виде рычага 6, и узел прижима 7, включающий в себя силовой цилиндр 8 и прижим 9.

Рычаг 6 шарнирно соединен с корпусом через серьгу 10 и коленно-рычажный механизм 11, ось 12 которого закреплена на штоке силового цилиндра 13. Таким образом рычаг 6 может качаться на серьге 10 по дуге вокруг оси 14 и поворачиваться вокруг оси 15. Один конец рычага 6, на котором жестко закреплен гибочно-завальцовочный инструмент 16, представляющий собой профильную планку, выступает из корпуса в сторону ложемента 4. Другой конец рычага 6 снабжен узлом регулировки направления усилия завальцовки, выполненным в виде упорного винта 17, который взаимодействует со штоком силового цилиндра 13. Хвостовик рычага 6 и шток цилиндра 13 соединены пружиной растяжения 18, которая постоянно воздействует на хвостовик рычага 6 в сторону штока цилиндра 13. Усилие пружины 18 несколько больше составляющей силы, действующей параллельно пружине, от сил трения в шарнирах коленно-рычажного механизма 11. Со стороны силового цилиндра 13 установлен ограничитель поворота рычага 6, выполненный в виде опорного ролика 19. Ролик 19 закреплен на кронштейне 20, который прикрепляется к корпусу через прокладки 21 и может регулироваться в направлении, перпендикулярном линейному перемещению рычага 6, за счет смены прокладок 21.

Ось 22 механизма прижима 7 размещена в зоне рычага 6 как вариант. Для того чтобы ось не мешала перемещению рычага 6, в нем выполнен паз 23.

Устройство работает следующим образом.

В исходном положении устройства обрабатываемая деталь 5 устанавливается на ложемент 4 (возможна установка детали на другую базу, при этом все устройство вместе с ложементом 4 должно подводиться к детали 5), силовой цилиндр 8 при помощи прижимного механизма 7 прижимает деталь 5 к ложементу 4. По достижении определенного усилия прижима производится перемещение штока силового цилиндра 13, в результате чего происходит перемещение рычага 6, поворачивающего серьгу 10 вокруг оси 14 в сторону загиба кромки, при этом ось 15 перемещается по дуге, кривизна которой по сравнению с высотой завальцовочной кромки незначительна, а задняя часть рычага 6 катится по ролику 19, таким образом гибочно-завальцовочный инструмент 16 загибает кромку обрабатываемой детали.

После окончания гиба кромки шток силового цилиндра 13, не доходя до "мертвой точки коленно-рычажного механизма 11, упирается в упорный винт 17 (фиг. 2) и производит поворот рычага 6 вокруг оси 15, осуществляя тем самым завальцовку загнутой кромки с определенным усилием, при этом рычаг 6 отрывается от опорного ролика 19.

По достижении определенного усилия производится переключение энергоносителя в силовом цилиндре 13, шток которого возвращается в исходное положение, при этом рычаг 6 под действием пружины 18 прижимается к ролику 19 и дальше возвращается в исходное положение. После разжима детали цикл повторяется.

При замене прокладки между корпусом и кронштейном опорного ролика на более толстую производится поворот рычага вокруг его оси, тем самым уменьшается зазор между торцом гибочно-завальцовочного инструмента и опорной поверхностью ложемента, при уменьшении прокладки - зазор увеличивается. Это позволяет установить оптимальный зазор между торцом гибочно-завальцовочного инструмента и опорной плоскостью ложемента без их взаимной подгонки.

Наличие узла регулировки направления усилия завальцовки в виде упорного винта позволяет при его вывертывании раньше начать завальцовку детали, а при его завертывании - позже, чем изменяется направление результирующего вектора усилия, с которым завальцовочный инструмент давит на загибаемую кромку. Это влияет на качество завальцовки, так как рычаг в этот момент совершает одновременно два движения: одно по дуге вокруг неподвижной оси серьги и другое - поворот вокруг оси рычага. Таким образом, результирующий вектор перемещения рычага в этот период меняет направление относительно опорной плоскости ложемента и может быть направлен перпендикулярно ей в момент чеканки кромки, что повышает качество завальцовки и снижает износ инструмента. (56) Авторское свидетельство СССР N 1549635, кл. В 21 D 5/04, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1997 |

|

RU2119397C1 |

| Установка для завальцовки деталей | 1987 |

|

SU1549635A1 |

| Устройство для сборки деталей завальцовкой | 1979 |

|

SU965545A1 |

| Устройство для сборки деталей завальцовкой | 1978 |

|

SU774676A1 |

| Устройство для сборки деталей завальцовкой | 1987 |

|

SU1449174A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Автоматическая линия для изготовления трубных деталей | 1987 |

|

SU1669645A1 |

| Устройство для отгибки краев изделий | 1986 |

|

SU1386329A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Установка для сборки деталей завальцовкой | 1974 |

|

SU499007A1 |

Использование: при сборке двух деталей методом завальцовки. Устройство содержит выполненный в виде рычага 6 инструментальный блок, несущий инструмент 16 и шарнирно соединенный с корпусом через серьгу 10, и коленно-рычажный механизм 11. Ось 12 последнего закреплена на штоке силового цилиндра 14. В хвостовик рычага 6 ввернут упорный винт 17, взаимодействующий со штоком цилиндра 13. Хвостовик рычага соединен с упомянутым штоком пружиной растяжения 18, усилие которой постоянно поджимает рычаг 6 в сторону ролика 19, ограничивающего поворот рычага. Упорный винт 17 и ролик 19 выполнены регулируемыми для обеспечения возможности изменения исходного положения инструмента относительно детали и траектории его перемещения. 3 ил.

Авторы

Даты

1994-01-30—Публикация

1992-01-22—Подача