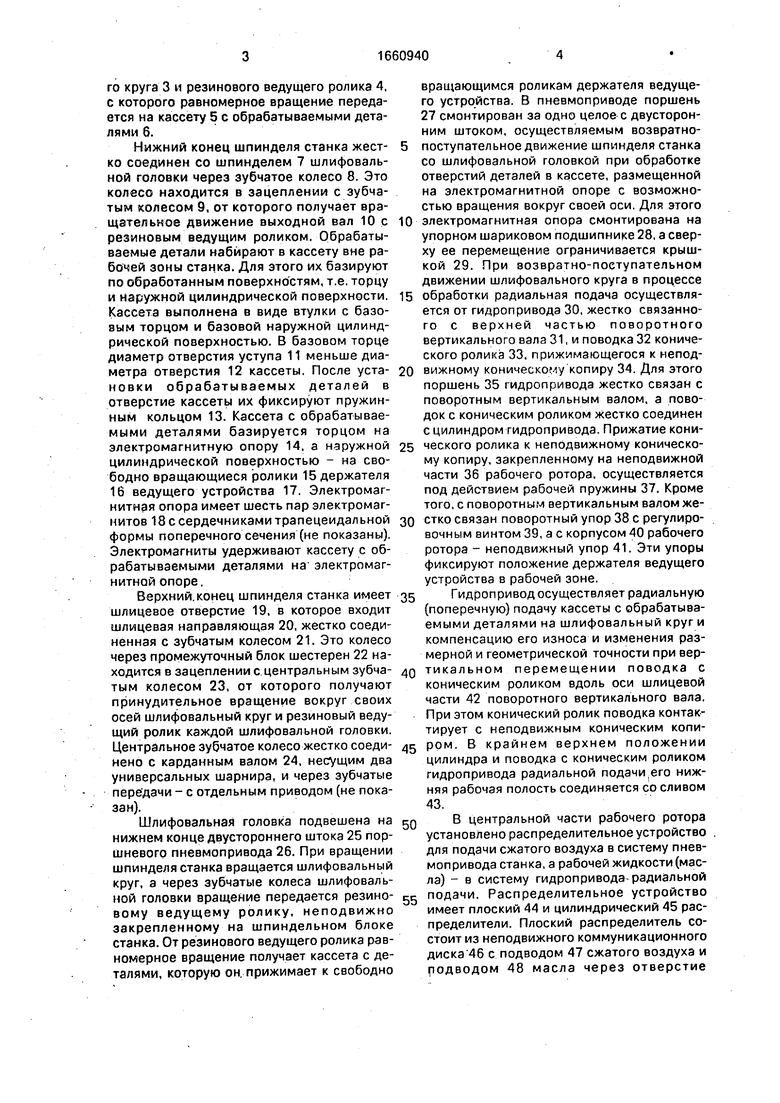

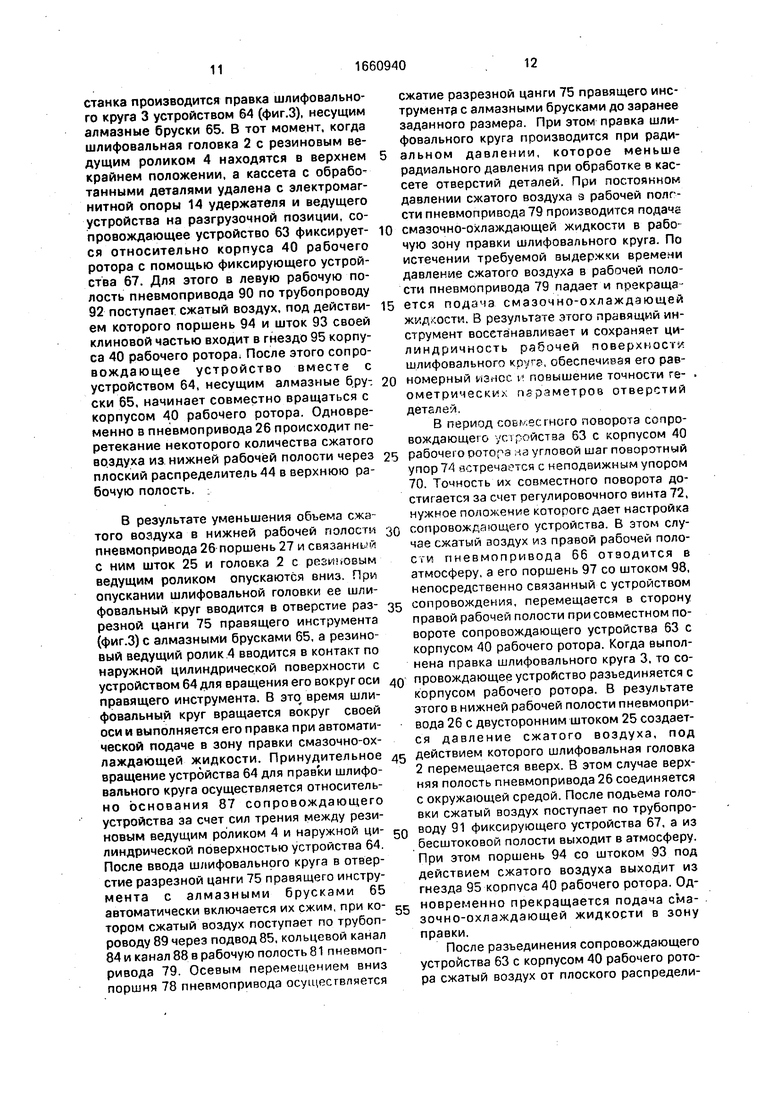

го круга 3 и резинового ведущего ролика 4, с которого равномерное вращение передается на кассету 5 с обрабатываемыми деталями б.

Нижний конец шпинделя станка жестко соединен со шпинделем 7 шлифовальной головки через зубчатое колесо 8. Это колесо находится в зацеплении с зубчатым колесом 9, от которого получает вращательное движение выходной вал 10 с резиновым ведущим роликом. Обрабатываемые детали набирают в кассету вне рабочей зоны станка. Для этого их базируют по обработанным поверхностям, т.е. торцу и наружной цилиндрической поверхности. Кассета выполнена в виде втулки с базовым торцом и базовой наружной цилиндрической поверхностью. В базовом торце диаметр отверстия уступа 11 меньше диаметра отверстия 12 кассеты. После установки обрабатываемых деталей в отверстие кассеты их фиксируют пружинным кольцом 13. Кассета с обрабатываемыми деталями базируется торцом на электромагнитную опору 14. а наружной цилиндрической поверхностью - на свободно вращающиеся ролики 15 держателя 16 ведущего устройства 17. Электромагнитная опора имеет шесть пар электромагнитов 18 с сердечниками трапецеидальной формы поперечного сечения (не показаны). Электромагниты удерживают кассету с обрабатываемыми деталями на электромагнитной опоре.

Верхний.конец шпинделя станка имеет шлицевое отверстие 19, в которое входит шлицевая направляющая 20, жестко соединенная с зубчатым колесом 21. Это колесо через промежуточный блок шестерен 22 находится в зацеплении с центральным зубчатым колесом 23, от которого получают принудительное вращение вокруг своих осей шлифовальный круг и резиновый ведущий ролик каждой шлифовальной головки. Центральное зубчатое колесо жестко соединено с карданным валом 24, несущим два универсальных шарнира, и через зубчатые пере дачи - с отдельным приводом (не показан).

Шлифовальная головка подвешена на нижнем конце двустороннего штока 25 поршневого пневмопривода 26. При вращении шпинделя станка вращается шлифовальный круг, а через зубчатые колеса шлифовальной головки вращение передается резиновому ведущему ролику, неподвижно закрепленному на шпиндельном блоке станка. От резинового ведущего ролика равномерное вращение получает кассета с деталями, которую он прижимает к свободно

вращающимся роликам держателя ведущего устройства. В пневмоприводе поршень 27 смонтирован за одно целое с двусторонним штоком, осуществляемым возвратнопоступательное движение шпинделя станка со шлифовальной головкой при обработке отверстий деталей в кассете, размещенной на электромагнитной опоре с возможностью вращения вокруг своей оси. Для этого

0 электромагнитная опора смонтирована на упорном шариковом подшипнике 28, а сверху ее перемещение ограничивается крышкой 29. При возвратно-поступательном движении шлифовального круга в процессе

5 обработки радиальная подача осуществляется от гидропривода 30, жестко связанного с верхней частью поворотного вертикального вала 31, и поводка 32 конического ролика 33, прижимающегося к непод0 вижному коническом/ копиру 34. Для этого поршень 35 гидропривода жестко связан с поворотным вертикальным валом, а поводок с коническим роликом жестко соединен с цилиндром гидропривода. Прижатие кони5 ческого ролика к неподвижному коническому копиру, закрепленному на неподвижной части 36 рабочего ротора, осуществляется под действием рабочей пружины 37. Кроме того, с поворотным вертикальным валом же0 стко связан поворотный упор 38 с регулировочным винтом 39, а с корпусом 40 рабочего ротора - неподвижный упор 41. Эти упоры фиксируют положение держателя ведущего устройства в рабочей зоне.

5 Гидропривод осуществляет радиальную (поперечную) подачу кассеты с обрабатываемыми деталями на шлифовальный круг и компенсацию его износа и изменения размерной и геометрической точности при вер0 тикальном перемещении поводка с коническим роликом вдоль оси шлицевой части 42 поворотного вертикального вала. При этом конический ролик поводка контактирует с неподвижным коническим копи5 ром. В крайнем верхнем положении цилиндра и поводка с коническим роликом гидропривода радиальной подачи его нижняя рабочая полость соединяется со сливом 43.

л В центральной части рабочего ротора уста но вл е н о рас п редел ител ьное устройство для подачи сжатого воздуха в систему пневмопривода станка, а рабочей жидкости (масла) - в систему гидропривода-радиальной

е подачи. Распределительное устройство имеет плоский 44 и цилиндрический 45 распределители. Плоский распределитель состоит из неподвижного коммуникационного диска 46 с подводом 47 сжатого воздуха и родводом 48 масла через отверстие

центрального вала 49 рабочего ротора и распределительного диска 50 с каналами для подачи по трубопроводам 51 и 52 сжатого воздуха в каждый поршневой пневмопривод и масла по трубопроводам 53 и 54 в систему гидропривода радиальной подачи. При этом обеспечивается отвод сжатого воздуха в атмосферу и слив масла из гидросистемы. Распределительный диск установлен в центральной части корпуса рабочего ротора. Размеры каналов распределительного диска определяются расходом масла и сжатого воздуха по заданной циклограмме. Цилиндрический распределитель имеет неподвижный цилиндр 55 с подводом 56 сжатого воздуха и вращающийся золотник 57 с пазами 58 для последовательного соединения рабочих полостей поршневых пневмоприводов с пневмосистемой и атмосферой. Неподвижный цилиндр соединен с неподвижным коммуникационным диском плоского распределителя. Частота возвратно-поступательного движения поршневых пневмоприводов шлифовальных головок определяется частотой вращения золотника цилиндрического распределителя, приводимого во вращение отдельным регулируемым электродвигателем (не показан). Скорость продольного перемещения шлифовальной головки регулируется в пределах 1,0-10,0 м/мин. ее продольный ход - в пределах 50-350 мм. а положение плоскости симметрии - в пределах ±25-150 мм. С корпусом рабочего ротора жестко соединен зубчатый венец 59. находящийся в зацеплении с приводным зубчатым колесом 60 для сообщения рабочему ротору вращательного движения вокруг своей оси.

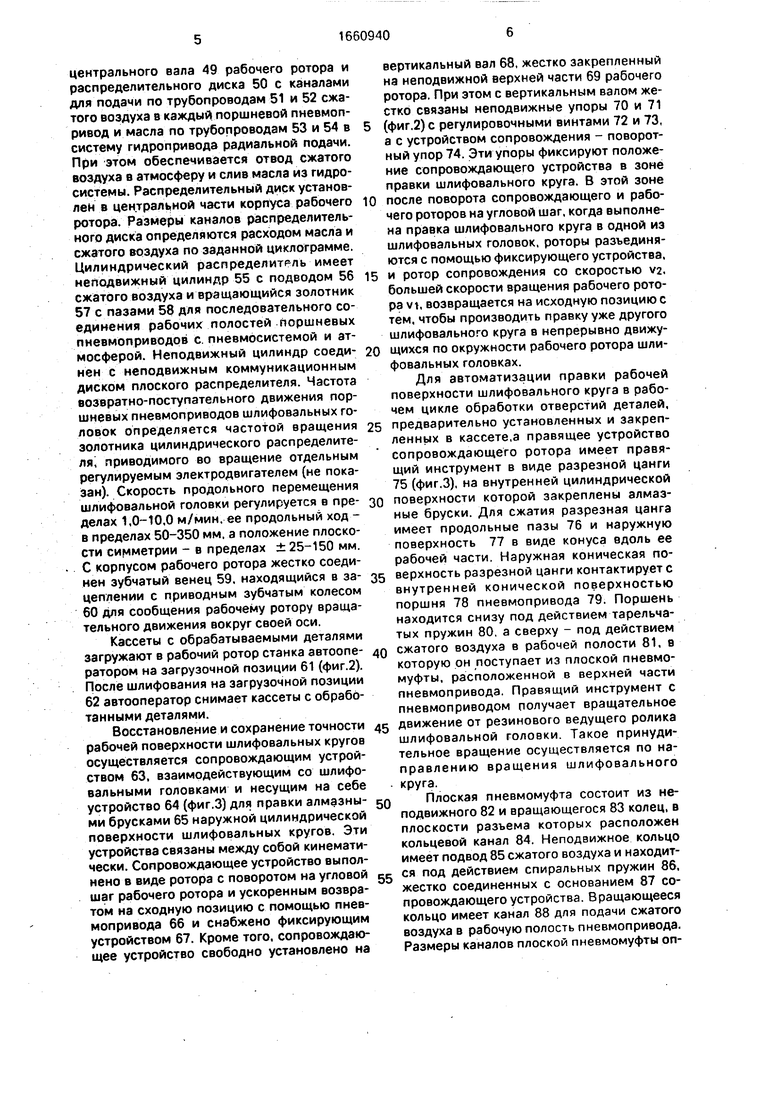

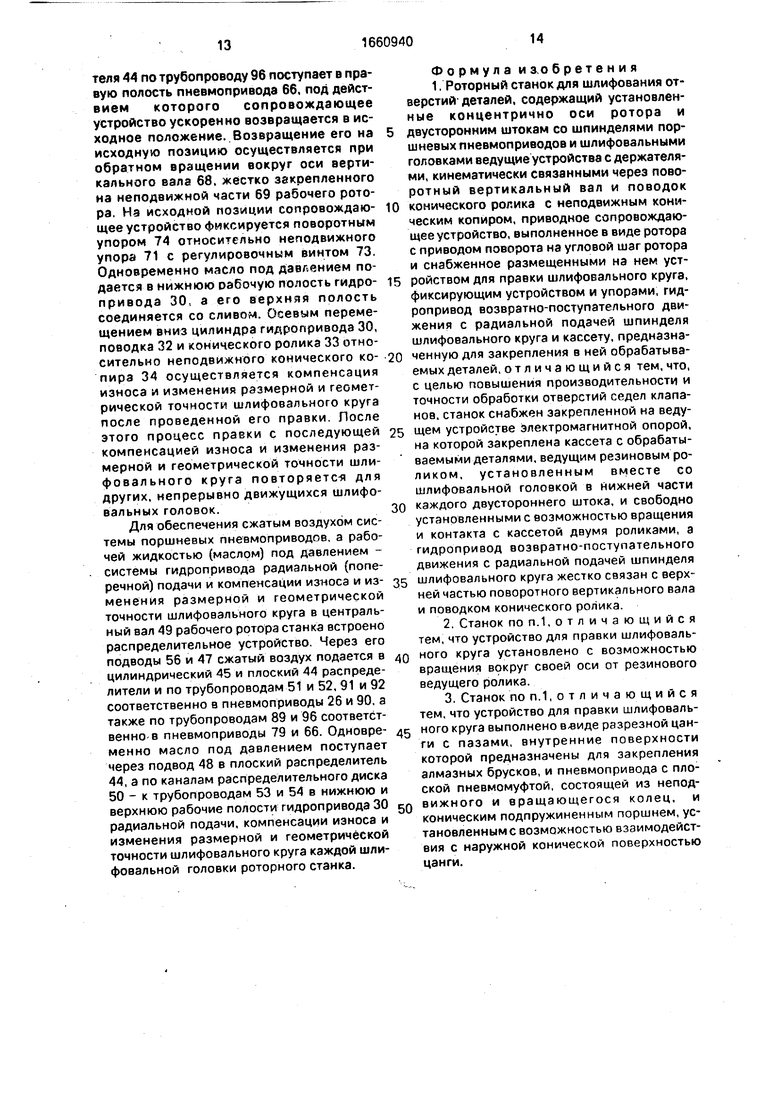

Кассеты с обрабатываемыми деталями загружают в рабочий ротор станка автооператором на загрузочной позиции 61 (фиг.2). После шлифования на загрузочной позиции 62 автооператор снимает кассеты с обработанными деталями.

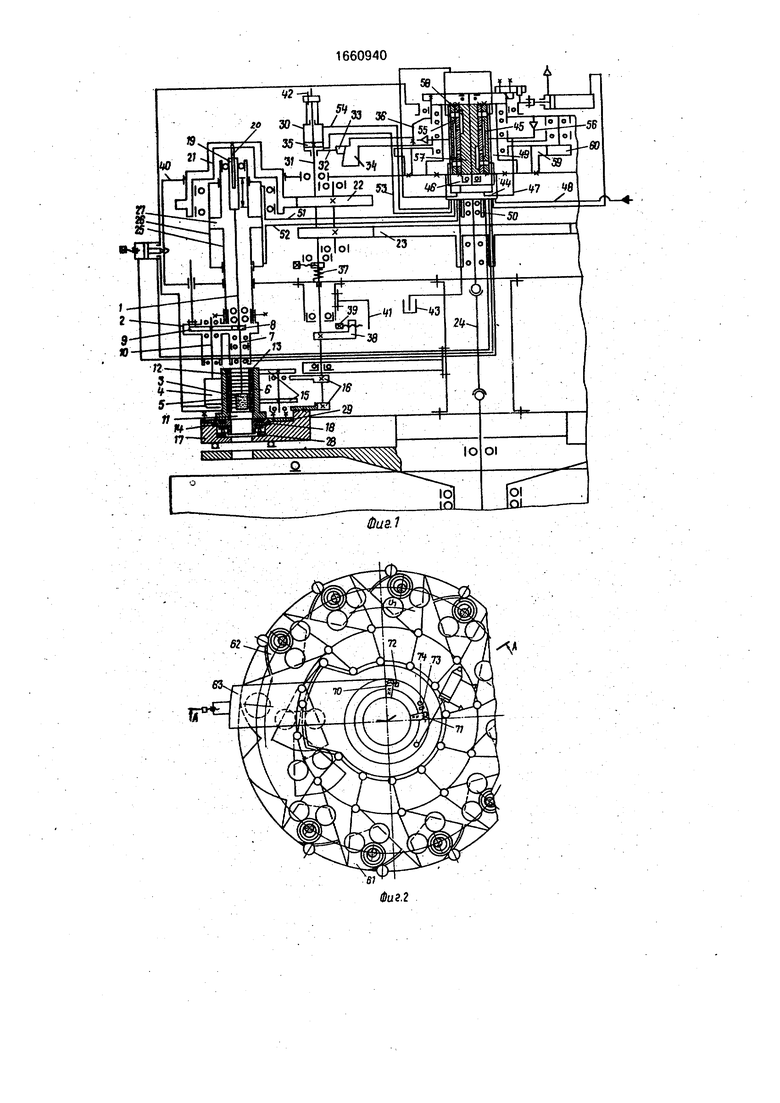

Восстановление и сохранение точности рабочей поверхности шлифовальных кругов осуществляется сопровождающим устройством 63, взаимодействующим со шлифовальными головками и несущим на себе устройство 64 (фиг.З) для правки алмазными брусками 65 наружной цилиндрической поверхности шлифовальных кругов. Эти устройства связаны между собой кинематически. Сопровождающее устройство выполнено в виде ротора с поворотом на угловой шаг рабочего ротора и ускоренным возвратом на сходную позицию с помощью пневмопривода 66 и снабжено фиксирующим устройством 67. Кроме того, сопровождающее устройство свободно установлено на

вертикальный вал 68, жестко закрепленный на неподвижной верхней части 69 рабочего ротора. При этом с вертикальным валом жестко связаны неподвижные упоры 70 и 71

(фиг.2) с регулировочными винтами 72 и 73, а с устройством сопровождения - поворотный упор 74. Эти упоры фиксируют положение сопровождающего устройства в зоне правки шлифовального круга. В этой зоне

0 после поворота сопровождающего и рабочего роторов на угловой шаг, когда выполнена правка шлифовального круга в одной из шлифовальных головок, роторы разъединяются с помощью фиксирующего устройства,

5 и ротор сопровождения со скоростью vz, большей скорости вращения рабочего ротора vt, возвращается на исходную позицию с тем, чтобы производить правку уже другого шлифовального круга в непрерывно движу0 щихся по окружности рабочего ротора шлифовальных головках.

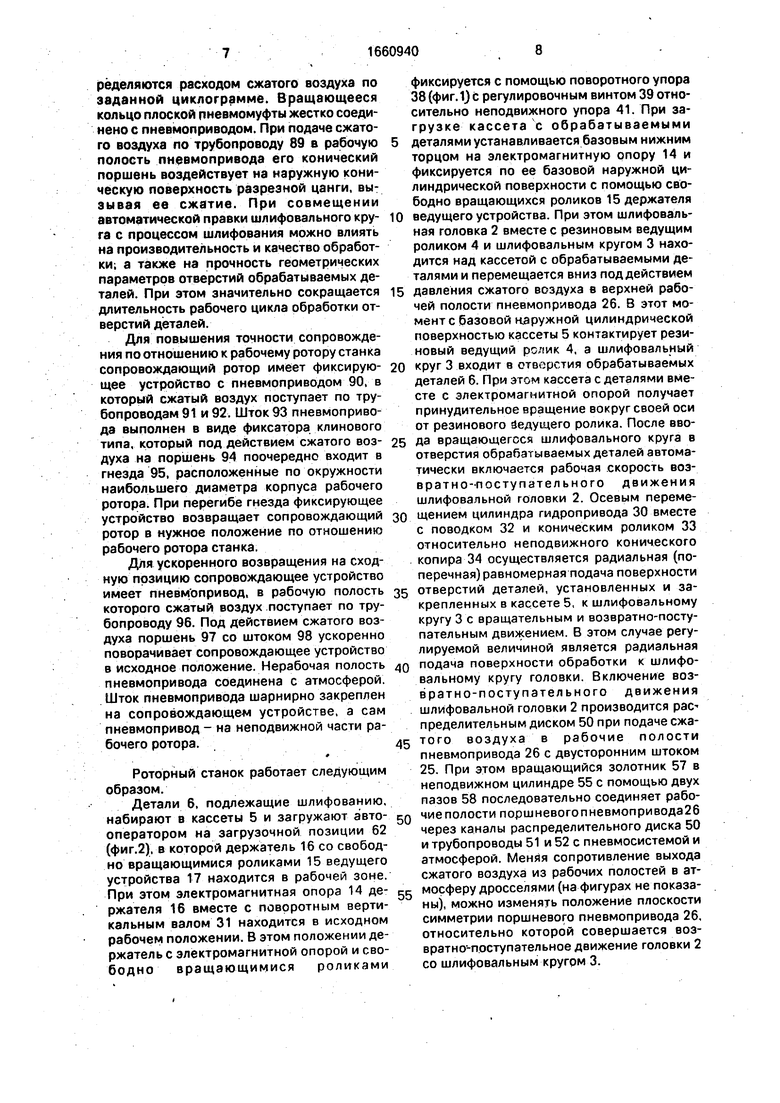

Для автоматизации правки рабочей поверхности шлифовального круга в рабочем цикле обработки отверстий деталей,

5 предварительно установленных и закрепленных в кассете,а правящее устройство сопровождающего ротора имеет правящий инструмент в виде разрезной цанги 75 (фиг.З), на внутренней цилиндрической

0 поверхности которой закреплены алмазные бруски. Для сжатия разрезная цанга имеет продольные пазы 76 и наружную поверхность 77 в виде конуса вдоль ее рабочей части. Наружная коническая по5 верхность разрезной цанги контактирует с внутренней конической поверхностью поршня 78 пневмопривода 79. Поршень находится снизу под действием тарельчатых пружин 80, а сверху - под действием

0 сжатого воздуха в рабочей полости 81, в которую он поступает из плоской пневмо- муфты, расположенной в верхней части пневмопривода. Правящий инструмент с пневмоприводом получает вращательное

5 движение от резинового ведущего ролика шлифовальной головки. Такое принудительное вращение осуществляется по направлению вращения шлифовального круга.

Q Плоская пневмомуфта состоит из неподвижного 82 и вращающегося 83 колец, в плоскости разъема которых расположен кольцевой канал 84. Неподвижное кольцо имеет подвод 85 сжатого воздуха и находитс ся под действием спиральных пружин 86, жестко соединенных с основанием 87 сопровождающего устройства. Вращающееся кольцо имеет канал 88 для подачи сжатого воздуха в рабочую полость пневмопривода. Размеры каналов плоской пневмомуфты определяются расходом сжатого воздуха по заданной циклограмме. Вращающееся кольцо плоской пневмомуфты жестко соединено с пневмоприводом. При подаче сжатого воздуха по трубопроводу 89 в рабочую полость пневмопривода его конический поршень воздействует на наружную коническую поверхность разрезной цанги, вызывая ее сжатие. При совмещении автоматической правки шлифовального круга с процессом шлифования можно влиять на производительность и качество обработки, а также на прочность геометрических параметров отверстий обрабатываемых деталей. При этом значительно сокращается длительность рабочего цикла обработки отверстий деталей.

Для повышения точности сопровождения по отношению к рабочему ротору станка сопровождающий ротор имеет фиксирующее устройство с пневмоприводом 90, в который сжатый воздух поступает по трубопроводам 91 и 92. Шток 93 пневмопривода выполнен в виде фиксатора клинового типа, который под действием сжатого воздуха на поршень 94 поочередно входит в гнезда 95, расположенные по окружности наибольшего диаметра корпуса рабочего ротора. При перегибе гнезда фиксирующее устройство возвращает сопровождающий ротор в нужное положение по отношению рабочего ротора станка.

Для ускоренного возвращения на сходную позицию сопровождающее устройство имеет пневмопривод, в рабочую полость которого сжатый воздух поступает по трубопроводу 96. Под действием сжатого воздуха поршень 97 со штоком 98 ускоренно поворачивает сопровождающее устройство в исходное положение. Нерабочая полость пневмопривода соединена с атмосферой. Шток пневмопривода шарнирно закреплен на сопровождающем устройстве, а сам пневмопривод - на неподвижной части рабочего ротора.

Ф

Роторный станок работает следующим образом.

Детали 6, подлежащие шлифованию. набирают в кассеты 5 и загружают автооператором на загрузочной позиции 62 (фиг.2), в которой держатель 16 со свободно вращающимися роликами 15 ведущего устройства 17 находится в рабочей зоне. При этом электромагнитная опора 14 держателя 16 вместе с поворотным вертикальным валом 31 находится в исходном рабочем положении. В этом положении держатель с электромагнитной опорой и свободно вращающимися роликами

фиксируется с помощью поворотного упора 38 (фиг.1) с регулировочным винтом 39 относительно неподвижного упора 41. При загрузке кассета с обрабатываемыми

деталями устанавливается базовым нижним торцом на электромагнитную опору 14 и фиксируется по ее базовой наружной цилиндрической поверхности с помощью свободно вращающихся роликов 15 держателя

0 ведущего устройства. При этом шлифовальная головка 2 вместе с резиновым ведущим роликом 4 и шлифовальным кругом 3 находится над кассетой с обрабатываемыми деталями и перемещается вниз под действием

5 давления сжатого воздуха в верхней рабочей полости пневмопривода 26. В этот моменте базовой наружной цилиндрической поверхностью кассеты 5 контактирует резиновый ведущий рслик 4, а шлифовальный

0 круг 3 входит в отверстия обрабатываемых деталей 6. При этом кассета с деталями вместе с электромагнитной опорой получает принудительное вращение вокруг своей оси от резинового йедущего ролика. После вво5 Да вращающегося шлифовального круга в отверстия обрабатываемых деталей автоматически включается рабочая скорость возвратно-поступательного движения шлифовальной головки 2. Осевым переме0 щением цилиндра гидропривода 30 вместе с поводком 32 и коническим роликом 33 относительно неподвижного конического копира 34 осуществляется радиальная (поперечная) равномерная подача поверхности

5 отверстий деталей, установленных и закрепленных в кассете 5, к шлифовальному кругу 3 с вращательным и возвратно-поступательным движением. В этом случае регулируемой величиной является радиальная

0 подача поверхности обработки к шлифовальному кругу головки. Включение возвратно-поступательного движения шлифовальной головки 2 производится распределительным диском 50 при подаче сжа5 того воздуха в рабочие полости пневмопривода 26 с двусторонним штоком 25. При этом вращающийся золотник 57 в неподвижном цилиндре 55 с помощью двух пазов 58 последовательно соединяет рабоQ чиеполости поршневогопневмопривода26 через каналы распределительного диска 50 и трубопроводы 51 и 52 с пневмосистемойи атмосферой. Меняя сопротивление выхода сжатого воздуха из рабочих полостей в атс мосферу дросселями (на фигурах не показаны), можно изменять положение плоскости симметрии поршневого пневмопривода 26, относительно которой совершается возвратно-поступательное движение головки 2 со шлифовальным кругом 3.

Кроме того, регулируя давление сжатого воздуха, подводимого к поршневым пневмоприводам от цилиндрического распределителя, изменяют длину хода возвратно-поступательного движения шлифовальных головок. В рабочей зоне станка шлифовальные головки, установленные на шпинделях 1 рабочего ротора, oi карданного вала 24 через центральное колесо 23, блоки шестерен 22 и зубчатые колеса 21 получают вращение воруг своих осей, а от системы поршневых пневмоприводов 26 - возвратно-поступательное движение относительно обрабатываемых отверстий деталей 6, установленных и закрепленных в кассетах 5. При вращении шлифовального круга вокруг своей оси в шлифовальной головке зубчатые колеса 8 и 9 вращение передают резиновому ведущему ролику и кассете с деталями. При этом кассета с деталями и электромагнитная опора 14 получают вращение вокруг своей оси. Благодаря линейному, постоянно меняющемуся контакту шлифовального круга с обрабатываемыми отверстиями деталей в кассетах и попутному их вращению срезаемая стружка выбрасывается из зоны шлифования. Регулируя давление масла в гидроприводах 30, изменяют радиальную подачу обрабатываемой поверхности отверстий деталей к шлифовальному кругу и, следовательно, величину снимаемого слоя металла. Это способствует более равномерному износу шлифовального круга и компенсации его износа в процессе обработки.

В процессе выхаживания обрабатываемых отверстий деталей, установленных и закрепленных в кассете, уменьшается давление в гидросистеме, питающей гидроприводы 30 радиальной подачи. В этом случае возвратно-поступательное движение головок 2 осуществляется без радиальной подачи обрабатываемой поверхности отверстий деталей к шлифовальному кругу головки, съем металла происходит только за счет его износа под действием сил упругих деформаций, возникающих в процессе обработки. При этом положении обе полости гидроприводов 30 радиальной подачи закрыты и осевое перемещение их цилиндров вместе с поводком и коническим роликом относительно неподвижного конического копира отсутствует.

Кассета 5 с обработанными деталями 6 удаляется из зоны обработки на разгрузочной позиции 62 (фиг.2) с помощью автооператора (не показан). Для этого перед выводом шлифовального круга 3 (фиг.1) из

обработанных отверстий деталей 6 масло под давлением подается в верхнюю полость гидропривода 30, а его нижняя полость соединяется со сливом. В результате этого цилиндр гидропривода с поводком и коническим роликом 33 перемещаются в верхнее положение и кассета с обработанными деталями отводится от шлифовального круга 3. При этом в нижней рабочей

0 полости пневмопривода 26 создается давление сжатого воздуха, под действием которого поршень 27 и связанные с ним шток 25 и шлифовальная головка 2 перемещаются вверх. В этом случае кассета с обработанны5 ми деталями освобождается от вращения резиновым ведущим роликом 4. Соответственно из верхней рабочей полости пневмопривода 26 по трубопроводу 51 и каналам распределительного устройства сжатый

0 воздух выходит в атмосферу. В этот момент обесточивается электромагнитная опора 14 и снимается сила притяжения кассеты с обработанными деталями. После подъема шлифовальной головки 2 в верхнее крайнее

5 положение автооператор выводит кассету с обработанными деталями из рабочей зоны. После этого медленно вращающийся корпус 40 рабочего ротора с держателями 16 и ведущими устройствами 17 подводит один из

0 поводков 32 с коническим роликом 33 к выступающей части неподвижного конического копира 34. В результате этого вертикальный вал 31 получает поворот вокруг своей оси, держатель 16 с ведущим уст5 ройством 17 отводится к центру рабочего ротора и фиксируется в нерабочем положении. Такое положение держателя с ведущим устройством сохраняется до тех пор, пока медленно вращающийся корпус 40 рабочего

0 ротора не подведет его с ведущим устройством к загрузочной позиции 61 (фиг.2), в которой конический ролик 33 поводка 32 сходит с выступающего участка неподвижного конического копира 34 и под действием

5 рабочей пружины 37 (ее усилия натяжения) поворотный вертикальный вал 31 занимает исходное (рабочее) положение. Так в работу последовательно вступает держатель 16 с ведущим устройством 17 и электромагнитQ ной опорой 14. В результате этого держатели с ведущими устройствами и электромагнитными опорами поочередно вводятся в рабочую зону на загрузочной позиции 61.

Между разгрузочной 62 и загрузочной 61 позициями все держатели с ведущими устройствами и электромагнитными опорами находятся в выведенном состоянии, т.е. вне рабочей зоны. Здесь в сопровождающем устройстве 63 (фиг.2) рабочего ротора

5

станка производится правка шлифовального круга 3 устройством 64 (фиг.З), несущим алмазные бруски 65. В тот момент, когда шлифовальная головка 2 с резиновым ведущим роликом 4 находятся в верхнем крайнем положении, а кассета с обработанными деталями удалена с электромагнитной опоры 14 у держателя и ведущего устройства на разгрузочной позиции, сопровождающее устройство 63 фиксируется относительно корпуса 40 рабочего ротора с помощью фиксирующего устройства 67. Для этого в левую рабочую полость пневмопривода 90 по трубопроводу 92 поступает сжатый воздух, под действием которого поршень 94 и шток 93 своей клиновой частью входит в гнездо 95 корпуса 40 рабочего ротора. После этого сопровождающее устройство вместе с устройством 64, несущим алмазные бруски 65, начинает совместно вращаться с корпусом 40 рабочего ротора. Одновременно в пневмопривода 26 происходит перетекание некоторого количества сжатого воздуха из нижней рабочей полости через плоский распределитель 44 в верхнюю рабочую полость.

В результате уменьшения объема сжатого воздуха в нижней рабочей полости пневмопривода 26 поршень 27 и связанны с ним шток 25 и головка 2 с резиновым ведущим роликом опускаются вниз. При опускании шлифовальной головки ее шлифовальный круг вводится в отверстие разрезной цанги 75 правящего инструмента (фиг.З) с алмазными брусками 65, а резиновый ведущий ролик 4 вводится в контакт по наружной цилиндрической поверхности с устройством 64 для вращения его вокруг оси правящего инструмента. В это время шлифовальный круг вращается вокруг своей оси и выполняется его правка при автоматической подаче в зону правки смазочно-ох- лаждающей жидкости. Принудительное вращение устройства 64 для правки шлифовального круга осуществляется относительно основания 87 сопровождающего устройства за счет сил трения между резиновым ведущим роликом 4 и наружной цилиндрической поверхностью устройства 64. После ввода шлифовального круга в отверстие разрезной цанги 75 правящего инструмента с алмазными брусками 65 автоматически включается их сжим, при котором сжатый воздух поступает по трубопроводу 89 через подвод 85, кольцевой канал 84 и канал 88 в рабочую полость 81 пневмопривода 79. Осевым перемещением вниз поршня 78 пневмопривода осуществляется

сжатие разрезной цанги 75 правящего инструмента с алмазными брусками до заранее заданного размера. При этом правка шлифовального круга производится при радиальном давлении, которое меньше радиального давления при обработке в кассете отверстий деталей. При постоянном давлении сжатого воздуха з рабочей полг- сти пневмопривода 79 производится подаче

0 смазочно-охлаждающей жидкости в рабочую зону правки шлифовального круга. По истечении требуемой выдержки времени давление сжатого воздуха в рабочей полости пневмопривода 79 падает и пракраща5 ется подача смазочно-охлаждающей жидкости. В результате этого правящий инструмент восстанавливает и сохраняет ци- линдричность рабочей поверхности шлифовального круге, обеспечивая его рав0 номерный нанос i повышение точности геометрических параметров отверстий деталей.

В период совкесгнсго поворота сопровождающею С роист за 63 с корпусом 40

5 рабочего ротора ла угловой шаг поворотный упор 74 встречается с неподвижным упором 70. Точность их совместного поворота достигается за счет регулировочного винта 72, нужное положение которого дает настройка

0 сопровождающего устройства. В этом случае сжатый воздух из правой рабочей поло- сги пневмопривода 66 отводится в атмосферу, а его поршень 97 со штоком 98, непосредственно связанный с устройством

5 сопровождения, перемещается в сторону правой рабочей полости при совместном повороте сопровождающего устройства 63 с корпусом 40 рабочего ротора. Когда выполнена правка шлифовального круга 3, то со0 провождающее устройство разъединяется с корпусом рабочего ротора. В результате этого в нижней рабочей полости пневмопривода 26 с двусторонним штоком 25 создается давление сжатого воздуха, под

5 действием которого шлифовальная головка 2 перемещается вверх. В этом случае верхняя полость пневмопривода 26 соединяется с окружающей средой. После подьема головки сжатый воздух поступает по трубопроQ воду 91 фиксирующего устройства 67, а из бесштоковой полости выходит в атмосферу. При этом поршень 94 со штоком 93 под действием сжатого воздуха выходит из гнезда 95 корпуса 40 рабочего ротора. Од5 новременно прекращается подача смазочно-охлаждающей жидкости в зону правки.

После разъединения сопровождающего устройства 63 с корпусом 40 рабочего ротора сжатый воздух от плоского распределителя 44 по трубопроводу 96 поступает в правую полость пневмопривода 66. под действием которого сопровождающее устройство ускорен но возвращается в исходное положение. Возвращение его на исходную позицию осуществляется при обратном вращении вокруг оси вертикального вала 68, жестко закрепленного на неподвижной части 69 рабочего ротора. Нэ исходной позиции сопровождающее устройство фиксируется поворотным упором 74 относительно неподвижного упора 71 с регулировочным винтом 73. Одновременно масло под давлением подается в нижнюю оэбочую полость гидро- привода 30, а его верхняя полость соединяется со сливом. Осевым перемещением вниз цилиндра гидропривода 30, поводка 32 и конического ролика 33 относительно неподвижного конического копира 34 осуществляется компенсация износа и изменения размерной и геометрической точности шлифовального круга после проведенной его правки. После этого процесс правки с последующей компенсацией износа и изменения размерной и геометрической точности шлифовального круга повторяется для других, непрерывно движущихся шлифовальных головок.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов, а рабочей жидкостью (маслом) под давлением - системы гидропривода радиальной (поперечной) подачи и компенсации износа и изменения размерной и геометрической точности шлифовального круга в центральный вал 49 рабочего ротора станка встроено распределительное устройство. Через его подводы 56 и 47 сжатый воздух подается в цилиндрический 45 и плоский 44 распределители и по трубопроводам 51 и 52, 91 и 92 соответственно в пневмоприводы 26 и 90, а также по трубопроводам 89 и 96 соответственно в пневмоприводы 79 и 66. Одновременно масло под давлением поступает через подвод 48 в плоский распределитель 44, а по каналам распределительного диска 50 - к трубопроводам 53 и 54 в нижнюю и верхнюю рабочие полости гидропривода 30 радиальной подачи, компенсации износа и изменения размерной и геометрической точности шлифовального круга каждой шлифовальной головки роторного станка.

Формула изобретения

1.Роторный станок для шлифования отверстий деталей, содержащий установленные концентрично оси ротора и

двусторонним штокам со шпинделями поршневых пневмоприводов и шлифовальными головками ведущие устройства с держателями, кинематически связанными через пово- ротный вертикальный вал и поводок

конического ролика с неподвижным коническим копиром, приводное сопровождающее устройство, выполненное в виде ротора с приводом поворота на угловой шаг ротора и снабженное размещенными на нем устройством для правки шлифовального круга, фиксирующим устройством и упорами, гидропривод возвратно-поступательного движения с радиальной подачей шпинделя шлифовального круга и кассету, предназначенную для закрепления в ней обрабатываемых деталей, отличающийся тем, что, с целью повышения производительности и точности обработки отверстий седел клапанов, станок снабжен закрепленной на ведущем устройстве электромагнитной опорой, на которой закреплена кассета с обрабатываемыми деталями, ведущим резиновым ро- ликом, установленным вместе со шлифовальной головкой в нижней части

каждого двустороннего штока, и свободно установленными с возможностью вращения и контакта с кассетой двумя роликами, а гидропривод возвратно-поступательного движения с радиальной подачей шпинделя

шлифовального круга жестко связан с верхней частью поворотного вертикального вала и поводком конического ролика.

2.Станок по п.1,отличающийся тем, что устройство для правки шлифовального круга установлено с возможностью вращения вокруг своей оси от резинового ведущего ролика.

3.Станок по п.1,отличающийся тем, что устройство для правки шлифовального круга выполнено в-виде разрезной цанги с пазами, внутренние поверхности которой предназначены для закрепления алмазных брусков, и пневмопривода с плоской пневмомуфтой, состоящей из неподвижного и вращающегося колец, и коническим подпружиненным поршнем, установленным с возможностью взаимодействия с наружной конической поверхностью цанги.

J.C4. «И

3

JLJL.

Фи.г.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

Изобретение относится к станкостроению и предназначено для шлифования внутренних поверхностей детали, преимущественно отверстий седел клапанов, поршневых и уплотнительных колец и подобных им изделий. Целью изобретения является повышение производительности и точности обработки отверстий седел клапанов за счет применения вращательного движения обрабатываемой детали вокруг оси базовой цилиндрической поверхности в процессе обработки. Станок содержит шпиндели и шлифовальные головки с принудительным вращением шлифовального круга и резинового ведущего ролика, с которого равномерное вращение передается на кассету с обрабатываемыми деталями. Кассета базируется торцом на электромагнитную опору, а наружной цилиндрической поверхностью - на свободно вращающиеся ролики держателя ведущего устройства, кинематически связанного через поворотный вертикальный вал и поводок конического ролика с неподвижным коническим копиром. Станок снабжен устройством для правки шлифовального круга, установленным с возможностью вращения вокруг своей оси от ролика. Детали набирают в кассеты и загружают автооператором на загрузочной позиции. При помощи ролика кассету приводят во вращение, а при помощи пневмопривода вращающийся шлифовальный круг вводят в отверстие деталей. При перемещении круга вниз конический ролик перемещается по неподвижному коническому копиру и тем самым осуществляется радиальная подача круга. После обработки кассеты с деталями автоматически выгружаются на разгрузочной позиции. 2 з.п.ф-лы, 3 ил.

| Авторское свидетельство СССР I 1161353, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-11—Подача