Изобретение относится к металлургии, конкретнее к внепечной обработке стали, раскисленной алюминием.

Цель изобретения - повышение эффективности подогрева в открытых ковшах без изменения качества стали.

Способ осуществляется следующим образом.

Во время подогрева металла в ковше ввод алюминия в количестве 0,5 - 3 кг/т осуществляют непрерывно в зону истечения аргонокислородной струи, заглубленной в металл на 1/6-4/5 его высоты при соотношении расходов аргона, кислорода и алюминия 1:(5- -300):(6-340) и расхода аргона 10 - 80 нм /ч.

Пример. В 320-тонном конвертере выплавили полупродукт при 1620°С,

который выпускали в ковш, футерованной набивной кварцеглинистой массой, без отсечки конвертерного шлака. Во время выпуска плавки присаживали кусковые углеродистый марганец, сили- комарганец, ферросилиций, коксик для науглероживания и 2 кг/т чушкового вторичного алюминия АВ-86 с содержанием 90% алюминия. Количество шлака, попавшего в ковш, составляло около

6 т. После выпуска плавки ковш подавали на установку доводки металла, где после 3 мин усреднительной продувки аргоном отбирали пробу металла и замеряли температуру, которая была равна 1530°С. Проба содержала, %:

С 0,19; Мп 1,55; Si 0,48; S 0,022; Р 0,018; А1 0,008. После усреднительСП

Јъ ОС

Ной продувки аргоная фурма заменялась на фурму для подогрева металла, Нижняя часть которой на высоту 2,1 м выполнена из цилиндрического блока диаметром 400 мм из апюминия АВ-86, залитого вокруг железной трубы с внутренним диаметром 32 мм. Внешняя по- Яерхность блока покрыта огнеупорной (Обмазкой. Масса чистого алюминия в блоке 960 кг. Верхняя часть над бло- йом на высоту 3,5 м футеровалась коль- г|(ами из высокоглиноземистого огнеупор- його материала. Эта фурма-блок закреп- ялась на несущем кронштейне аргоиой фурмы обычным способом и подключа- 1т|ась к аргоно-кислородной подающей Системе, позволяющей регулировать и Измерять раздельно расходы этих га- Зов.

Перед погружением фурмы-блока в металл устанавливался расход аргона 0 нмэ/ч и кислорода 100 нм /ч при Соотношении 1:5, после чего производилось ее погружение в металл на } ,2 м (/4 высоты металла в ковше) и через 30 с после погружения расход кислорода увеличивался до 3750 нм /ч при неизменном расходе аргона и соотношении расхода газов 1:300, По мере сгорания алюминия, Определяемого по расходу кислорода и времени продувки, несущий кронштейн Опускался таким образом,, чтобы зона истечения аргоно-кислородной струи находилась все время погруженной на глубину 1/4 высоты металла в ковше, Продувка в указанном режиме продол- Жалась в течение 6 мин, затем после полного сгорания алюминия, определяемого визуально по свечению метапла б зоне бурления, прекращали подачу кислорода и в течение 2,5 мин метапл Продували одним аргоном Затем фурма Извлекалась, проводили замер темпера- туры и отбирали пробу металла на хим- анализ„ Метапл разливали на УНРС с Измерением температуры в начале (на 5 м) и конце (на 55 м) разливки.

Q с

5

0

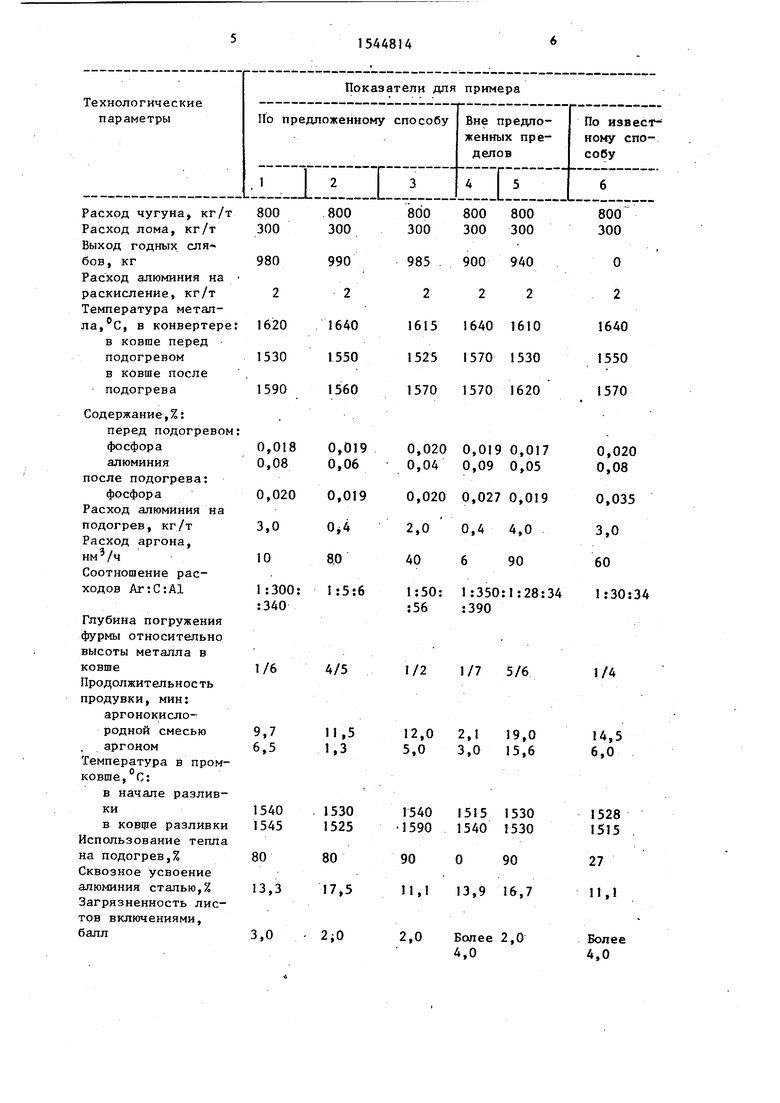

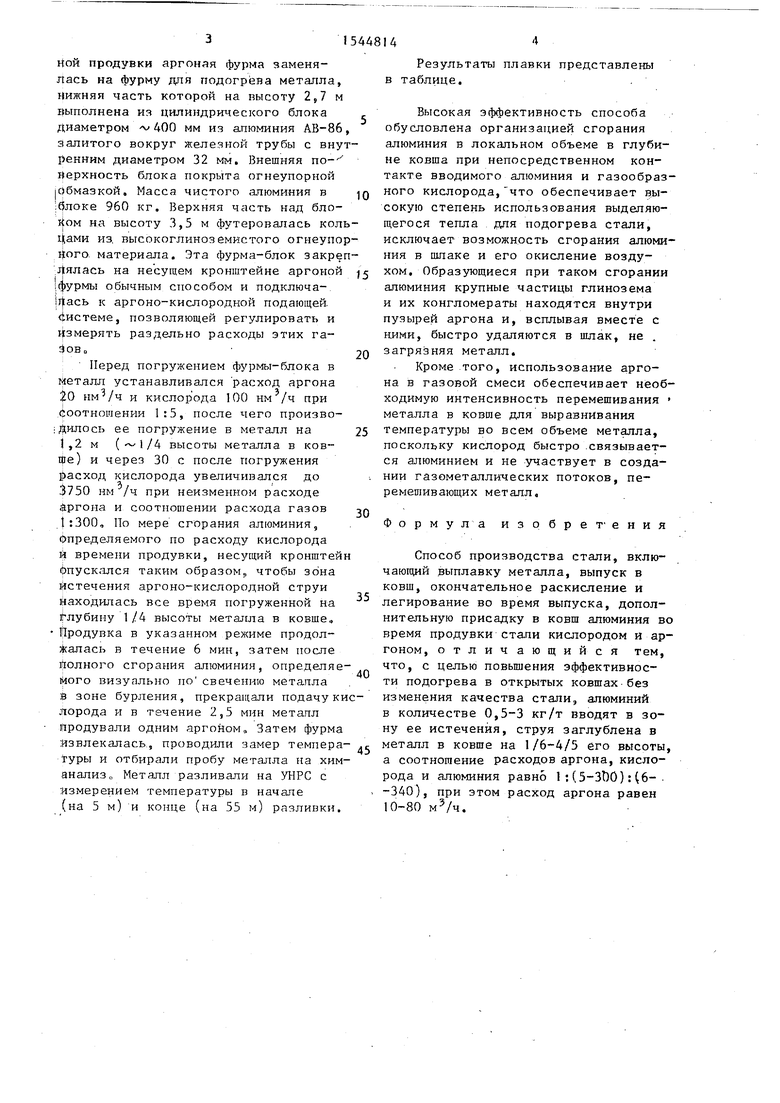

Результаты плавки представлены в таблице.

Высокая эффективность способа обусловлена организацией сгорания алюминия в локальном объеме в глубине ковша при непосредственном контакте вводимого алюминия и газообразного кислорода,что обеспечивает высокую степень использования выделяющегося тепла для подогрева стали, исключает возможность сгорания алюминия в шлаке и его окисление воздухом. Образующиеся при таком сгорании апюминия крупные частицы глинозема и их конгломераты находятся внутри пузырей аргона и, всплывая вместе с ними, быстро удаляются в шлак, не . загрязняя металл.

Кроме того, использование аргона в газовой смеси обеспечивает необходимую интенсивность перемешивания металла в ковше для выравнивания температуры во всем объеме металла, поскольку кислород быстро связывается алюминием и не участвует в создании газометаллических потоков, перемешивающих металл.

Формула изобретения

Способ производства стали, включающий выплавку металла, выпуск в ковш, окончательное раскисление и легирование во время выпуска, дополнительную присадку в ковш алюминия во время продувки стали кислородом и аргоном, отличающийся тем, что, с целью повышения эффективности подогрева в открытых ковшах без изменения качества стали, алюминий в количестве 0,5-3 кг/т вводят в зону ее истечения, струя заглублена в металл в ковше на 1/6-4/5 его высоты, а соотношение расходов аргона, кислорода и алюминия равно 1 : (,5-300): (6- -340), при этом расход аргона равен 10-80 м3/ч.

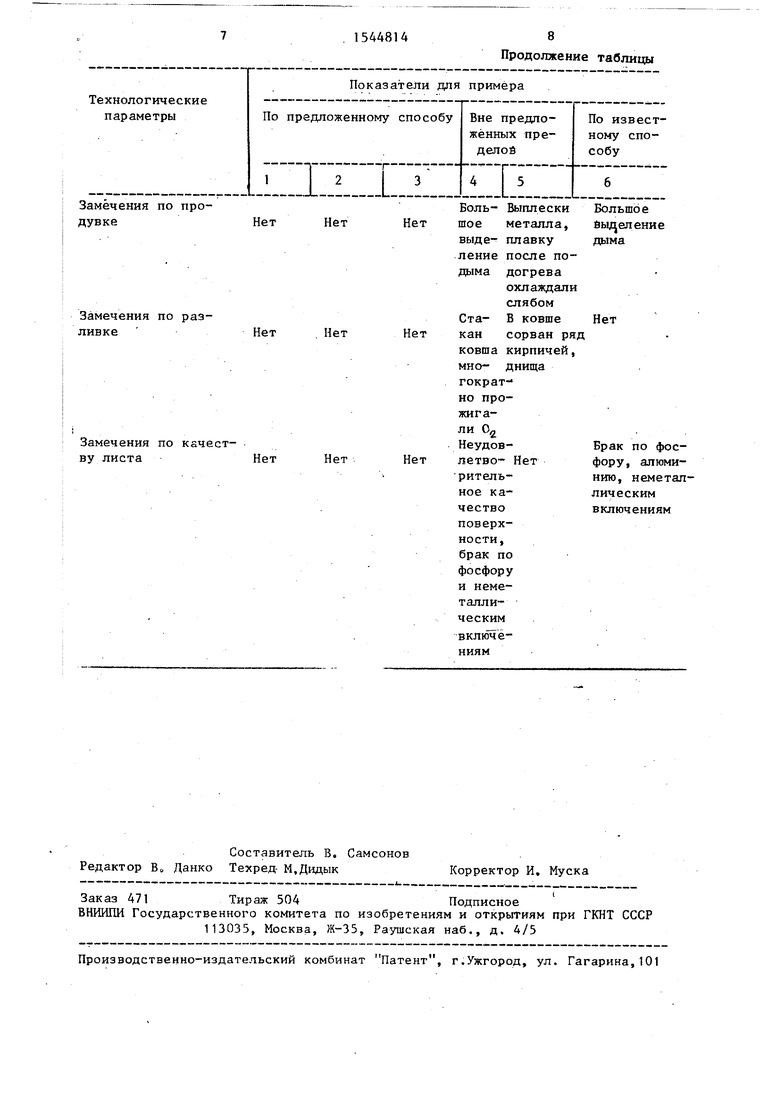

Замёчения по продувке

Замечания по разливке

Нет

Нет

Замёчения по качеству листа

Нет

Нет

Боль- Выплески ет шое металла, выде- плавку ление после по- дыма догрева

охлаждали слябом

Ста- В ковше ет кан сорван ряд ковша кирпичей, мно- днища гократ-4 но прожигали ог Неудовет летво- Нет рителъ- ное качествоповерхности, брак по фосфору и неметаллическимвключениям

Большое

выделение

дыма

Нет

Брак по фосфору , алюминию, неметаллическимвключениям

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА СТАЛИ | 1998 |

|

RU2125614C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ раскисления жидкой стали в ковше под слоем шлака | 1986 |

|

SU1435617A1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧИ-КОВШЕ | 2006 |

|

RU2312902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

Изобретение относится к металлургии, конкретнее к внепечной обработке стали, раскисленной алюминием. Цель изобретения - эффективность подогрева в открытых ковшах без изменения качества металла. Во время выпуска металла в ковш осуществляют ввод алюминия в количестве 0,5-3 кг/т непрерывно в зону истечения аргонокислородной струи, заглубленной в металл на 1/6-4/5 его высоты при соотношении расходов аргона, кислорода и алюминия 1:(5-300) : (6-340) и расхода аргона 10-80 нм3/ч. 1 табл.

| Способ термической обработки мелющих шаров | 1982 |

|

SU1222688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1987-07-13—Подача