1

(21)4384077/23-02

(22)23.02.88

(46) 23.02.90. Бюл. № 7

(71)Кировоградский завод Гидросила им. XXV съезда КПСС

(72)В.А.Ткачеико, В.В.Алексеев, В.Ф.Торговицкий, В.Г.Медяник, Ю.С.Синютин, Ю.Л.Перевозкин, В.А.Силкин и А.Н.Домущей

(53)669.14.018.256(088.8)

(56)Авторское свидетельство СССР

№ 1196409, кл. С 22 С 38/28, 1985.Авторское свидетельство СССР № 1044658, кл. С 22 С 38/24, 1983.

(54)ЛИТАЯ СТАЛЬ

(57)Изобретение относится к металлургии, в частности к производству сплавов на основе железа, и может

быть использовано для изготовления отливок методом литья по -выполняемым моделям деталей гидромоторов. Цель изобретения - повышение жидкотеку- чести и механических -свойств стали. Сталь содержит углерод, кремний, марганец, хром, медь, титан, РЗМ цериевой группы и железо при следующем соотношении компонентов, мас.%: углерод 0, кремний 0,4-1,0; марганец 0,9-1,2} хром 1,3-2,0; медь 0,4-1,0; титан 0,01-0,05Л{ РЗМ цериевой группы Oj05-0,10; железо остальное. Сталь может содержать примеси серы до 0 ,025% и фосфора RO 0,027%. Сталь обладает высокими механическими свойствами и жидкоте- кучестью. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Литейная сталь | 1980 |

|

SU899701A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Способ получения чугуна | 1987 |

|

SU1537692A1 |

| Чугун для разностенных отливок | 1988 |

|

SU1583459A1 |

Изобретение относится к металлургии, в частности к производству сплавов на основе железа, и может быть использовано для изготовления отливок методом литья по выполняемым моделям деталей гидромоторов. Цель изобретения - повышение жидкотекучести и механических свойств стали. Сталь содержит углерод, кремний, марганец, хром, медь, титан, РЗМ цериевой группы и железо при следующем соотношении компонентов, мас.%: углерод 0,95-1,05

кремний 0,4-1,0

марганец 0,9-1,2

хром 1,3-2,0

медь 0,4-1,0

титан 0,01-0,05

РЗМ цериевой группы 0,05-0,10

железо остальное. Сталь может содержать примеси серы до 0,025% и фосфора до 0,027%. Сталь обладает высокими механическими свойствами и жидкотекучестью. 2 табл.

Изобретение относится к области металлургии, в частности к производству сплавов на основе железа, и может быть использовано для изготов- ления отливок методом литья по выплавляемым моделям деталей гидромоторов.

Цель изобретения - повышение жид- котекучести и механических свойств стали.

Сталь содержит углерод, кремний, марганец, хром, медь, титан, редкоземельные металлы (РЗМ) цериевой группы и железо при следующем соотношении компонентов, мас.%:

Углерод 0,95-1,05

Кремний 0,4-1,0

Марганец

Хром

Медь

Титан

РЗМ цериевой

группы

Железо

0,9-1,2 1,3-2,0 0,4-1,0 0,01-0,05

0,05-0,10

Остальное Сталь может содержать примеси серы до 0,025% и фосфора до 0,027%.

У1

Ј Јь

00 ЈЈ

Пример. Сталь выплавляли в открытой индукционной печи типа МГП-102 с основной футеровкой. Емкость тигля 100 кг.

В качестве составляющих шихты использовали отходы стали У8А, феррохром ФХ100А, ферромарганец

ФМ 1S0, ферросилиций ФС75, медь М2, ферротитан ФТиЗО, лигатуру РЗМ СЦЕМИШ графит.

Порядок плавки был следующий. На дно тигля дали 400 г графита, часть шихты У8А, медь 0,8 кг и включили ток. По мере расплавления металла присаживали шихту до расчетного количества (95 кг). Затем сняли шлак и произвели предварительное раскисление металла вводом по 300 г ферромарганца и ферросилиция, а затем ввели 2,6 кг феррохрома и навели новый шлак

Через 15 мин ввели 900 г ферромар- ганца и 200 г ферросилиция„ Металл нагрели до 1590°С и произвели выпуск в 20 кг ковш, на дно которого предварительно дали 40 г лигатуры СЦЕМИШ-2. Ферротитан давали на струю металла после заполнения ковша на 1/3 по 15 г в каждый ковш. Температура металла в ковше была 1540-1560°С.

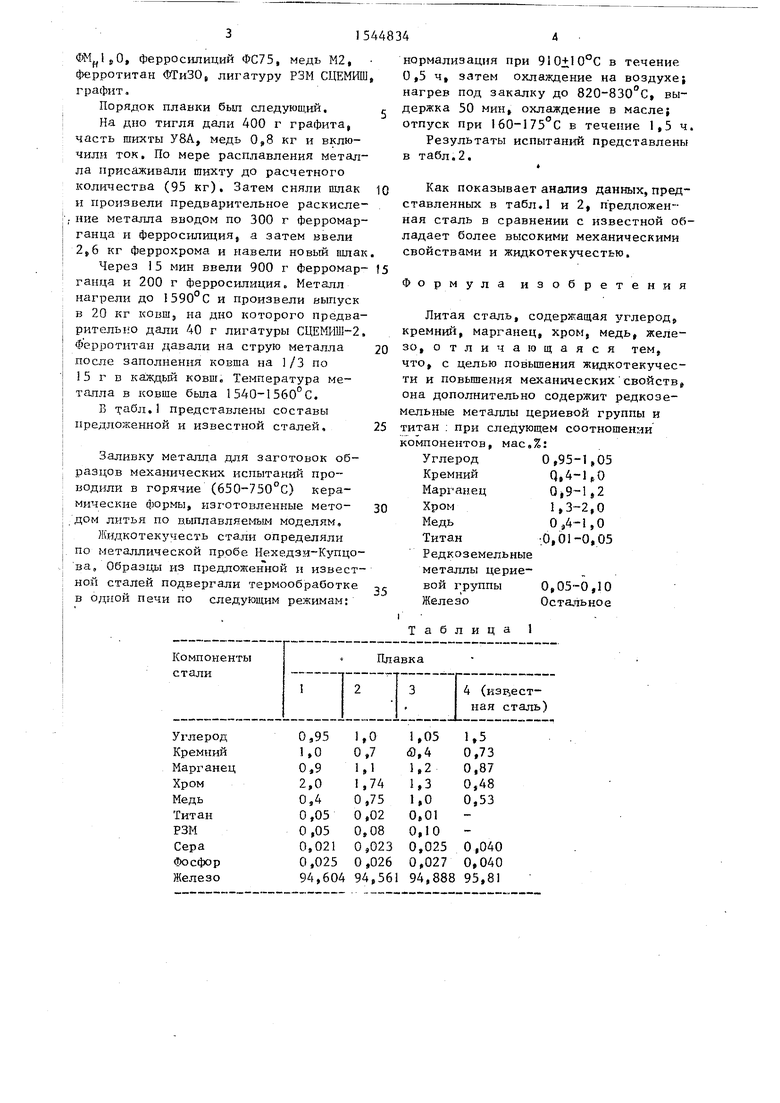

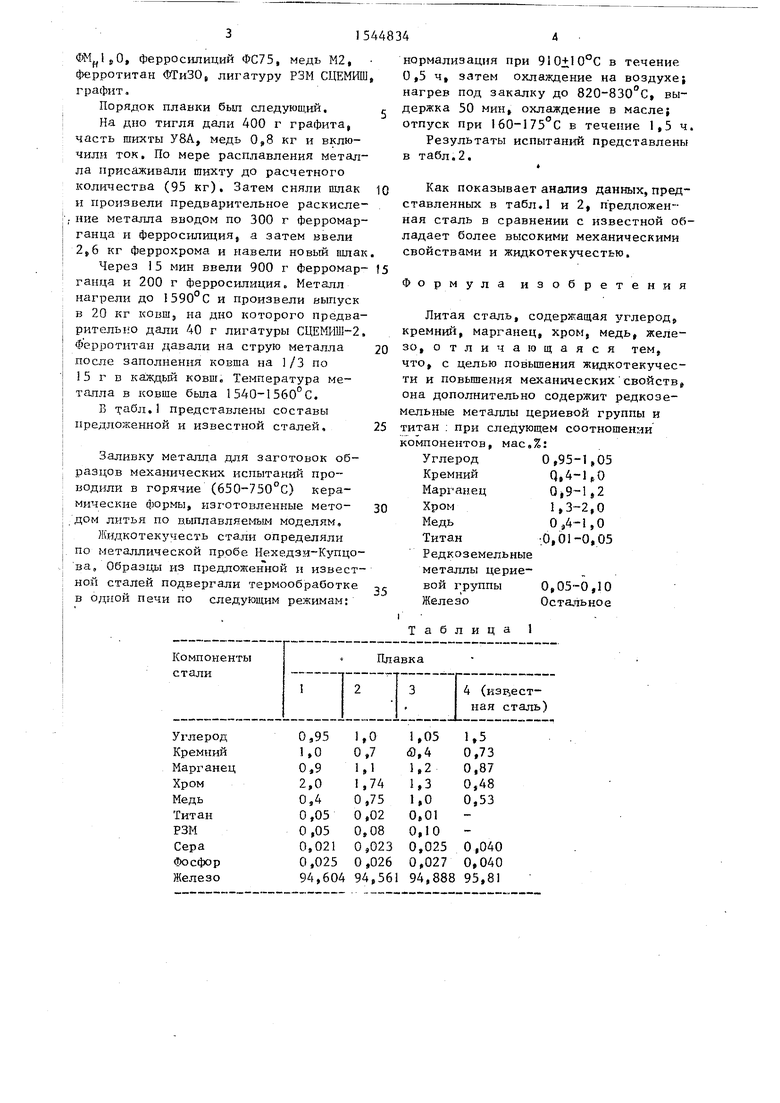

В табл. представлены составы предложенной и известной сталей,

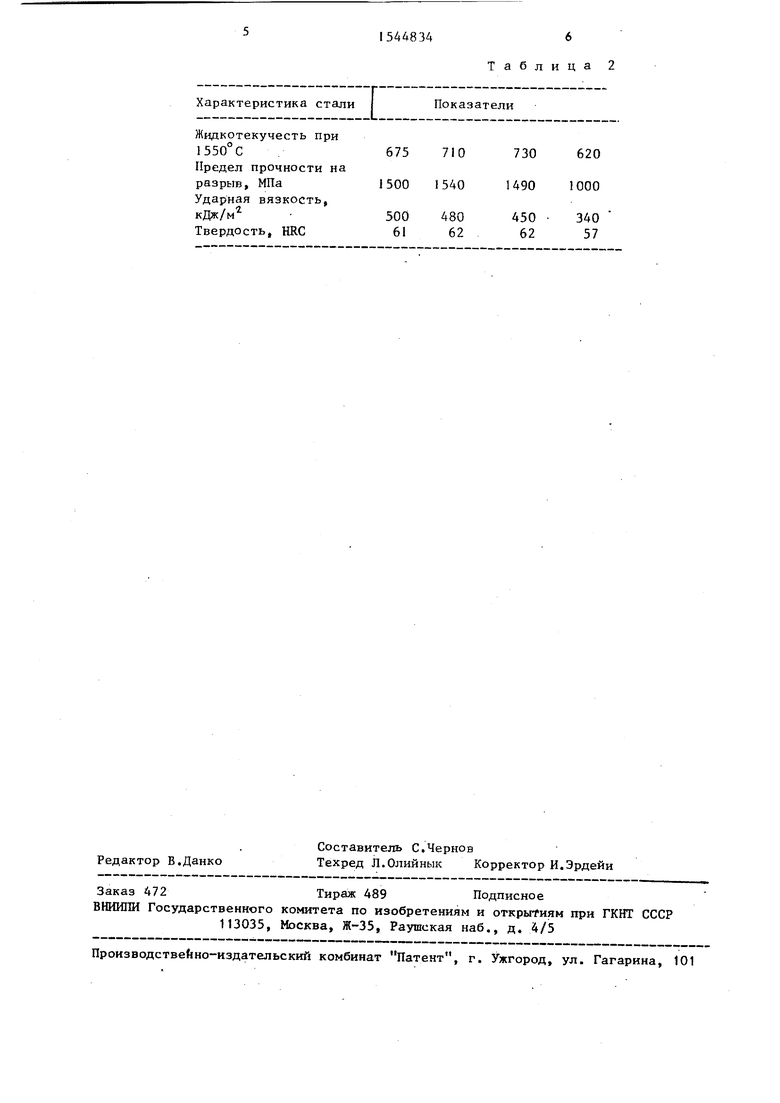

нормализация при 910+10°С в течение 0,5 ч, затем охлаждение на воздухе} нагрев под закалку до 820-830°С, выдержка 50 мин, охлаждение в масле; отпуск при 160-175°С в течение 1,5 ч Результаты испытаний представлены

в табл.2.

Как показывает анализ данных, представленных в табл.1 и 2, предложенная сталь в сравнении с известной обладает более высокими механическими свойствами и жидкотекучестью.

Формула изобретения

Литая сталь, содержащая углерод, кремний, марганец, хром, медь, железо,отличающаяся тем, что, с целью повышения жидкотекучес- ти и повышения механических свойств, она дополнительно содержит редкоземельные металлы цериевой группы и титан при следующем соотношении компонентов, мас,%:

Характеристика стали I

Жидкотекучесть при

1550°С675

Предел прочности на

разрыв, МПа1500

Ударная вязкость,

кДж/м7500

Твердость, HRC 61

15448346

Таблица 2

Авторы

Даты

1990-02-23—Публикация

1988-02-23—Подача