Изобретение относится к металлургии литейных сплавов, а именно к изысканию износостойких материалов.

Цель изобретения - повышение твердости, обрабатываемости резанием, предела прочности при изгибе, износостойкости при гидроабразивном изнашивании.

Предлагаемый сплав, содержащий углерод, хром, никель, молибден, серу, фосфор и железо, дополнительно содержит кремний и барий при следующем соотношении компонентов, мас.%:

Углерод

Хром

Никель

Молибден

Сера

Фосфор

Кремний

2,0-3,6 12,0-24,0 0,10-0,70 0,10-0,70 0,03-0,50 0,03-0,50 0,05-0,55

Барий 0,02-0,05

Железо Остальное

Углерод, взятый в пределах 2,0- 3,6%, обеспечивает получение в структуре сплава достаточного количества компактных эвтектических карбидов.

Снижение содержания углерода ниже 2,0% приводит к получению ледебурит- ной структуры и распределнию карбидов по границам зерен, что значительно снижает прочность и износостойкость сплава.

При содержании углерода выше 3,6% снижается трещиноустойчивость сплава, уменьшается его прочность и ухудшается прокаливаемость, что ведет к потере износостойкости отливок. Кроме того, при увеличении содержания углерода выше 3,6% образуются крупноблочные эаэвтектические

Јь

00

&9

СП

карбиды, сильно затупляющие резец при механической обработке сплава, что ведет к ухудшению обрабатываемости резанием.

Хром, взятый в пределах 2,0 24,0%, обеспечивает получение в структуре сплава высокоизносостойких хромистых карбидов типа (Cr, Fe)TC3 При снижении хрома ниже 12,0% про- исходит замена атомов хрома в карбидах типа (Cr,Fe)7Сз атомами железа, т.е. частичная или полная замена обладающих высокой стойкостью карбидов (Cr, Fe)7C3 менее износостойкими карбидами типа (Fe, Сг)С.

Никель, взятый в пределах 0,1-0,7% в сочетании с молибденом обеспечивает прокаливаемость отливок сечением до 150 мм. При содержании никеля ниже 0,1% ухудшается прокаливаемость сплава и, соответственно, износостойкость. При содержании никеля выше 0Э7% ухудшается обрабатываемость резянием. Кроме того, в матрице нор- маличованного сплава наряду с мартенситом сохраняется некоторое количество остаточного аустенита, из-за чего падает его износостойкость.

Молибден в пределах 0, обес- печивает высокую прокаливаемость сплаваа препятствует распаду аустенита в перлитной области. Во время термической обработки при нагреве до температуры нормализации (1000°С) выделяются мелкодисперные вторичные карбиды молибдена, способствующие увеличению износостойкости сплава.

При содержании молибдена менее 0,1% у сплава снижаются прокаливай1- мость и износостойкость. Увеличение содержания молибдена более 0,7% не приводит к дальнейшему увеличению износостойкости и поэтому является нерациональным,

Сера способствует образованию сульфидов железа, располагающихся по границам зерен вокруг компактных хромистых карбидов и выполняющих роль смазочного материала при обработке деталей на металлорежущих станках. При содержании серы ниже 0,03% в сплаве содержится незначительное количество о сульфидов железа и ухудшается обрабатываемость резанием. Увеличе

о

Q 5

0

5

ние содержания серы выше 0,5% не приводит к дальнейшему улучшению обрабатываемости резанием, снижает прочность сплава.

Фосфор в пределах 0 , ,5% способствует увеличению твердости и износостойкости вследствие образования фосфидной эвтектики. При содержании фосфора менее 0,03% увеличения твердости не наблюдается из-за отсутствия фосфидной эвтектики. Увеличение содержания фосфора более 0 „5% ведет к повышению хрупкости сплава.

Введение в сплав кремния в пределах 0,05-0,55% повышает твердость и износостойкость сплава. При содержании кремния выше 0S55% повышается температура эвтектической кристаллизации, расширяется интервал эвтектического превращения, что препятствует переохлаждению, уменьшается прокаливаемость сплава. Содержание кремния ниже 0,05% способствует увеличению количества рассеянных пор и, следовательно, снижению износостойкости сплава.

Введение в сплав бария позволяет измельчать карбиды, придать им компактную форму, способствует их равномерному распределению в матрице.

Такая форма карбидов и их распределение в матрице согласно принципу Шарпи приводят к увеличению износостойкости снижению внутренних напряжений и повышению прочности сплава. Благодаря измельчению крупноблочных остроугольных карбидов значительно улучшается обрабатываемость резанием сплава вследствие менее интенсивного затупления резца.

При содержании бария ниже 0,02% из- ёльчение карбидов происходит незначительно и не наблюдается эффекта улучшения свойств. При содержании бария выше 0,05% в сплаве образуется дендритная структура, что ведет к ухудшению износостойкости и обрабатываемости резанием.

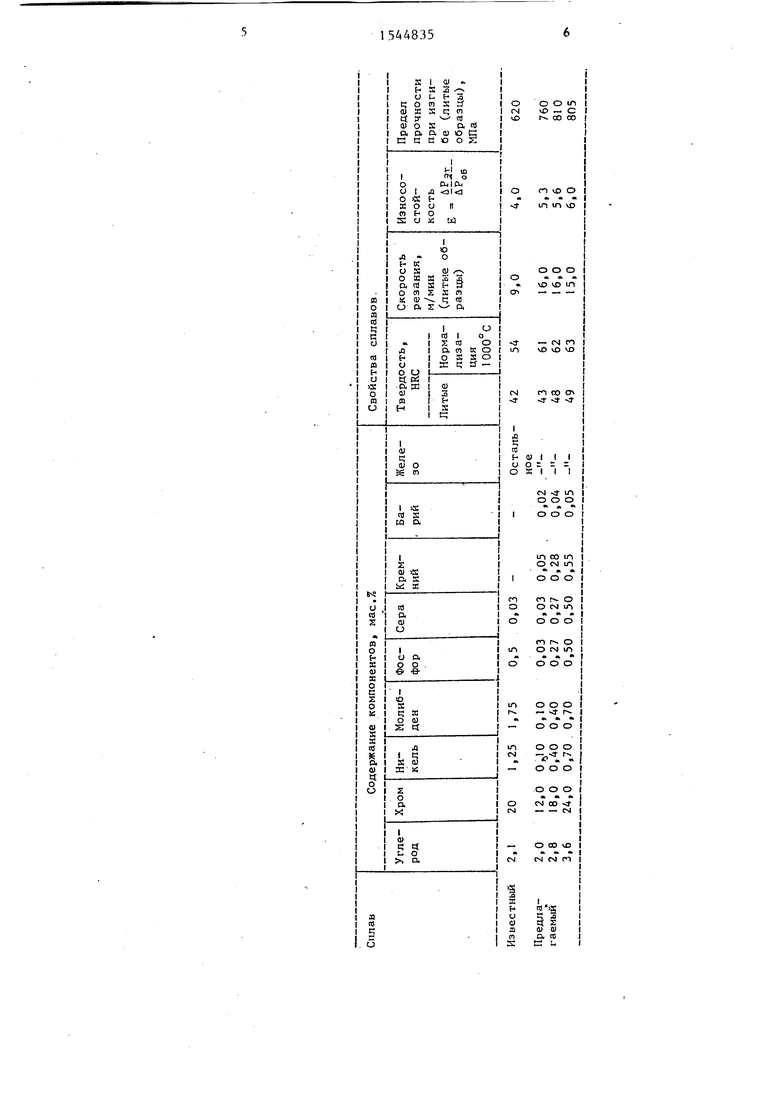

В таблице приведены значения химического состава сплавов и их свойства.

71544835 ч8

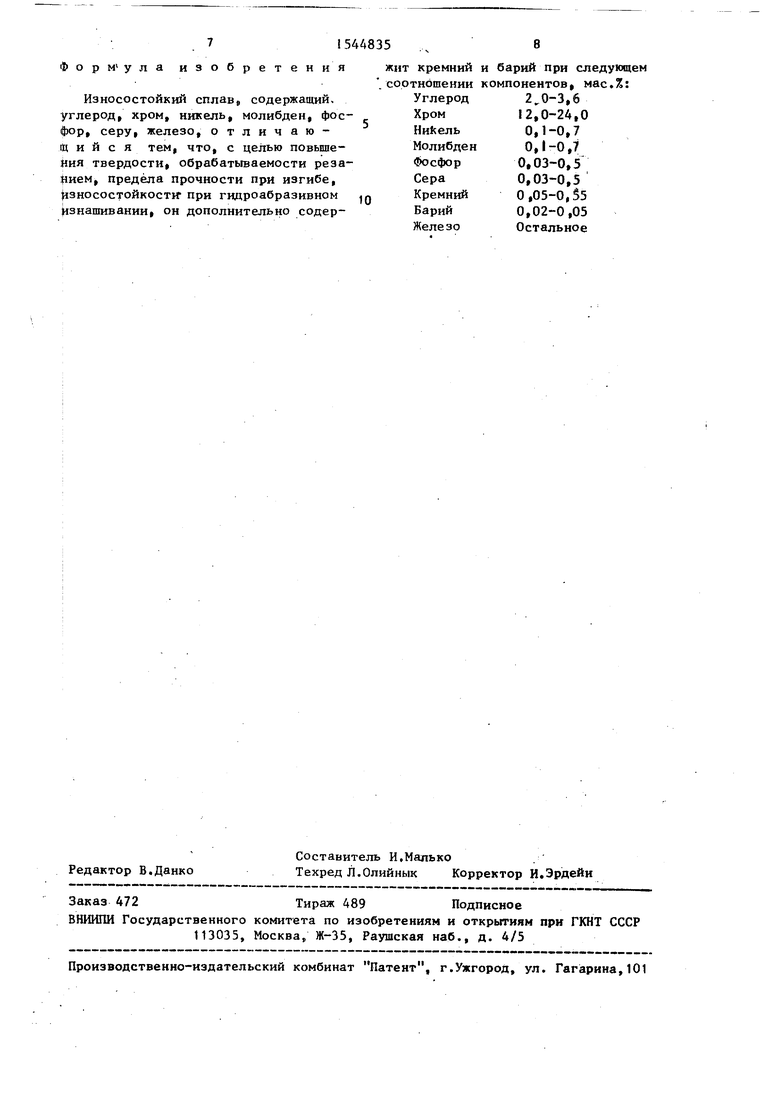

Ф о р м1 у л а изобретенияжнт кремний и барий при следующем

. соотношении компонентов, мас.%:

Износостойкий сплав содержащий.Углерод2,0-3,6

углерод, хром, никель, молибден, фос-Хром12,0-24,0

фор, серу, железо, отличаю-Никель0,1-0,7

|Ц и и с я тем, что, с целью повыше-Молибден0,1-0,7

Ния твердости, обрабатываемости реза-Фосфор0,03-0,5

|шем, предела прочности при изгибе,Сера0,03-0,5

Износостойкости1 при гидроабразивном JQКремний0,05-0,55

Изнашивании, он дополнительно содер-Барий0,02-0,05

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав на основе железа | 1983 |

|

SU1121316A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Изобретение относится к производству литых износостойких сплавов, а именно к изысканию износостойких материалов. Цель - повышение твердости, обрабатываемости резанием, предела прочности при изгибе, износостойкости при гидроабразивном изнашивании. Сплав содержит компоненты в следующем соотношении, мас.%: углерод 2,0-3,6

хром 12,0-24,0

никель 0,1-0,7

молибден 0,1-0,7

фосфор 0,03-0,50

сера 0,03-0,50

кремний 0,05-0,55

барий 0,02-0,05

железо - остальное. Введение SI и BA повышает HRC до 43-49, износостойкость до 5,0-6,0 отн.ед., σизг до 760-810 МПа. Скорость резания 15-16 м/мин. 1 табл.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-23—Публикация

1988-02-29—Подача