кл ышя, Корпус печи выпопнен с нак- лоннмм под углом 10 - 40° участком 8, составляющим 0,1-0,2 его высоты и расположенным на расстоянии от свода, рапном 0,6-0,75 высоты. Под наклонным участком расположена колосниковая решетка 9 с механизмом встряхивания. Отверстия в решетке выполнены оиической формы. Решетка 9 может

быть выполнена щелевой. В процессе плавки карбида кальция в шахтной пе- чн происходит образование до 30-50% порошкообразного карбида кальция, крупность которого не превышает 0,005 м, при содержании карбида кальция 96-98%, и 50-70% карбида кальция получается через расплав. 2 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения карбида кальция | 1988 |

|

SU1624708A1 |

| Способ плавки кускового материала в шахтной печи и газовая вагранка для его осуществления | 1986 |

|

SU1474418A1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| СПОСОБ ПОДГОТОВКИ СИДЕРИТОВ К ДОМЕННОЙ ПЛАВКЕ | 1993 |

|

RU2041963C1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

Изобретение относится к химическому машиностроению, в частности к шахтным печам для получения карбида кальция. Цель изобретения - повышение производительности печи и снижение расхода электроэнергии. Для этого шахтная печь для получения карбида кальция включает вертикальный корпус 1, загрузочное устройство 3, плазменные горелки 2 для подвода тепла и узел 5 слива расплава карбида кальция. Корпус печи выполнен с наклонным под углом 10°-40° участком 8, составляющим 0,1-0,2 его высоты и расположенным на расстоянии от свода, равном 0,6-0,75 высоты. Под наклонным участком расположена колосниковая решетка 9 с механизмом встряхивания. Отверстия в решетке выполнены конической формы. Решетка 9 может быть выполнена щелевой. В процессе плавки карбида кальция в шахтной печи происходит образование до 30-50% порошкообразного карбида кальция, крупность которого не превышает 0,005 м, при содержании карбида кальция 96-98%, и 50-70% карбида кальция получается через расплав. 2 з.п. ф-лы, 5 ил.

Изобретение относится к химическо- му машиностроению, в частности к шахтным печам для получения карбида кальция.

Цель изобретения - повышение производительности печи и снижение рас- хода электроэнергии.

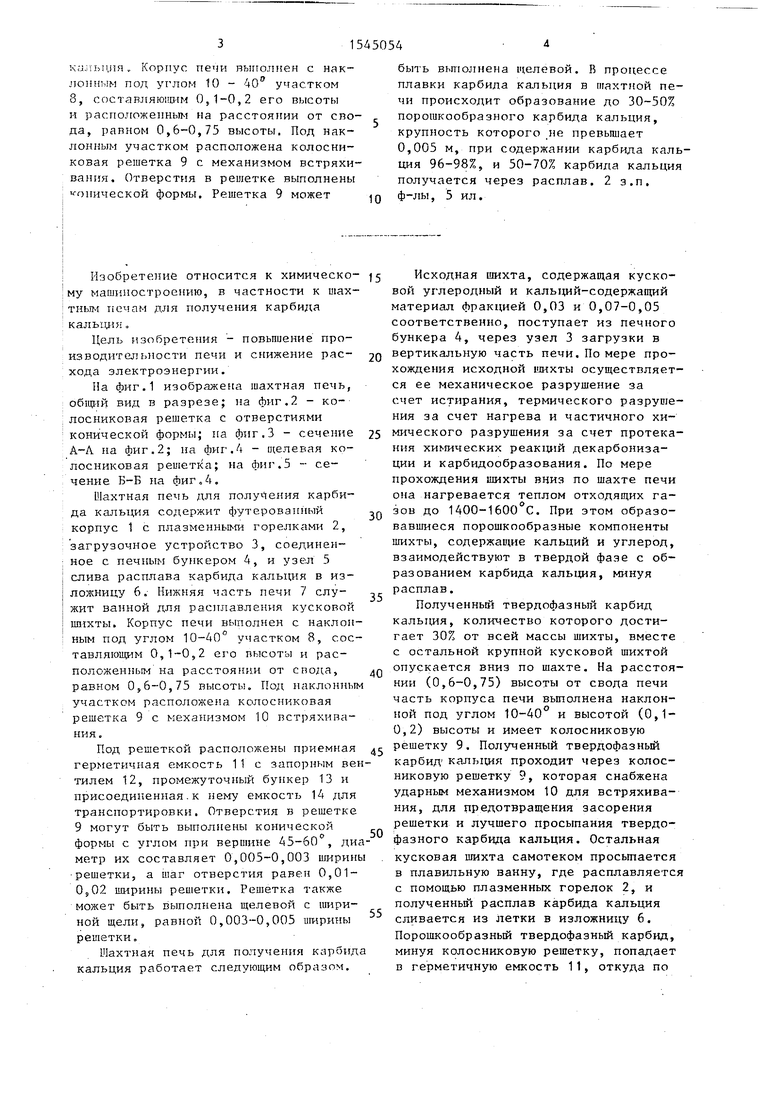

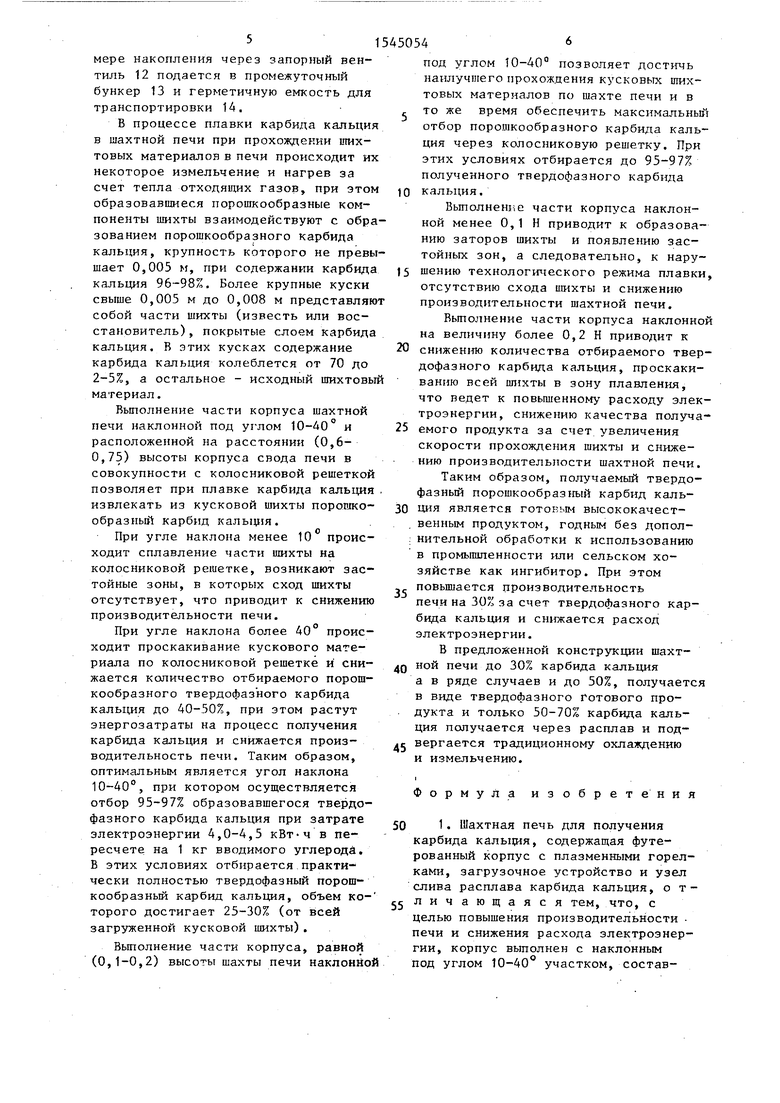

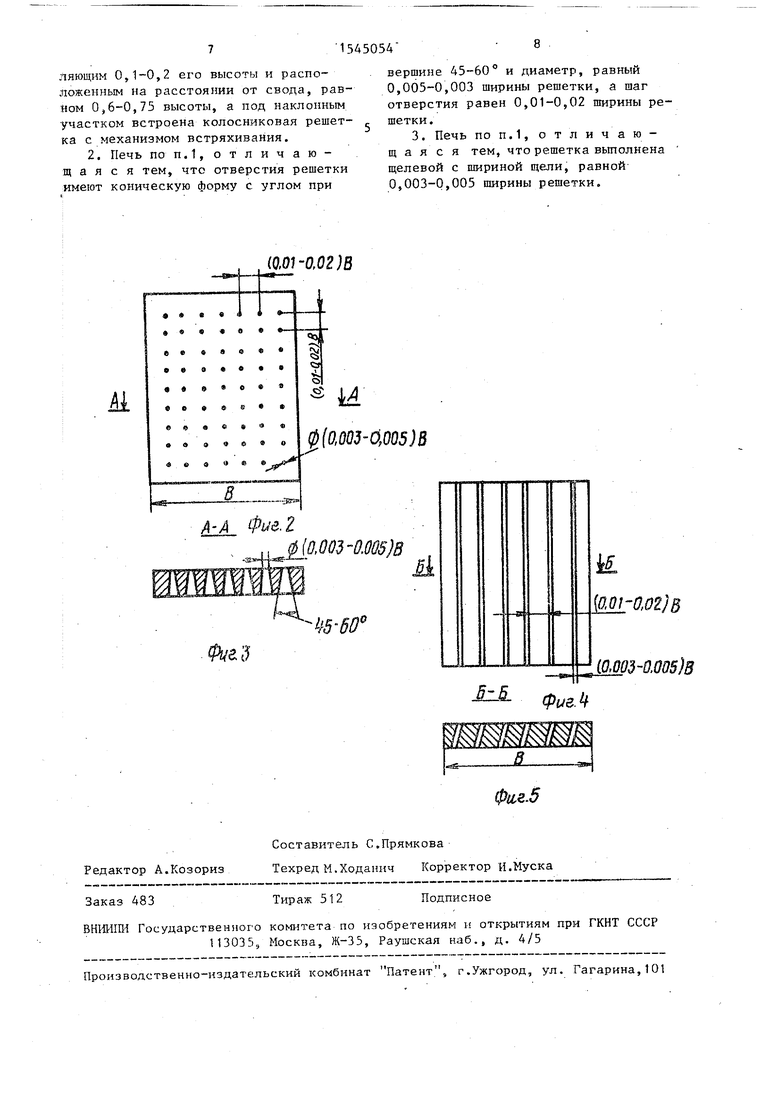

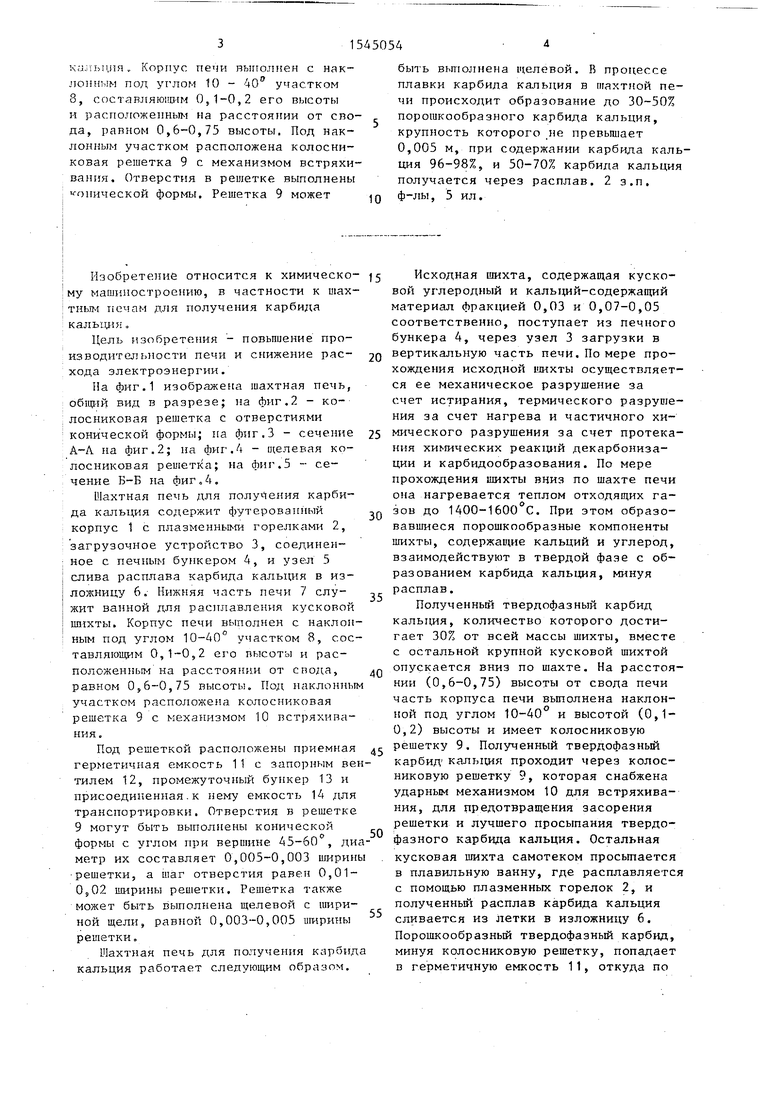

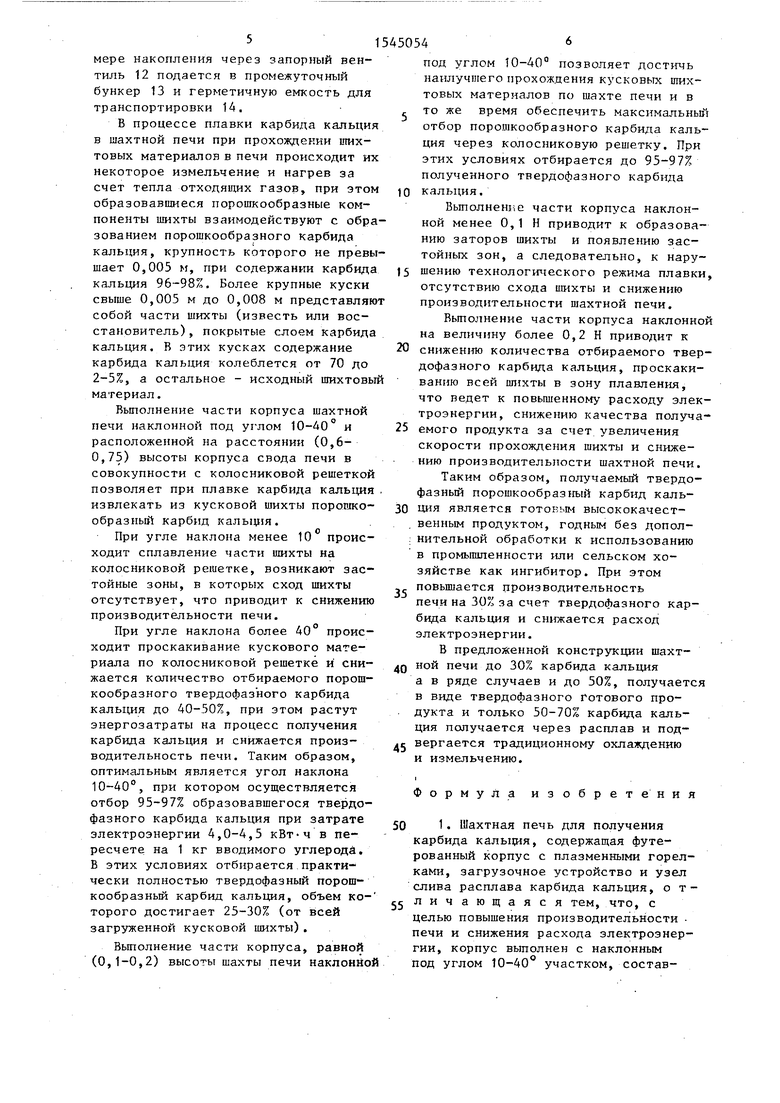

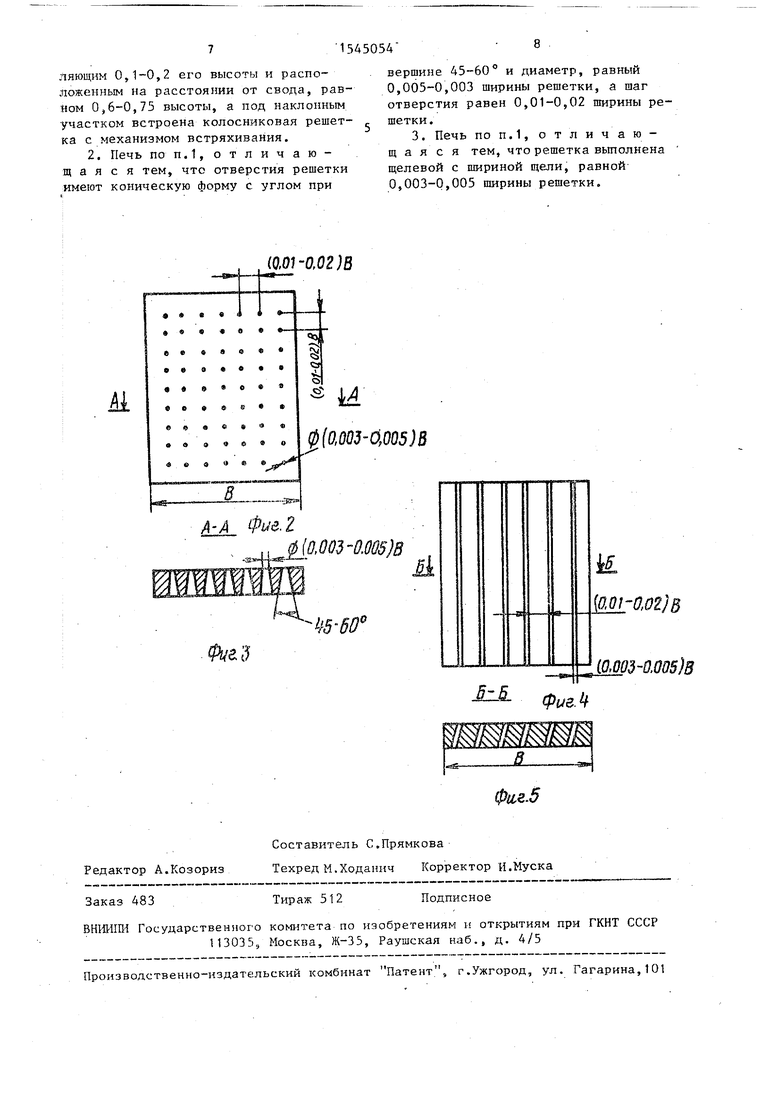

На фиг.1 изображена шахтная печь, общий вид в разрезе; на фиг.2 - колосниковая решетка с отверстиями конической формы- на фиг.З - сечение А-А на фиг.2; на фиг.4 - щелевая колосниковая решетка; на фиг.5 - сечение Б-Б на фиг.4.

Шахтная печь для получения карбида кальция содержит футерованный корпус 1 с плазменными горелками 2, загрузочное устройство 3, соединенное с печным бункером 4, и узел 5 слива расплава карбида кальция в изложницу 6. Нижняя часть печи 7 слу- жит ванной для расплавления кусковой шихты. Корпус печи выполнен с наклонным под углом 10-40° участком 8, составляющим 0,1-0,2 его ВЫСОТУ и расположенным на расстоянии от свода, равном 0,6-0,75 высоты. Под наклонным участком расположена колосниковая решетка 9 с механизмом 10 встряхивания.

Под решеткой расположены приемная герметичная емкость 11 с запорным ветилем 12, промежуточный бункер 13 и присоединенная к нему емкость 14 для транспортировки. Отверстия в решетке 9 могут быть выполнены конической формы с углом при вершине 45-60 , диметр их составляет 0,005-0,003 ширин решетки, а шаг отверстия равен 0,01- 0,02 ширины решетки. Решетка также может быть выполнена щепевой с шириной щели, равной 0,003-0,005 ширины решетки.

Шахтная печь для получения карбид кальция работает следующим образом.

Исходная шихта, содержащая кусковой углеродный и кальций-содержащий материал фракцией 0,03 и 0,07-0,05 соответственно, поступает из печного бункера 4, через узел 3 загрузки в вертикальную часть печи. По мере прохождения исходной шихты осуществляется ее механическое разрушение за счет истирания, термического разрушения за счет нагрева и частичного химического разрушения за счет протекания химических реакций декарбонизации и карбидообразования. По мере прохождения шихты вниз по шахте печи она нагревается теплом отходящих газов до 1400-1600 С. При этом образовавшиеся порошкообразные компоненты шихты, содержащие кальций и углерод, взаимодействуют в твердой фазе с образованием карбида кальция, минуя расплав.

Полученный твердофазный карбид кальция, количество которого достигает 30% от всей массы шихты, вместе с остальной крупной кусковой шихтой опускается вниз по шахте. На расстоянии (0,6-0,75) высоты от свода печи часть корпуса печи выполнена наклонной под углом 10-40° и высотой (0,1- 0,2) высоты и имеет колосниковую решетку 9. Полученный твердофазный карбид кальция проходит через колосниковую решетку , которая снабжена ударным механизмом 10 для встряхивания, для предотвращения засорения решетки и лучшего просыпания твердофазного карбида кальция. Остальная кусковая шихта самотеком просыпается в плавильную ванну, где расплавляетс с помощью плазменных горелок 2, и полученный расплав карбида кальция сливается из летки в изложницу 6. Порошкообразный твердофазный карбид, минуя колосниковую решетку, попадает в герметичную емкость 11, откуда по

мере накопления через запорный вентиль 12 подается в промежуточный бункер 13 и герметичную емкость для транспортировки 14.

В процессе плавки карбида кальция в шахтной печи при прохождении шихтовых материалов в печи происходит их некоторое измельчение и нагрев за счет тепла отходящих газов, при этом образовавшиеся порошкообразные компоненты шихты взаимодействуют с образованием порошкообразного карбида кальция, крупность которого не превышает 0,005 м, при содержанки карбида кальция 96-98%. Более крупные куски свыше 0,005 м до 0,008 м представляю собой части шихты (известь или восстановитель) , покрытые слоем карбида кальция. В этих кусках содержание карбида кальция колеблется от 70 до 2-5%, а остальное - исходный шихтовы материал.

Выполнение части корпуса шахтной печи наклонной под углом 10-40° и расположенной на расстоянии (0,6- 0,75) высоты корпуса свода печи в совокупности с колосниковой решеткой позволяет при плавке карбида кальция извлекать из кусковой шихты порошкообразный карбид кальция.

При угле наклона менее 10° происходит сплавление части шихты на колосниковой решетке, возникают застойные зоны, в которых сход шихты отсутствует, что приводит к снижению производительности печи.

При угле наклона более 40° происходит проскакивание кускового материала по колосниковой решетке и снижается количество отбираемого порошкообразного твердофазного карбида кальция до 40-50%, при этом растут энергозатраты на процесс получения карбида кальция и снижается производительность печи. Таким образом, оптимальным является угол наклона 10-40°, при котором осуществляется отбор 95-97% образовавшегося твердофазного карбида кальция при затрате электроэнергии 4,0-4,5 кВт-ч в пересчете на 1 кг вводимого углерода. В этих условиях отбирается практически полностью твердофазный порошкообразный карбид кальция, объем которого достигает 25-30% (от всей загруженной кусковой шихты).

Выполнение части корпуса, равной (0,1-0,2) высоты шахты печи наклонной

0

5

0

5

под углом 10-40° позволяет достичь наилучшего прохождения кусковых шихтовых материалов по шахте печи и в то же время обеспечить максимальный отбор порошкообразного карбида кальция через колосниковую решетку. При этих условиях отбирается до 95-97% полученного твердофазного карбида кальция.

Выполнение части корпуса наклонной менее 0,1 Н приводит к образованию заторов шихты и появлению застойных зон, а следовательно, к нарушению технологического режима плавки, отсутствию схода шихты и снижению производительности шахтной печи.

Выполнение части корпуса наклонной на величину более 0,2 Н приводит к снижению количества отбираемого твердофазного карбида кальция, проскаки- ванию всей шихты в зону плавления, что ведет к повышенному расходу электроэнергии, снижению качества получаемого продукта за счет увеличения скорости прохождения шихты и снижению производительности шахтной печи.

Таким образом, получаемый твердофазный порошкообразный карбид кальция является готовым высококачественным продуктом, годным без дополнительной обработки к использованию в промышленности или сельском хозяйстве как ингибитор. При этом повышается производительность печи на 30% за счет твердофазного карбида кальция и снижается расход электроэнергии.

В предложенной конструкции шахтной печи до 30% карбида кальция а в ряде случаев и до 50%, получается в виде твердофазного готового продукта и только 50-70% карбида кальция получается через расплав и подвергается традиционному охлаждению и измельчению.

Формула изобретения

0

5

0

5

1 Шахтная печь для получения карбида кальция, содержащая футерованный корпус с плазменными горелками, загрузочное устройство и узел слива расплава карбида кальция, отличающаяся тем, что, с целью повышения производительности - печи и снижения расхода электроэнергии, корпус выполнен с наклонным под углом 10-40° участком, состав

ляющим 0,1-0,2 его высоты и расположенным на расстоянии от свода, рав- «ом 0,6-0,75 высоты, а под наклонным участком встроена колосниковая решетка с механизмом встряхивания.

юли-0.02 ;в

AL

ф(и№-$М5)В

&А- Фм-2

Г&10,003-0№)В

№№

Ъ

вершине 45-60° и диаметр, равный 0,005-0,003 ширины решетки, а шаг отверстия равен 0,01-0,02 ширины решетки.

(0,ОГ 0,02) В

J {0,003-0,005)8

JbA

фиъЧ

| Заявка ФРГ У 3225669, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-23—Публикация

1988-03-02—Подача