Изобретение относится к молочной промышленности и может быть использовано при производстве творога.

Цель изобретения - повышение качества продукта и снижение его себестоимости .

Способ осуществляется следукнцим образом.

В молоко вносят жировую эмульсию, включающую нестатически пе- реэтерифицированную смесь с содержанием транс-изомеров ненасыщенных жирных кислот не более 10%, которая содержит говяжий жир в количестве 35- 40%, подсолнечное масло 25-30% и кокосовое масло в количестве 30-40%, при этом количество жировой эмульсии составляет 27-35% от общего количества жира. Затем смесь пастеризуют, охлаждают до температуры заквашивания,

вносят закваску, сквашивают, полученный сгусток прессуют, охлаждают и расфасовывают.

При изменении выбранных соотношений жиров, входящих в состав нестатически переэтернфицированной смеси, происходит отклонение от эталонного жира по жирнокислотному составу, что в свою очередь ухудшает биологическую ценность и усвояемость продукта, а также его потребительские качества (вкус, запах). Нестатическую переэте- рификацию делают для того, чтобы за счет выделения тугоплавких жиров и уменьшения их доли увеличить удельный вес нетугоплавких, т.е. ненасыщенных жирных кислот и тем самым повысить усвояемость продукта.

Пример 1. При изготовлении творога в процессе нормализации молоСП

-U

О)

о

Ј

vj

ка снижают в нем количество молочного жира на 27%. Далее в молоко при 50°С вносят жировую эмульсию в количестве 27%, включающую нестатически переэтерифицированную смесь говяжьего жира в количестве 35%, подсолнечного масла 30%, кокосового масла 30% с массовой долей транс-изомеров ненасыщенных жирных кислот не более 10%.

Далее молоко, подогретое в секции регенерации пастеризационно-охлади- тельной установки до темдературы 40°С, очищают на центробежных молоко- очистителях. Предварительно очищен- ное молоко гомогенизируют при давлении не более 10 МПа при 45 С. После гомогенизации молоко подвергают пастеризации при 78°С с выдержкой 15 с. Молоко охлаждают до температуры зак- нашивания или 34°С. Если молоко после пастеризации не поступает непосредственно на переработку на творог, его охлаждают до 2°С и хранят в резервуарах при этой температуре не более 6 ч.

Далее молоко заквашивают закваской, приготовленной на культурах мезофиль- -ных молочнокислых стрептококков при 30°С в холодное время года и 26 С - в теплое, при ускоренном способе сквашивания используют закваску, приго-. товленную на культурах мезофильных и термофильных стрептококков, в этом случае заквашивают молоко при 37 С в холодное время года и 25 С - в теплое Молоко сквашивают до кислотности 58 Т.

По достижении молоком кислотности 58°Т в тех же емкостях, где происхо- дит сквашивание, начинают подогрев в течение 30 мин путем пуска горячей воды в межстенное пространство ванны. Сквашенное молоко подогревают до 41 С Подогретый до указанных температур сгусток выдерживают 10 мин для уплотнения и далее разрезают проволочными ножами. Разрезанный сгусток оставляют в покое на 30 мин для дальнейшего уплотнения. Уплотненный сгусток осто- рожно перемешивают деревянной лопаткой и оставляют в покое для выделения сыворотки в течение 10 мин. Выделившуюся сыворотку выпускают из ванны. Сгусток в течение 30 мин разливают в бязевые или лавсановые мешки, заполняя их на 70% объема. Мешки со сгустком завязывают и укладывают в трубчатые пресс-охладители.

Самопрессование продолжают не менее 0,5 ч.

После самопрессования на мешки или серпянку помещают металлическую пластинку, на которую через специальную раму передается давление от винта пресса. Прессование продолжают до достижения творогом требуемой массовой доли влаги. Далее творог охлаждают и направляют на фасовку.

П р и м е р 2. Способ осуществляют согласно примеру 1, только для нормализации в молоко вносят жировую эмульсию, включающую нестатически переэтерифицированную смесь говяжьего жира 35%, подсолнечного масла 30%,кокосового масла 35% с массовой долей транс-изомеров ненасыщенных жирных кислот не более 10%. После полного расплавления жира и перемешиваний . смесь направляют на циркулирование через центробежный насос.

Готовый продукт имеет хорошую консистенцию, приятный вкус, массовая доля жира 9,5%, массовая доля влаги 70,5%, кислотность 160°Т.

Пример 3. Способ осуществляют согласно примеру 1 с той разницей, что количество молочного жира снижают на 30%, а жировую эмульсию вносят в количестве 30%, причем жировая эмульсия включает говяжий жир 40%, подсолнечное масло 25/е, кокосовое масло 35%.

Готовый продукт имеет хорошую консистенцию, приятный вкус. Массовая доля жира 9%, массовая доля влаги 71%, кислотность 155°Т.

Пример 4. Способ осуществляют согласно примеру 1 с той разницей, что количество молочного жира снижают на 32%, а жировую эмульсию вносят в количестве 32%, причем жировая эмульсия включает говяжий жир 35% подсолнечное масло 25%, кокосовое масло 40%. Готовый продукт имеет хорошую консистенцию, приятный вкус. Массовая доля жира 9%, массовая доля влаги 70,5%, кислотность 160 Т.

Пример 5. Способ осуществляют согласно примеру I с той разницей, что количество молочного жира снижают на 35%, а жировую эмульсию вносят в количестве 35%, причем жировая эмульсия включает говяжий жир 40%, подсолнечное масло 30%, кокосовое масло 30%

Готовый продукт имеет хорошую консистенцию, приятный вкус. Массовая

доля жира 9,2%, массовая доля влаги 71%, кислотность 152°Т.

Пример 6. Способ осуществляют согласно примеру 1 с той разницей, что количество молочного жира снижают на 25%, а жировую эмульсию вносят в количестве 25%, причем жировая эмульсия включает говяжий жир 30%, подсолнечное масло 25%, кокосовое масло 45%

Готовый продукт имеет неудовлетворительную консистенцию с привкусом растительных жиров. Причем содержание транс-изомеров в жировой эмульсии превышает их количество в молочном жире, что приводит к плохой сокрнсталлиэуе- мости глицеридов используемых жиров как между собой, так и с глицерндами молочного жира.

Пример 7. Способ осуществля- ют согласно примеру I с той разницей, что количество молочного жира снижают на 37%, а жировую эмульсию вносят в количестве 37%, прич-ем жировая эмульсия включает говяжий жир 45%, подсол- нечное масло 20%, кокосовое масло 35%

Готовый продукт не сбалансирован по жирнокислотному составу и недостаточно обогащен полиненасыщенными жирными кислотами до физиологической нормы 7-12%. В результате соотношение ненасыщенных и насыщенных жирных кислот находится за пределами эталонного жира.

Пример 8. Способ осуществляют согласно примеру 1 с той лишь разницей, что жировая эмульсия включает говяжий жир 35%, подсолнечное масло 35%, кокосовое масло 30%. Продукт имеет хорошую консистенцию, но чрез- мерно специфический вкус и запах подсолнечного масла, что резко снижает потребительские свойства продукта.

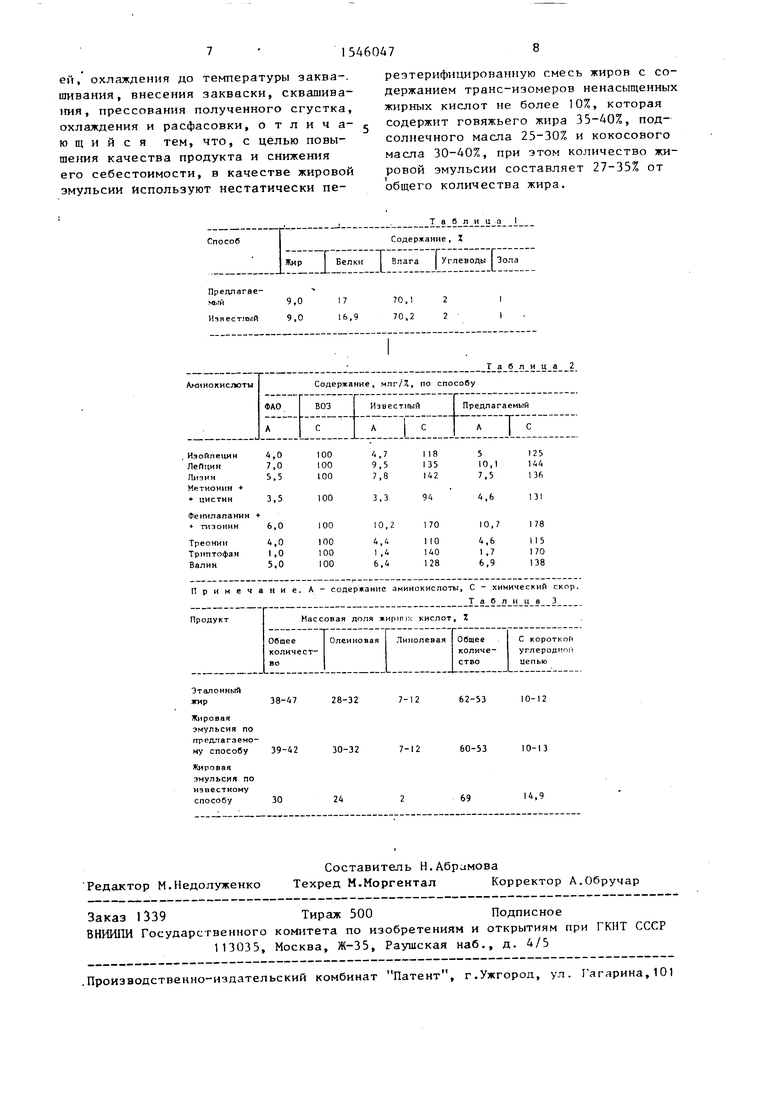

В табл.1 представлены сравнительные данные химических показателей из- вестного и предлагаемого способов.

Согласно представленных данных химический состав известного и предлагаемого способов совпадают.

В табл.2 представлены данные амино- кислотного состава идеального белка известного и предлагаемого способов.

Как видно из данных табл.2, аминокислотный состав белков известного способа по сравнению с идеальным бел- ком по ФАО ВОЗ лимитирован одной незаменимой аминокислотой, что вызывает снижение усвояемости белков. В предлагаемом способе белки содержат все

5

0 5

0

Q

5

лимитированные аминокислоты в достаточном объеме. Наблюдается относительно пичкая пищевая ценность липид- ного компонента известного способа по сравнению с предлагаемым способом, так как содержится повышенное количество ненасыщенных жирных кислот - их показатели выходят далеко за пределы требований к идеальному белку.

В табл.3 представлены сравнительные данные жирнокислотного состава эталонного жира, жировой эмульсии в известном и предлагаемом способах.

Как видно из данных табл.3, ни один из показателей жировой эмульсии известного способа не удовлетворяет требованиям к эталонному жиру, что заметно снижает пищевую ценность и усвояемость продукта, полученного известным способом, по сравнению с эталонным жиром и с продуктом, полученным согласно предлагаемому способу.

Таким образом, при использовании предлагаемого способа по сравнению с известным обеспечиваются следующие преимущества:

-низкое содержание транс-изомеров не и а сыще н ных ки ел о т;

-хорошая кристаллизуемость и сочетаемость с молочным жиром;

-содержание транс-изомеров в жировой эмульсии, не превышающее их количество в природных жирах, обеспечивается использованием в качестве источника структурообразующих глицеридов говяжьего жира взамен негидроге- низированных растительных жиров с высоким содержанием анилов кислот данной структуры;

-хорошая сокристаллизуемость гли-. церидов используемых жиров как между собой, так и с глицеридами молочного жира, обеспечиваемая нестатической переэтерификацией ацилов их жирных кислот, что позволяет усреднить температуру плавления глицеридов жировой смеси и получить жировую эмульсию с температурой плавления, близкой к молочному жиру,

-снижается себестоимость продукта.

Формула изобретения

Способ производства творога с проведением процессов пастеризации молока, нормализации его жировой эмульсией, охлаждения до температуры эаква-, шивания, внесения закваски, сквашивания, прессования полученного сгустка, охлаждения и расфасовки, о т л и ч а- ю щ и и с я тем, что, с целью повышения качества продукта и снижения его себестоимости, в качестве жировой эмульсии используют нестатически переэтерифицированную смесь жиров с содержанием транс-изомеров ненасыщенных жирных кислот не более 10%, которая содержит говяжьего жира 35-40%, подсолнечного масла и кокосового масла 30-40%, при этом количество жировой эмульсии составляет 27-35% от общего количества жира.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2009 |

|

RU2422026C2 |

| Функциональная триглицеридная композиция для производства пищевых продуктов | 2015 |

|

RU2609374C2 |

| МАРГАРИН ДЛЯ ВЫПЕЧКИ | 2014 |

|

RU2580143C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО МЯГКОГО СЫРА "ОСОБЫЙ" | 2006 |

|

RU2316219C1 |

| Способ производства рассольного сыра | 1984 |

|

SU1281241A1 |

| Способ производства творога "южный | 1983 |

|

SU1215652A1 |

| Функциональный пищевой продукт для профилактики сердечно-сосудистых заболеваний | 2017 |

|

RU2651275C1 |

| Способ производства плавленного сыра | 1983 |

|

SU1144677A1 |

Изобретение относится к молочной промышленности и может быть использовано при производстве творога. Целью изобретения является повышение качества продукта и снижение его себестоимости. Для получения творога молоко нормализуют жировой эмульсией, включающей нестатически переэтерифицированную смесь жиров с содержанием транс-изомеров ненасыщенных жирных кислот не более 10%, которая содержит 35-40% говяжьего жира, 25-30% подсолнечного масла и 30-40% кокосового масла, при этом количество жировой эмульсии составляет 27-35% от общего количества жира. Затем смесь пастеризуют до температуры заквашивания, вносят закваску, сквашивают, полученный сгусток прессуют, охлаждают и расфасовывают. 3 табл.

Примечание. А- содержание аминокислоты, С - химический скор.

Таблица 3

Таблица I

Таблица 2

| Способ производства творога "южный | 1983 |

|

SU1215652A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-28—Публикация

1987-09-04—Подача