Изобретение относится к молочной промышленности и может быть использовано при производстве творога.

Известен способ получения творога, который осуществляют следующим образом: молоко нормализуют с учетом содержания в нем белка, проводят пастеризацию при 78-80oC с выдержкой 20-30 с, охлаждают до температуры заквашивания (в теплое время года до 28-30oC, в холодное - до 30-32oC), заквашивают чистыми культурами мезофильных молочнокислых стрептококков (1-5%), сквашивают в течение 6-8 часов (при ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной на культурах мезофильного стрептококка и 2,5% термофильного молочнокислого стрептококка, сквашивание ведут в теплое время года при 35oC, в холодное - при 38oC, при этом длительность процесса сокращается на 2-3,5 ч), образовавшийся сгусток режут проволочными ножами на кубики размером граней 2 см, разрезанный сгусток подогревают до 36-38oC, выдерживают 15-20 мин, удаляют выделившуюся сыворотку, подвергают полученный творог самопрессованию и прессованию под давлением, затем его охлаждают и фасуют (Технология молока и молочных продуктов/ Г.В. Твердохлеб, З.Х. Диланян, Л.В. Чекулаева, Г.Г. Шилер. - М.: Агропромиздат, 1991.- С. 97-101).

Недостатками данного способа являются высокий расход молочного сырья, трудоемкость процесса, связанная с операциями нормализации молока, разрезания сгустка и прессования полученного творога под давлением.

Наиболее близким к заявляемому техническому решению по совокупности общих существенных признаков и назначению является способ изготовления творога, включающий нормализацию молока, внесение в молоко жировой эмульсии в количестве 27-35% от общего количества жира (жировая эмульсия состоит из нестатически переэтерифицированной смеси говяжьего жира (35-40%) с подсолнечным маслом (25-30%) и кокосовым маслом (30-40%) с содержанием транс-изомеров ненасыщенных жирных кислот не более 10%), нагревание молока до температуры 40oC, очищение его на центробежных молокоочистителях, гомогенизацию, пастеризацию смеси, охлаждение до температуры заквашивания, внесение закваски, сквашивание, подогрев смеси в течение 30 мин, выдерживание сгустка для уплотнения, разрезание его, удаление сыворотки, самопрессование, прессование под давлением и расфасовывание полученного творога (Авторское свидетельство СССР, N 1546047, кл. A 23 C 19/076, опубл. 1990).

Недостатками данного способа являются существенный расход молочного сырья, трудоемкость процесса, связанная с операциями нормализации молока, подготовки многокомпонентной жировой эмульсии, очищения молока на центробежных молокоочистителях, разрезания сгустка и прессования полученного творога под давлением.

Задачей настоящего изобретения является уменьшение расхода молочного сырья, упрощение способа, снижение трудоемкости.

Поставленная задача решается тем, что в известном способе получения творога, включающем внесение в молочное сырье наполнителя, пастеризацию смеси, охлаждение до температуры заквашивания, внесение закваски, сквашивание, удаление сыворотки, самопрессование и расфасовывание творога, наполнитель вносят в количестве 5-600% от массы молочного сырья, а в качестве наполнителя используют белковую эмульсию, состоящую из рыбного фарша, растительного масла, поваренной соли и воды, при следующем соотношении компонентов, мас.%:

Рыбный фарш - 5,0 - 40,0

Растительное масло - 0,5 - 40,0

Поваренная соль - 0,5 - 2,0

Вода питьевая - Остальное

В качестве растительного масла используют соевое, подсолнечное, кукурузное или оливковое масло.

В качестве молочного сырья используют нормализованное, обезжиренное или восстановленное молоко.

В качестве закваски используют закваску из Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris или Streptococcus thermophilus.

Заявляемые количественные интервалы исходных компонентов являются существенными признаками и отклонение от них не позволяет решить поставленной перед изобретением задачи.

Использование рыбного фарша и растительного масла для получения наполнителя в количестве ниже 5,0 и 0,5 мас.% соответственно приводит к перерасходу молочного сырья и снижению выхода продукции, а применение указанных компонентов в количестве свыше 40,0 мас.% не позволяет получить продукт предложенным способом.

Поваренная соль вносится в наполнитель в количестве от 0,5 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта.

Внесение наполнителя в молочное сырье в количестве менее 5% приводит к перерасходу молока и снижению выхода продукта, а увеличение количества наполнителя свыше 600% не позволяет придать свойственные творогу кисломолочный вкус и запах.

Способ осуществляют следующим образом.

Пример 1. В ванну творогоизготовителя наливают 50,0 кг нормализованного молока, вносят 100,0 кг (в количестве 200% от массы молока) наполнителя, в качестве которого используют белковую эмульсию, полученную в результате гомогенизации при скорости вращения мешалки 1500 об/мин в течение 6 мин 64,0 кг воды (64,0 мас.%), 20,0 кг измельченного рыбного фарша сурими (20,0 мас. %), 15,0 кг растительного масла (15,0 мас.%) и 1,0 кг поваренной соли (1,0 мас.%).

Полученную смесь молока и наполнителя перемешивают, нагревают ее до 93-95oC, затем охлаждают до температуры заквашивания 30-32oC, добавляют 2,5 кг (5,0% к массе молока) бактериальной закваски из Lactococcus lactis subsp. lactis, выдерживают смесь в течение 4 ч для получения сгустка; затем перемешивают его, удаляют выделившуюся сыворотку и направляют полученный творог на самопрессование. Готовый продукт фасуют в картонные пакеты. Получают 53,0 кг творога. Выход творога составляет 35,3% от массы смеси молочного сырья и наполнителя. Расход молочного сырья составляет 0,94 т/1 т продукта. Срок хранения готового продукта составляет 4 суток при температуре 0 - 5oC.

Готовый творог имеет следующие физико-химические показатели:

Содержание влаги, % - 53,4

Содержание соли поваренной,% - 0,7

Титруемая кислотность, oТ - 57,0

и органолептические показатели: внешний вид - цвет белый, вкус и запах - чистый, кисломолочный, без посторонних привкусов и запахов; средний размер агломератов.

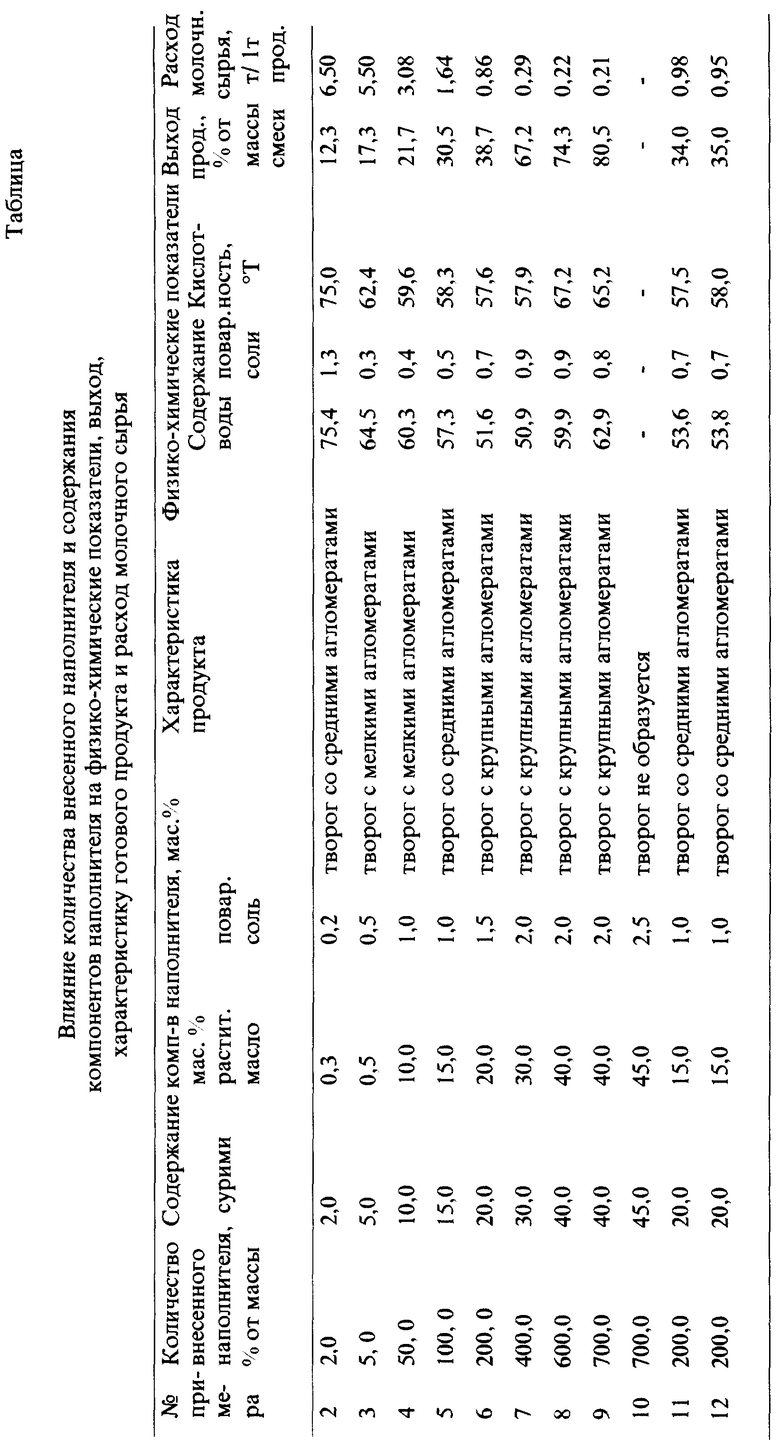

Примеры 2-10 осуществляют аналогично примеру 1, при этом изменяют количество наполнителя, внесенного в молочное сырье, содержание компонентов наполнителя: рыбного фарша, растительного масла и поваренной соли (результаты исследований представлены в таблице).

Пример 11. Осуществляют аналогично примеру 1, но в обезжиренное молоко температурой 28oC добавляют бактериальную закваску из Lactococcus lactis subsp. cremoris. (результаты исследований представлены в таблице).

Пример 12. Осуществляют аналогично примеру 1, но в восстановленное молоко добавляют бактериальную закваску из Streptococcus thermophilus (результаты исследований представлены в таблице).

Результаты проведенных исследований наглядно подтверждают работоспособность способа и его промышленную применимость.

Анализ представленных примеров показывает, что использование рыбного фарша и растительного масла для получения наполнителя в количестве ниже 5,0 и 0,5 мас.% соответственно (пример 2) не позволяет получить продукт с достаточно высоким выходом при низком расходе молочного сырья, а применение указанных компонентов в количестве свыше 40,0 мас.% приводит к образованию густой тестообразной массы, из которой проблематично получить продукт предложенным способом (пример 10).

Поваренная соль вносится в наполнитель в количестве от 0,5 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта (примеры 1, 3-8, 11, 12).

Внесение наполнителя в молочное сырье в количестве менее 5% (пример 2) приводит к перерасходу молока и снижению выхода продукта, а увеличение количества наполнителя свыше 600% (пример 9) не позволяет придать свойственные творогу кисломолочные вкус и запах.

Таким образом, оптимальная дозировка внесения наполнителя составляет 5-600% от массы молочного сырья, а оптимальное содержание компонентов наполнителя составляют: рыбный фарш (5,0-40,0 мас. %), растительное масло (0,5-40,0 мас. %) и поваренная соль (0,5-2,0 мас.%). При этом расход молочного сырья составляет 0,29-5,50 т/1т продукта - см. примеры 1,3-8, 11, 12. Полученный продукт имеет чистый кисломолочный вкус и запах, белый цвет, размер агломератов - от мелкого до крупного.

Применение данного способа по сравнению с прототипом позволяет существенно снизить расход молочного сырья для получения готового продукта с 6,5 - 7,5 т молока на 1 т творога до 0,29-5,50 т на 1 т творога, значительно повысить выход продукции (до 74,3% от массы смеси).

Предложенный способ позволяет существенно упростить и снизить трудоемкость процесса получения творога за счет исключения операций нормализации молока, подготовки многокомпонентной жировой эмульсии, очищения молока на центробежных молокоочистителях, разрезания сгустка и прессования полученного творога под давлением. Кроме того, предложенный способ обеспечивает непрерывность производства, возможна полная механизация процесса.

Применение эмульсий на основе рыбного фарша при производстве творога способствует повышению биологической и пищевой ценности продукта, повышает его усвояемость, что позволяет рекомендовать его для детского, диетического и лечебно-профилактического питания.

Полученный по предложенному способу творог рекомендуется применять при изготовлении творожных кулинарных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2009 |

|

RU2422026C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124297C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141211C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2125373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, ОБЛАДАЮЩЕГО БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ | 2009 |

|

RU2416204C1 |

Изобретение может быть использовано в молочной промышленности, в частности при производстве творога. В молочное сырье вносят наполнитель. Полученную смесь пастеризуют, охлаждают до температуры заквашивания, вносят закваску, сквашивают, удаляют сыворотку. Полученный сгусток подвергают самопрессованию и расфасовывают. Наполнитель вносят в количестве 5-600% от массы молочного сырья. В качестве наполнителя используют белковую эмульсию, состоящую из рыбного фарша, растительного масла, поваренной соли и воды. Способ позволяет получить творог с высокими органолептическими показателями, аналогичными натуральному творогу, существенно снизить расход молочного сырья при увеличении выхода продукции до 74,3% от массы смеси, а также упростить процесс получения творога и снизить его трудоемкость. 1 табл.

Способ получения творога, включающий внесение в молочное сырье наполнителя, пастеризацию смеси, охлаждение до температуры заквашивания, внесение закваски, сквашивание, удаление сыворотки, самопрессование и расфасовывание творога, отличающийся тем, что наполнитель вносят в количестве 5 - 600% от массы молочного сырья, а в качестве наполнителя исопльзуют белковую эмульсию, состоящую из рыбного фарша, растительного масла, поваренной соли и воды, при следующем соотношении компонентов, мас.%:

Рыбный фарш - 5,0 - 40,0

Растительное масло - 0,5 - 40,0

Поваренная соль - 0,5 - 2,0

Вода питьевая - ОстальноеС

| Способ производства творога | 1987 |

|

SU1546047A1 |

| Способ производства творога из восстановленного молока | 1987 |

|

SU1546046A1 |

| Твердохлеб Г.В | |||

| и др | |||

| Технология молока и молочных продуктов | |||

| - М.: Агропромиздат, 1991, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-06-20—Публикация

1998-10-05—Подача