1

(21)4377864/23-02

(22)16.02.88

(46) 28.02.90. Бкш. К 8

(71)Киевский институт автоматики им. XXV съезда КПСС

(72)Н.П.Терешин, Л.К.Калашников, А.И.Дьячков и Г.Т.Иващенко

(53)621.771.014(088.8)

(56)Авторское свидетельство СССР 564016, кл. В 21 В 37/00, 1974.

(54)УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ФОРМЫ ПОЛОСЫ НА СТАНЕ ХОЛОДНОЙ ПРОКАТКИ

(57)Изобретение относится к автоматизации технологического процесса холодной прокатки полос in с талей

и цветных металлов. Цель изобретения повышение качества прокатываемых полос. Цель достигается тем, что в устройство, содержащее измеритель удельных натяжений по ширине полосы на выходе из клети и системы гидрораспора рабочих и опорных валков, дополнительно введены блок ключей, блок тактовых импульсов и датчик импульсов, кинематически соединенный с опорным валком. Введение указанных блоков обеспечивает формирование нового управляющего воздействия на изгиб валков лишь тогда, когда участок полосы, который находился в валках в момент приложения предыдущего управляющего воздействия, дойдет до моталки (последующей клети), т.е. весь указанный промежуток будет заполнен полосой, подвергнувшейся обжатиям, сформированным на предыдущем шаге регулирования . 1 ил.

с

V)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Устройство совмещенного регулирования толщины и формы полосы на стане | 1981 |

|

SU997880A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ РУЛОННОЙ НАГАРТОВАННОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2009 |

|

RU2402391C1 |

| Устройство гидрораспора клети | 1981 |

|

SU978964A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| ПРОКАТКА ПОЛОСЫ В ПРОКАТНОМ СТАНЕ С ИСПОЛЬЗОВАНИЕМ ПОСЛЕДНЕЙ КЛЕТИ В КАЧЕСТВЕ УСТРОЙСТВА УМЕНЬШЕНИЯ НАТЯЖЕНИЯ | 2008 |

|

RU2461435C2 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Изобретение относится к автоматизации технологического процесса холодной прокатки полос из сталей и цветных металлов. Цель изобретения - повышение качества прокатываемых полос. Цель достигается тем, что в устройство, содержащее измеритель удельных натяжений по ширине полосы на выходе из клети и системы гидрораспора рабочих и опорных валков, дополнительно введены блок ключей, блок тактовых импульсов и датчик импульсов, кинематически соединенный с опорным валком. Введение указанных блоков обеспечивает формирование нового управляющего воздействия на изгиб валков лишь тогда, когда участок полосы, который находился в валках в момент приложения предыдущего управляющего воздействия, дойдет до моталки (последующей клети), т.е. весь указанный промежуток будет заполнен полосой, подвергнувшейся обжатиям, сформированным на предыдущем шаге регулирования. 1 ил.

Изобретение относится к автоматизации технологического процесса холодной прокатки полос из сталей и цветных металлов.

Цель изобретения - повышение качества прокатываемых полос.

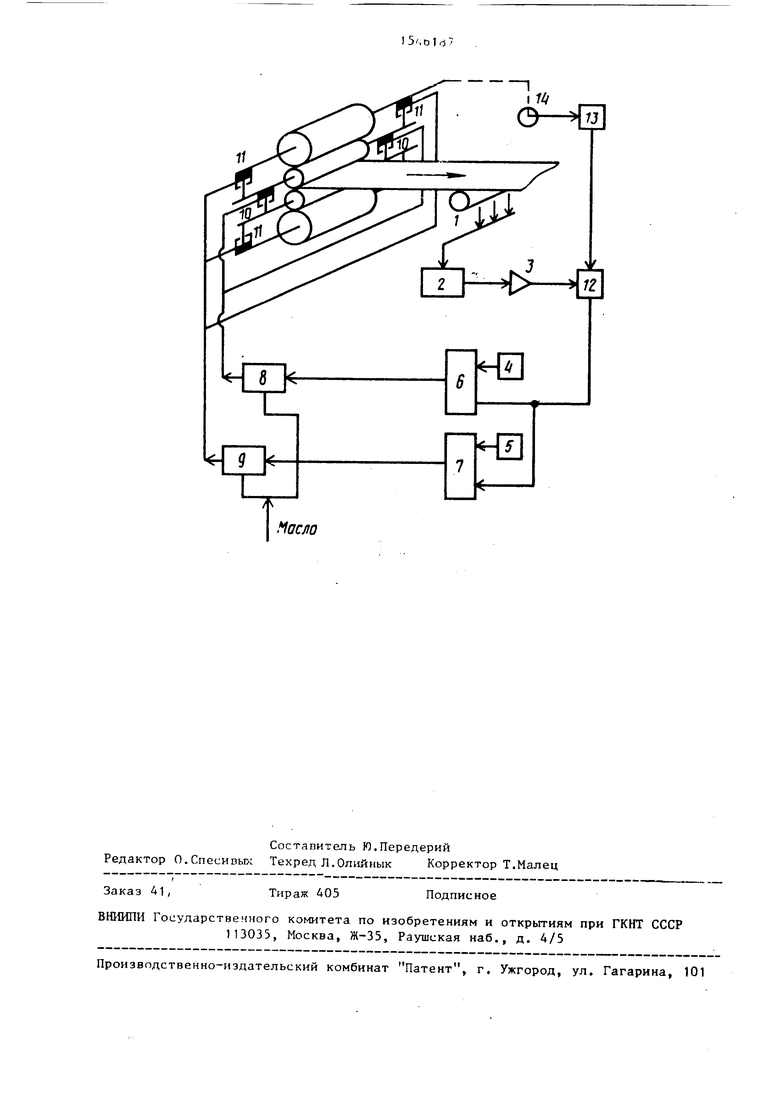

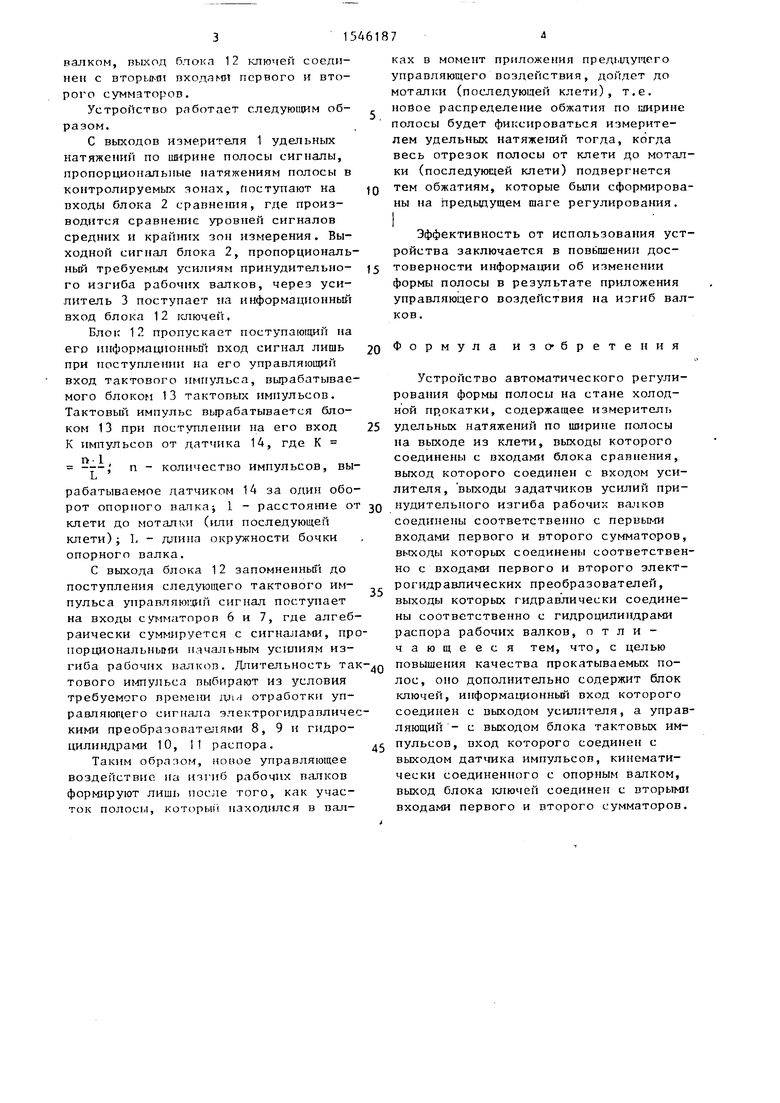

На чертеже представлена блок-схема устройства автоматического регулирования формы полосы на стане холодной прокатки.

Устройство автоматического регулирования формы полосы на стане холодной прокатки содержит и-змеритель 1 удельных натяжений по ширине полосы на выходе ич клети, выходы которого соединены с входами блока 2 сравнения, выход которого соединен с входом

усилителя 3, выходы задатчиков 4 и 5 усилий принудительного изгиба рабочих валков соединены соответственно с первыми входами первого и второго сумматоров 6 и 7, выходы которых соединены, соответственно, с входами первого и второго электрогидравлических преобразователей 8 и 9, выходы которых гидравлически соединены соответственно с гидроцилиндрами 10 и 11 распора рабочих валков, блок 12 ключей, информационный вход которого соединен с выходом усилителя 3, а управляющий - с выходом блока 13 тактовых импульсов, вход которого соединен с выходом датчика 14 импульсов, кинематически соединенного с опорным

СП

4ъ

О)

00

валком, выход блока 12 ключей соединен с вторыми входами первого и второго сумматоров.

Устройство работает следующим об- разом.

С выходов измерителя 1 удельных натяжений по ширине полосы сигналы, пропорциональные натяжениям полосы в контролируемых зонах, Поступают на входы блока 2 сравнения, где производится сравнение уровней сигналов средних и крайних зон измерения. Выходной сигнал блока 2, пропорциональный требуемым усилиям принудительно- го изгиба рабочих валков, через усилитель 3 поступает на информационный вход блока 12 ключей.

Блок 12 пропускает поступающий на его информационный пход сигнал лишь при поступлении на его управляющий вход тактового импульса, вырабатываемого блоком 13 тактовых импульсов. Тактовый импульс вырабатывается блоком 13 при поступлении на его вход К импульсов от датчика 14, где К п-1

L

п - количество импульсов, вырабатываемое датчиком 14 за один оборот опорного валка j 1 - расстояние от клети до моталки (или последующей клети); L - длина окружности бочки опорного валка.

С выхода блока 12 запомненный до поступления следующего тактового импульса управляющий сигнал поступает на входы сумматоров 6 и 7, где алгебраически суммируется с сигналами, пропорциональными начальным усилиям изгиба рабочих валков. Длительность тактового импульса выбирают из условия требуемого времени длл отработки управляющего сигнала электрогидравлическими преобразователями 8, 9 и гидроцилиндрами 10, И распора.

Таким образом, новое управляющее воздействие на изгиб рабочих валков формируют лишь после того, как участок полосы, который находился в валках в момент приложения предыдущего управляющего воздействия, дойдет до моталки (последующей клети), т.е. нойое распределение обжатия по ширине полосы будет фиксироваться измерителем удельных натяжений тогда, когда весь отрезок полосы от клети до моталки (последующей клети) подвергнется тем обжатиям, которые были сформированы на предыдущем шаге регулирования.

Эффективность от использования устройства заключается в повышении достоверности информации об изменении формы полосы в результате приложения управляющего воздействия на изгиб валков.

Формула изобретения

Устройство автоматического регулирования формы полосы на стане холодной прокатки, содержащее измеритель удельных натяжений по ширине полосы на выходе из клети, выходы которого соединены с входами блока сравнения, выход которого соединен с входом усилителя, выходы задатчиков усилий принудительного изгиба рабочих валков соединены соответственно с первыми входами первого и второго сумматоров, выходы которых соединены соответственно с входами первого и второго электрогидравлических преобразователей, выходы которых гидравлически соединены соответственно с гидроцилиндрами распора рабочих валков, отличающееся тем, что, с целью повышения качества прокатываемых полос, оно дополнительно содержит блок ключей, информационный вход которого соединен с выходом усилителя, а управляющий - с выходом блока тактовых импульсов, вход которого соединен с выходом датчика импульсов, кинематически соединенного с опорным валком, выход блока ключей соединен с вторыми входами первого и второго сумматоров.

7/

Масло

Составитель Ю.Передерни Редактор О.Спесивых Техред Л.Олийнык Корректор Т.Малец

Заказ Д1,

Тираж 405

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

Авторы

Даты

1990-02-28—Публикация

1988-02-16—Подача