Изобретение относится к прокатному производству, а именно к устройствам автоматического регулирования .толщины и формы полосы на станах холодной прокатки.

Известно устройство совмещенного регулирования толщины и формы полосы, содержащее регулятор то.гацины, выход которого соединен с гидронажимным устройством, а вход - с выходом блока сравнения, входы которого соединены с выходами измерителя и задатчика толщины, устройство гидроизгиба рабочих валков, связанное через кромочный золотниковый переключатель со штоком гидронажимного устройства. При изменении усилия прокатки поршень гидронажимного устройства перемещает кромочный золотниковый перек.пючатель и изменяет усилие изгиба рабочих валков 1.

Недостатком известного устройства является то, что оно не учитывает зависимость неравномерности распределения усилия обжатия по ширине полосы от величины этогоусилия при различных геометрических и физико-. механических параметрах прокатываемой полосы и форму полосы на выходе клети.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройствЪ совметценного регулирования толщины и формы полосы, содержащее измеритель толщинь полосы,выход которого соединен с одним из входов первого блока, сравнения, второй вход /которого соединен с выходом задатчика толщины,

10 измеритель усилия прокатки, выход которого соединен с входом второго блока сравнения, блок управления натяжением, датчики удельных натяжений, выходы которых соединены с входом

15 блока обработки ;Сигналов, выходы блока сравнения, блока обработки сигналов, блока управления натяжением под-; ключены к вычислительному устройству, выходы которого соединены с входами

20 регуляторов толщины и формы полосы, регулятор форкил полосы выходом соединен с входом преобразователя электрогидравлического, выход которого соединен с входом гидроцилиндров из25гиба рабочих валков, выход регулятора толщины полосы соединен с входом гидронажимного устройства C2J .

Известное устройство обладает тем недостатком, что при регулировании

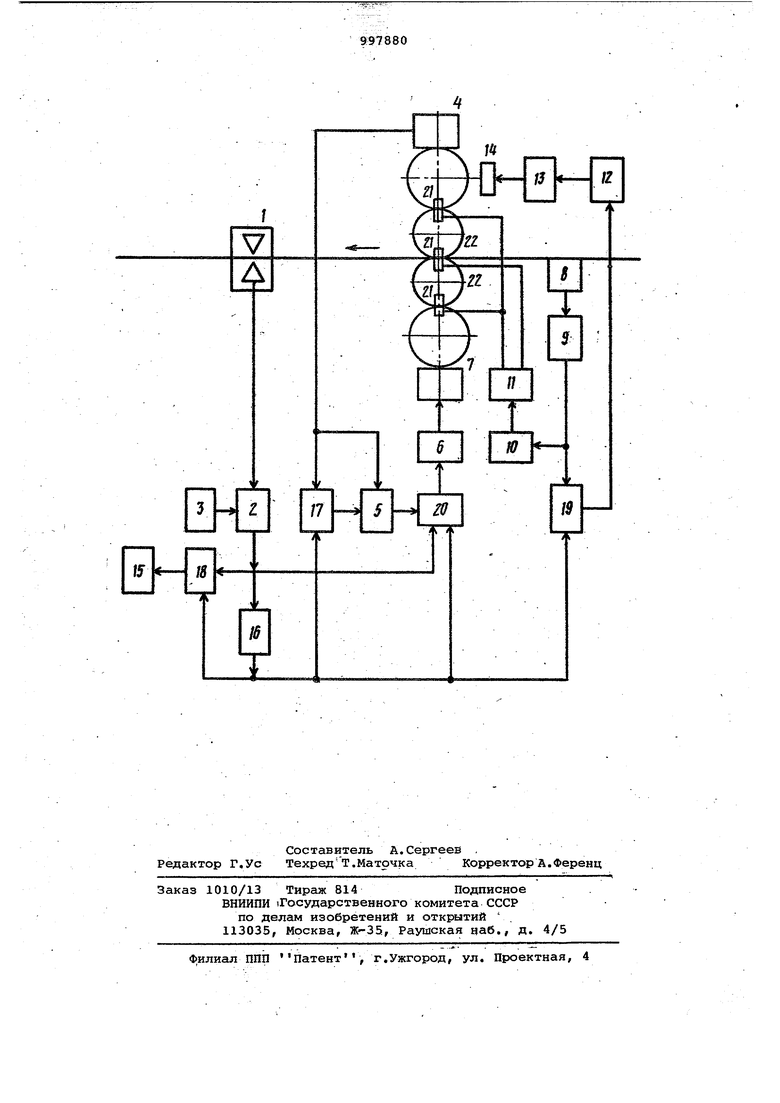

30 формы полосы прием воздействия на усилие гидроиэгиба изменяется общее усилие обжатия, что отрицательно ск зывается на ее продольной толщине, и, йаоборот, при регулировании толщины полосы путем воздействия на усилие обжатия происходит перераспр деление этого усилия по ширине, что отрицательно влияет на форму полосы Кроме того, посто янное воздействие .на шейки рабочих валков со СТОРОНЫ гидроизгиба вызывает преждевременный износ подшипников и валковой системы Целью изобретения является повыше ние качества регулирования геометрических параметров полосы и увеличение срока службы валковой системы путем обеспечения независимого регулирования толщины и формы полосы. Указанная цель достигается тем, что в устройстве, содержащем измеритель толщины полосы, выход которого соединен с входом первого блЬка срав нения, второй вход которого соединен с выходом задатчика толщины, измеритель усилия прокатки, выход которого соединен с первым входом второго бло ка сравнения, блок управления натяжением, датчики.удельных натяжений полосы, соединенные через блок обработки сигналов с входом регулятора формыполосы, выход которого соединен с входом преобразователя электро гидравлического, соединенного выходами с гидроцилиндрами изгиба рабочи валков, гидронажимное устройство, вход которого соединен с выходом регулятора толщины, регулятор охлаждения, исполнительный механизм, многосекционная коллекторная система распределения охлаждения по длине валков, дополнительно установлены нульОрган, формирователь задания усилия прокатки, первый и второй ключи и блок коммутации, причем информационный ВЗРД формирователя задания усилия прокатки соединен с выходом измерителя усилия прокатки, управлякици вход - с выходом нуль-органа, выход же формирователя задания усилия прокатки соединен с вторым входом второ го блока сравнения, выход которого соединен с- первым информационным входом блока коммутации, управляющий вход которого соединен с выходом нуль-органа, а выход - с .входом регулятора толщины, выход нуль-органа соединен с управляквдими входами пер вого и второго ключей выход первого блока сравнения соединен с вторым информационным входом блока .коммутации, с входом нуль-органа и с информационным входом .первого ключа, выход KOTQporo соединен с входом блока управления натяжением, вход второго ключа соединен с выходом блока обработки сигналов, а выход - с вход 5м регулятора охлаждения, управлянадйй вход второго ключа соединен с выходом нуль -органа. Формирователь задания усилия прокатки представляет собой цифровой управляемый регистр, у которого информация с входа на выход передается по управля1(вдему сигналу и остается на выходе до тех пор, пока не поступит следующий управляющий сигнал. Вход форм.ирователя задания усилия прокатки образован схемами совпадений, а выход - триггерами. За счет установленных .дополчительно нуль-органа, первого ключа,формирователя задания усилия прокатки, блока коммутации создаются условия для стабилизации усилия обжатия при прокатке,, поэтому изменение усилия гидроизгиба и тепловой профилировки рабочих валков не сказывается на изменении общего обжатия полосы, т.е. на ее продольной толщине. Таким образом, в устройстве устраняется влияние регулирования формы полосы на ее толщину . Имеющие место возмущения по отклонению толщины, Вызванные подкатом, устраняются изменением натяжения полосы без изменения .усилия гидронажимного устройства. Этим обеспечивается устранение влияния регулирования продольной толщины полосы на ее форму. Возмущения, возникающие в клети (эксцентриситет и износ валков, изменение условий смазки, скоростной эффект), устраняются автоматически при стабилизации усилия обжатия. Таким образсзм, устраняется влияние возмущений клети на качество рег лирования толщины. Указанные преимущества устройства обеспечивают качественное регулирование геометрических параметров ПОЙОСЫ. Регулирование формы полосы изменением усилия изгиба .валков и одновременное перераспределение расхода охладителя по длине бочки валков, за счет дополнительно установленных второго ключа, регулятора охлаждения, исполнительного механизма И коллекторной системы распределения охлгщйтеля по длине валков, обеспечивают высокие динамические характеристики устройства в части регулирования этого параметра и при этом позволяют минимизировать усилие изгиба валков, снижать давление на подшипники, что увеличивает срок службы валковой системы. На чертеже представлена блок-схема предлагаемого устройства. Устройство совмещенного регулирования толщины и формы полосы содержит измеритель 1 толщины полосы, выход которого соединен с первым входом первого блока 2 сравнения, второй вход которого соединен с выходом задатчика 3 толщины, измеритель 4 усилия прокатки, выход которого соединен с одним из входов второго блока 5 срав нения, канал регулирования толщина, содержащий регулятор 6 толщины, выход которого соединен с входом гидро нажимного устройства 7/ канал регули рования формы полосы, содержащий дат чик 8 удельных натяжений, блок 9 обработки сигналов,регулятор 10 формы полосы, преобразователь 11 электрогидравлический, вход которого соединен с выходом регулятора 10 формы полосы, выход которого через блок 9 обработки сигналов соединен с выходами датчиков 8 удельных натяжений канал тепловой профилировки валков, содержащий регулятор 12 охлаждения, исполнительный механизм 13 и многосекционный коллектор 14 распределения охлаждающей жидкости по длине валков, управляемый исполнительным м ханизме 13, вход которого соединен с выходом регулятора 12 охлаждения, блок 15 управления натяжением, допол нительно содержит нуль-орган 16, формирователь 17 задания усилия прокатки, ключи 18 и 19, блок 20 коммутации, причем информационный вход формиро вателя 17 задания усилия прокатки соединен с выходсм измерителя 4 усилия прокатки, управляющий вход- с выходом нуль-органа 16, ,а выход - с вторым входом второго блока 5 срав нения, выход которого соединен с пер вым информационным входом блока 20 коммутации, управляющий вход которого соединен с выходом нуль-органа 16 a Jsыxoд - с входом рёгулятор 1 6 толшины выход нуль-органа 16 соединен также с управлякхцими входами первого 18 и второго 19 ключей, выход пер вого блока 2 сравнения соединен с вторым информационным входом первого ключа 18, выход которого соединен с входом-блока 15 управления натяжением, вход второго ключа 19 соединен с выходом блока 9 обработки сигналов, а выход - с входом регулятрра 12 охлаждения, управлянвдий вход )втррого:ключа 19 соединен с выходом нуль-орг на 16. Выход преобразователя 11 элек трогидравлического соединен с гидро- (ЦИЛИНДРОМ 21 изгиба рабочих валков 22. . Устройство работает следующим образом. В процессе прокатки информация о толщине полосы на выходе очага -деформации с выхода измерителя 1 толщины полосы поступает в первый блок 2 сравнения, на второй вход которого из задатчика 3 толщины поступает сиг нал, характеризующий заданное значение толщины прокатываемой полосы. Сигнал отклонения толщины с выхода первого блока 2 сравнения поступает на Информационный вход блока 20 коммутации, а с его выхода - на вход регулятора 6 толаИны для устранения зтого отклонения перемещением -поршней гидронажймного устройства 7, сигнал отклонения тoJЗдины с выхода первого блока 2 сравнения поступает также на вход нуль-органа 16 для контроля за величиной зтого отклонении, и на информационный вход первого ключа 18, который в исходнс состоянии разомкнут. Одновременно с зтим информация снимаемая с датчиков 8 удельных натяжений, через блок 9 обработки сигналов поступает на вход регул9тора10 формы полосы, который через преобразователь 11 электрогидравлический устраняет искажение формы полосы изменением усилия давления в гидроцилиндрах 21 изгиба рабочих валков 22. Кроме того,выходной сигнал блока 9 обработки сигналов поступает на вход второго ключа 19, который в исходном состоянииразомкнут. - Выходной сигнал измерителя 4 усилия прокатки, характеризующий его текущее значение, поступает на второй вход второго блока 5 сравнения через формирователь. 17 задания усилия прокатки, который в исходном состоянии пропускает его без 1изменения, а также на первый инверсный вход второго блока 5 сравнения, в результате чего на выходе второго блока 5 сравнения, тем самым и на дервом информационном входе блока 20 коммутации, отсутствует сигнал, характеризуищий текущее значение усилия прокатки. В момент времени, когда регулятор 6 толщины гидронажнмным устройством 7 полностью устраняет отклонение толщины полосы от заданного значения, на выходе нуль-органа 16 появляется управляющий сигнал, который Одновре-. менно поступает на управляющие входы первого 18 и второго 19 ключей, на блок 20 коммутации и формирователь 17 задания усилия прокатки. По зтому сигналу первый ключ 18 подсоединяет выход первого блока 2 сравнения к входу блока 15 управления натяжением, образуя контур регулирования толцииы полосы с воздействием наее натяжение. Кроме того, блок 20 коммутации отключает выхоД первого блока 2 сравнения от входа регулятора 6 толщины, тем сакым исключая ре;гулирование толщины полосы в функций ее отклонения с воздействием на гияронажимное устройство 7, и подключав выход второгоблока 5 сравнения к входу регулятора 7 толщины,образуя коитур стабилизации усилия йрокатки. По этому же управляющему сигналу, поступающему от нуль-органа 16., фор- мирователь 17 задания усилия прокатки запоминает текущее значение усилия прокатки, соответствуквдее моменту ра венства нулю отклонения толщины подо сы от заданного значения,и подает ег в качестве задания на второй вход вт рого блока сравнения, в результате на выходе второго блока 5 сравнения появляется сигнал отклонения текущег значения усилия прокатки от заданног поступающего из формирователя 17. задания усилия прокатки. Этот сигнал с выхода второго блока 5 сравнения поступает через блок 20 коммутации в регулятор б толщины, который переходит в режим стабилизации усилия прокатки. При этом усилие обжатия полос поддерживается на уровне, достигнуто к моменту равенства текущего значени толщины полосы заданному значению, тем самым исключается взаимное влияние процесса регулирования толщины и- процесса регулирования формы полосы. По управляющему сигналу, поступающему с выхода нуль-органа 16 на управляющий вход второго ключа 19, последний подключает выходной сигнал блока 9 обработки сигналов к входу регулятора 12 о.хлаждения, который за поминает значение этого сигнала и через исполнительный механизм 13 воздействует на коллекторную систему 14 распределения охлаждения по длине валков так, чтобы необходимое распределение усилия прокатки по ширине полосы обеспечивалось тепловой профилировкой рабочих валков, что приводит к снижению усилия гидроизги ба рабочих валков и, соответственно, увеличивает срок службы ва.пковой сис темы. Экономический эффект от внедрения устройства совмещенного регулирования толщины и формы полосы составляет 635тыс. руб. в год. Формула изобретения Устройство совмещенного регулирования толщины и формы полосы на стане холодной прокатки, оборудованном гидравлическими нажимными устройствами, гидроизгибом рабочих валков,дополнительным и противоизгибом,содержащее измеритель и задатчик толщины -ПОЛОСЫ,соединенный с одним из входов первого блока сравнения,измеритель усилия прокатки,соединенный с одним из входов второго блока сравнения, канал регулирования толщины,содержащий регулятор толщины,выход которого соединен с входом гндронажимного Устройства, канал регулирования формы полосы, содержащий датчики удельных натяжений, блок обработки сигналов, регулятор формы полосы, преобразователь электрогидравлический, вход которого соединен с выходом регулятора формы полосы, выход которого через блок обработки сигналов соединен с выходами датчиков удельных натяжений, канал тепловой профилировки валков, содержащий регулятор охлаждения, исполнительный механизм и мйогосекционный коллектор распределения охлаждающей жидкости по длине валков, управляемый исполнительным механизмом, вход которого соединен с выходом регулятора охлаждения и блок управления натлжением, 6 т л ичающееся тем, что, с целью повышения качества регулирования геометрических параметров полосы и увеличения срока службы валковой систем:л, оно дополнительно содержит нуль-орган, формирователь задания усилия прокатки, два ключа и блок коммутации,причем информационный вход формирователя задания усилия прокатки соединен с выходом измерителя усилия прокатки, управляющий вход-с выходом нульОргана, а выход - с вторым входом второго блока сравнения, выход которого соединен с первым-информационным входом блока коммутации, управляющий вход которого соединен с выходом нуль-органа, а выход - f. входом регул:ятора толщины, выход- нульоргана соединен также с управлякяцими входами первого и второго ключей, выход первого блока сравнения соединен с -вторым информационным входом блока коммутации, с входом нуль-органа и с информационным входом первого ключа, выход которого соединен с входом блока управления натяжением вход второго ключа соединен с выходом блока обработки сигналов, а выход - с входом регулятора охлаждения, управляющий вход второго ключа соединен с выходом нуль-органа. Источники информации, принятые во внимание при эксгьертизе 1.Авторское свидетельство СССР № 411932, кл. В 21 В 37/02, 1974. 2.Патент Великобритании № 1231008, кл. G 05 D 5/03,1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU500840A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Система стабилизации размеров проката | 1985 |

|

SU1271601A1 |

| Система автоматического регулирования натяжения и размеров полосы | 1983 |

|

SU1097403A1 |

| Устройство для регулирования плоскостности металла при прокатке с натяжением | 1983 |

|

SU1186305A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Устройство для регулирования толщин полосы | 1984 |

|

SU1186307A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

Авторы

Даты

1983-02-23—Публикация

1981-05-26—Подача